一种智能防喷机器人的制作方法

1.本发明涉及石油天然气钻井用机械装置技术领域,具体为一种智能防喷机器人。

背景技术:

2.石油天然气钻井作业中,特别是起下钻作业时,需要高频率的拆卸钻具,会有部分残留泥浆溅落在钻台面上,导致现场地面湿滑。对现场操作人员的人身安全造成了极大的隐患,同时造成泥浆浪费。所以经常采用泥浆筒来防止泥浆喷溅。

3.在实现本发明的过程中,发明人发现现有技术中至少存在如下问题没有得到解决:现有的泥浆筒采用对开式圆筒对钻具抱合。比较原始的方式是用人力把泥浆筒对中钻具并抱合,自动化程度低,操作频繁,劳动强度大。后续发展了一种采用多级铰接臂带动泥浆筒对中钻具的方式,虽然这种方式减少了人力劳动强度,但是还需要人为控制对中井口及泥浆筒的张开合拢,不能满足起下钻时高频率、高效率的作业要求。多级铰接结构占用空间大,整体刚度随着臂展的伸长而大幅度衰减,造成终端泥浆筒在运动过程中抖动,从而增加作业风险,且整体设备没有安全互锁功能,不能对突发的故障做出应对措施,为此,本发明提供一种智能防喷机器人。

技术实现要素:

4.本发明的目的在于提供一种智能防喷机器人,解决了背景技术中所提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种智能防喷机器人,包括旋转底座、伸出机构、泥浆筒和监测旋转角度的编码器,所述旋转底座包含液压马达、涡轮、蜗杆、滑车、立柱导轨、上铰接座和下铰接座,所述液压马达通过弹性联轴器与所述蜗杆轴端连接,且编码器安装在所述蜗杆的另一轴端,所述涡轮固定安装在旋转底座上;伸出机构包含前伸出臂、后伸出臂、延申轴、铰接座、伸出液压缸和监测伸缩长度的位置传感器,所述前伸出臂通过下铰接座铰接在所述旋转底座上,所述后伸出臂与泥浆筒连接,所述前伸出臂与所述后伸出臂通过中部铰接座及伸出液压缸连接,所述伸出液压缸的活塞杆为中空形式,且位置传感器固定安装在伸出液压缸的活塞杆内,所述前伸出臂一端通过第四铰点铰接在旋转底座上,所述前伸出臂另一端通过第一铰点铰接在铰接座,所述旋转底座通过第六铰点铰接有联动杆,所述伸出液压缸的输出端通过第二铰点与前伸出臂铰接,所述联动杆一端通过第五铰点铰接在前伸出臂的延申轴上,所述伸出液压缸的另一端通过第三铰点铰接在后伸出臂上;所述泥浆筒包含定泥浆筒、动泥浆筒、第一张合液压缸、第二张合液压缸、位置开关和径向浮动机构,所述定泥浆筒与所述动泥浆筒通过第十铰点和第十一铰点铰接在一起,所述动泥浆筒的铰接架越过第十铰点和第十一铰点的中心,所述第一张合液压缸和的第二张合液压缸分别通过第八铰点和第九铰点铰接在所述定泥浆筒和所述动泥浆筒上,位置开关固定安装在张合液压缸的缸底处,所述径向浮动机构通过第七铰点与定泥浆筒铰接。

6.作为本发明的一种优选实施方式,所述前伸出臂包括上下两个动臂,且所述前伸

出臂的上下两个动臂由中空矩形型材和中空圆柱型材焊接而成。

7.作为本发明的一种优选实施方式,所述伸出液压缸的缸筒、活塞杆、旋转底座、前伸出臂构成了四连杆机构,所述前伸出臂、铰接座、后伸出臂、联动杆构成四连杆机构。

8.作为本发明的一种优选实施方式,所述位置开关固定安装在张合液压缸的底部。

9.作为本发明的一种优选实施方式,所述涡轮、蜗杆、上铰接座和下铰接座集成在一个总成上,所述立柱导轨的一端焊接有安装底座,所述立柱导轨上等距开设有若干个相同的通孔,且通孔内活动插接有插杆,所述滑车与上铰接座、下铰接座焊接在一起。

10.作为本发明的一种优选实施方式,径向浮动机构由第一弹簧阻尼和第二弹簧阻尼构成,所述第一弹簧阻尼安装在与后伸出臂的铰接轴上,所述第二弹簧阻尼安装在泥浆筒底部并与后伸出臂连接。

11.作为本发明的一种优选实施方式,所述伸出液压缸的活塞杆作为主动件驱动所述前伸出臂进行旋转运动,所述前伸出臂驱动所述后伸出臂反向旋转。

12.作为本发明的一种优选实施方式,所述第一弹簧阻尼和第二弹簧阻尼分别套在第七铰点两端。

13.与现有技术相比,本发明的有益效果如下:1.本发明通过旋转底座、伸出机构、泥浆筒、监测旋转角度的编码器、前伸出臂、后伸出臂、延申轴、铰接座、伸出液压缸、泥浆筒、第一张合液压缸、第二张合液压缸、位置开关、径向浮动机构和监测伸缩长度的位置传感器的设置的设置,泥浆筒在运动过程中不会抖动,从而降低作业风险,且整体设备既有安全互锁功能,能对突发的故障做出应对措施,且自动化程度高,操作简单,降低人员的劳动强度。

14.2.本发明通过两级的四连杆机构将多个铰点转为增强整体刚度的虚约束,在保证运动范围的情况下增强了整体机构的刚度。从而增强了智能防喷机器人平稳的运动性能。

15.3.本发明通过位置开关的设置,当泥浆筒完全打开时,即位置开关失电状态作为井口对中过程和回待机位置的先行条件,泥浆筒在关闭状态时,不允许整体机构旋转或位移。这就防止了在井口对中和回待机位的过程中,由于操作失误或设备故障等问题造成的撞钻杆或拖拽钻杆的事故。

附图说明

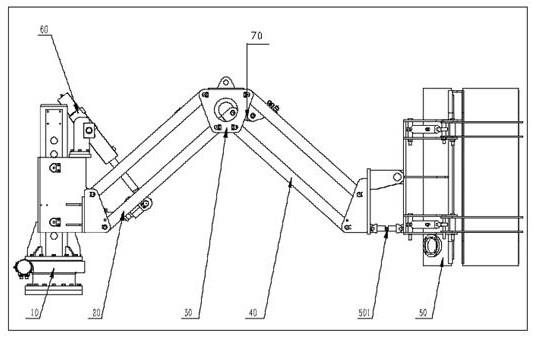

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明的一种智能防喷机器人主视图。

17.图2为本发明的一种智能防喷机器人伸缩臂视图。

18.图3为本发明的一种智能防喷机器人前伸缩视图。

19.图4为本发明的一种智能防喷机器人俯视图。

20.图5为本发明的一种智能防喷机器人泥浆筒视图。

21.图6为本发明的一种智能防喷机器人旋转底座视图。

22.图中:10、旋转底座;101、蜗杆;102、涡轮;103、安装底座;104、插杆;105、滑车;106、立柱导轨;107、上铰接座;108、下铰接座;109、液压马达;20、前伸出臂;201、中空圆柱型材;202、中空矩形型材;203、延申轴;204、第一铰点;205、第二铰点;206、第三铰点;207、

后伸出臂;208、第四铰点;209、第五铰点;210、第六铰点;30、铰接座;40、后伸出臂;50、泥浆筒;501、第一弹簧阻尼;502、第二弹簧阻尼;503、连接轴;504、第七铰点;505、第一张合液压缸;506、第二张合液压缸;507、定泥浆筒;508、第八铰点;509、第九铰点;510、第十铰点;511、动泥浆筒;512、第十一铰点;60、联动杆;70、伸出液压缸。

具体实施方式

23.请参阅图1-6,本发明提供一种技术方案:一种智能防喷机器人,包括旋转底座10、伸出机构、泥浆筒50和监测旋转角度的编码器,所述旋转底座10包含液压马达109、涡轮102、蜗杆101、滑车105、立柱导轨106、上铰接座107和下铰接座108,所述液压马达109通过弹性联轴器与所述蜗杆101轴端连接,且编码器安装在所述蜗杆101的另一轴端,所述涡轮102固定安装在旋转底座10上;伸出机构包含前伸出臂20、后伸出臂40、延申轴203、铰接座30、伸出液压缸70和监测伸缩长度的位置传感器,所述前伸出臂20通过下铰接座108铰接在所述旋转底座10上,所述后伸出臂40与泥浆筒50连接,所述前伸出臂20与所述后伸出臂40通过中部铰接座30及伸出液压缸70连接,所述伸出液压缸70的活塞杆为中空形式,且位置传感器固定安装在伸出液压缸70的活塞杆内,所述前伸出臂20一端通过第四铰点208铰接在旋转底座10上,所述前伸出臂20另一端通过第一铰点204铰接在铰接座30,所述旋转底座10通过第六铰点210铰接有联动杆60,所述伸出液压缸70的输出端通过第二铰点205与前伸出臂20铰接,所述联动杆60一端通过第五铰点209铰接在前伸出臂20的延申轴203上,所述伸出液压缸70的另一端通过第三铰点206铰接在后伸出臂40上;所述泥浆筒50包含定泥浆筒507、动泥浆筒511、第一张合液压缸505、第二张合液压缸506、位置开关和径向浮动机构,所述定泥浆筒507与所述动泥浆筒511通过第十铰点510和第十一铰点512铰接在一起,所述动泥浆筒511的铰接架越过第十铰点510和第十一铰点512的中心,所述第一张合液压缸505和的第二张合液压缸506分别通过第八铰点508和第九铰点509铰接在所述定泥浆筒507和所述动泥浆筒511上,位置开关固定安装在张合液压缸的缸底处,所述径向浮动机构通过第七铰点504与定泥浆筒507铰接,通过旋转底座10、伸出机构、泥浆筒50、监测旋转角度的编码器、前伸出臂20、后伸出臂40、延申轴203、铰接座30、伸出液压缸70、泥浆筒50、第一张合液压缸505、第二张合液压缸506、位置开关、径向浮动机构和监测伸缩长度的位置传感器的设置的设置,泥浆筒50在运动过程中不会抖动,从而降低作业风险,且整体设备既有安全互锁功能,能对突发的故障做出应对措施,且自动化程度高,操作简单,降低人员的劳动强度。

24.本实施例中(请参阅图2),所述前伸出臂20包括上下两个动臂,且所述前伸出臂20的上下两个动臂由中空矩形型材202和中空圆柱型材201焊接而成。通过中空矩形型材202和中空圆柱型材201构成前伸出臂20,既减少了整机重量又增加了整体的刚度。

25.本实施例中(请参阅图1—3),所述伸出液压缸70的缸筒、活塞杆、旋转底座10、前伸出臂20构成了四连杆机构,所述前伸出臂20、铰接座30、后伸出臂40、联动杆60构成四连杆机构。通过两级的四连杆机构将多个铰点转为增强整体刚度的虚约束,在保证运动范围的情况下增强了整体机构的刚度。从而增强了智能防喷机器人平稳的运动性能。

26.本实施例中(请参阅图5),位置开关固定安装在张合液压缸的底部。当泥浆筒50完全打开时,即位置开关失电状态作为井口对中过程和回待机位置的先行条件,泥浆筒50在关闭状态时,不允许整体机构旋转或位移。这就防止了在井口对中和回待机位的过程中,由

于操作失误或设备故障等问题造成的撞钻杆或拖拽钻杆的事故。

27.本实施例中(请参阅图1和图6),所述涡轮102、蜗杆101、上铰接座107和下铰接座108集成在一个总成上,所述立柱导轨106的一端焊接有安装底座103,所述立柱导轨106上等距开设有若干个相同的通孔,且通孔内活动插接有插杆104,所述滑车105与上铰接座107、下铰接座108焊接在一起,通过插杆104插入不同的通孔内,从而可以调节滑车总成得到工作高度。

28.本实施例中(请参阅图4和图5),径向浮动机构由第一弹簧阻尼501和第二弹簧阻尼502构成,所述第一弹簧阻尼501安装在与后伸出臂207的铰接轴上,所述第二弹簧阻尼502安装在泥浆筒50底部并与后伸出臂207连接,通过第一弹簧阻尼501和第二弹簧阻尼502的主要作用为位移补偿,当泥浆筒50抱紧钻杆后,如果位置精度有少许的偏差,会造成整体机构的磨损,第一弹簧阻尼501和第二弹簧阻尼502可以在保证泥浆筒50正确位置的情况下,补偿偏差。

29.本实施例中(请参阅图2),所述伸出液压缸70的活塞杆作为主动件驱动所述前伸出臂20进行旋转运动,所述前伸出臂20驱动所述后伸出臂40反向旋转。通过前伸出臂20与后伸出臂40互反的旋转运动抵消了相互的垂直位移,叠加了相互的水平位移,进而保证终端位置的位移精度。

30.本实施例中(请参阅图),所述第一弹簧阻尼501和第二弹簧阻尼502分别套在第七铰点504两端,通过第一弹簧阻尼501和第二弹簧阻尼502能够使泥浆筒50对中,减小泥浆筒50位置精度的偏差。

31.使用时,在初步安装时,由旋转编码器及位置传感器记录待机位置,并标定井口中心的坐标,后续即可在控制台进行一键对井口及一键待机的功能,当启动一键对井口模式时,比例方向阀控制液压马达109旋转,当转到离井口偏15

°

时,此时角度与比例阀口开度一一对应。随着偏差角度逐步减少,比例阀口开度也随之减少,旋转速度缓慢降低,当偏差角度接近2

°

时,并且张合液压缸的位置开关处于开启状态,伸缩臂开式伸出。当伸出液压缸70的位置传感器距离标定位置5mm时,比例阀口开度与行程一一对应,随之位置偏差的减小比例阀口开度减少,直至到达井口中心位置。以上的设定可以满足井口对中心的过程为较高速度运行,在距离位置终点时又有减速过程,保证终端泥浆筒50的运动平稳性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1