定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法与流程

1.本发明涉及定向钻孔抽采技术领域,具体涉及了一种定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法。

背景技术:

2.高瓦斯矿井和煤与瓦斯突出矿井中,煤与瓦斯突出是煤矿开采过程中的严重自然灾害之一,因瓦斯突出会造成群死、群伤等重大煤矿事故,因此防治煤与瓦斯突出成为了高瓦斯矿井和煤与瓦斯突出矿井的重要的工作,施工钻孔抽采瓦斯则是防治煤与瓦斯突出的重要方法之一。

3.目前,单个钻孔累计深可以达到3000米以上,单个钻孔的长度增加,施工时间也随之增加,从每班施工一个钻孔到每30-50天才能施工完成一个钻孔,长时间施工千米定向长钻孔过程中涌出的气体成分,涌出的量的多少,涌出强度,无法进行准确的计量,无法判断施工区域的气体涌出量是否存在异常。

技术实现要素:

4.本发明所解决的技术问题在于提供一种定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法,能够发现钻孔过程中气体涌出量是否存在异常。

5.本发明提供的基础方案:定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法,包括以下步骤:

6.气体检测步骤:采集施工区域涌出气体,并检测涌出气体的气体数据;

7.数据传输步骤:将气体数据上传至地面调度平台;

8.气体分析步骤:地面调度平台对气体数据进行分析,生成气体分析结果;

9.数据记录步骤:地面调度平台对气体数据及气体分析结果进行记录;

10.异常判断步骤:地面调度平台对施工区域的气体分析结果进行异常判断,判断施工区域是否存在异常,若是则标记为异常区域。

11.本发明的原理及优点在于:在定向长钻孔施工过程中,通过采集施工区域涌出气体,对涌出气体进行检测,识别涌出气体的气体数据,将气体数据上传至地面调度平台,地面调度平台对气体数据进行识别分析,判断涌出气体的涌出量、累计量等,之后地面调度平台对施工过程中涌出气体的气体数据以及气体分析结果进行记录。同时,地面调度平台对施工区域的气体分析结果进行异常判断,分析该区域的涌出气体是否存在异常,若是则将该区域标记为异常区域。相比于现有技术,通过实时对施工区域的气体数据进行采集分析,并进行异常判断,能够及时有效地发现施工区域存在的异常,从而能够及时做出应对措施,减少人员伤亡的可能。

12.进一步,还包括数据发送步骤:将气体数据和气体分析结果发送至定向钻机工业计算机。

13.地面调度平台对气体数据进行分析后,还将气体数据和气体分析结果发送至现场

的定向钻机工业计算机,便于现场施工人员在操作岗位上能够实时了解和掌握施工过程中气体涌出量的大小,从而提前预留开分支地点,以及可以控制进钻速度,尽可能减少瓦斯或一氧化碳急剧涌出。

14.进一步,所述气体检测步骤包括以下步骤:

15.s100:检测气体浓度;

16.s110:检测气体混合流量;

17.s120:检测气体成分。

18.准确了解涌出的气体成分,涌出的量的多少,涌出强度。

19.进一步,所述气体分析步骤包括以下步骤:

20.s200:根据气体成分、气体浓度以及混合流量,分析各气体的纯流量、实际涌出量以及累计量;

21.数据记录步骤中包括以下步骤:

22.s210:对气体成分、气体浓度、各气体的纯流量、实际涌出量以及累计量进行记录。

23.通过气体浓度和混合流量,能够计算得到各类气体的纯流量。将气体成分、气体浓度、纯流量以及累计量进行记录,为施工区域的异常判断提供依据。

24.进一步,所述异常判断步骤包括以下步骤:

25.s300:预先模拟出施工区域涌出气体正常涌出下的模拟涌出量;

26.s310:比较施工区域的模拟涌出量和实际涌出量,若模拟涌出量与实际涌出量的差值超过预设的阈值范围,将该施工区域标记为异常区域。

27.通过获取预先设定好的施工区域的涌出气体的模拟涌出量,若是施工区域的实际涌出量与模拟涌出量之间的差值,大于预设的阈值范围,则说明实际涌出量与模拟涌出量相差较大,因此认定该区域的涌出量存在异常,将该施工区域标记为异常区域。

28.进一步,还包括勘测步骤,所述勘测步骤包括以下步骤:

29.s400:动态获取施工区域的三维坐标数据,发送至定向钻机工业计算机;

30.s410:定向钻机工业计算机根据获取到的三维坐标数据以及气体数据,生成瓦斯涌出分布图。

31.通过动态获取钻头施工位置的三维坐标数据,结合此时产生的气体的数据,实时生成瓦斯涌出分布图,便于对施工区域的瓦斯涌出情况进行观测。

32.进一步,数据发送步骤中,还向定向钻机工业计算机发送异常区域信息;

33.还包括点位标记步骤,所述点位标记步骤包括以下:

34.s500:定向钻机工业计算机接收异常区域信息;

35.s510:结合异常区域信息,在三维坐标数据中标记预留分支钻孔开孔位置。

36.当判断施工区域为异常区域后,地面调度平台向定向钻机工业计算机发送异常区域信息,地面调度平台根据异常区域信息,在三维坐标数据中标记出预留分支钻孔开孔位置,现场的施工人员便能够根据三维坐标数据中的标记预留分支钻孔开孔位置,当后续需要对异常区域进行分支钻孔时,便能够直接启用预留的开孔位置。

37.进一步,点位标记步骤还包括以下步骤:

38.s520:在瓦斯涌出分布图上标记预留分支钻孔开孔位置。

39.在三维坐标数据中标记的同时,也在瓦斯涌出分布图上标注预留分支钻孔开孔位

置。

40.进一步,还包括抽采决策步骤,所述抽采决策步骤包括以下步骤:

41.s600:将异常区域的气体数据、气体分析结果发送至用户终端;

42.s610:获取用户终端上传的抽采决策;

43.s620:将抽采决策发送给定向钻机工业计算机。

44.将异常区域的气体数据和气体分析结果发送给矿井相关技术负责人,使技术负责人能够通过记录数据,结合现有的勘测资料分析该区域是否有裂隙或地质构造,做出该区域是否采取加密钻孔进行补充瓦斯抽采的决定。矿井相关负责人做出新的抽采决策后,地面调度平台将抽采决策发送给现场的定向钻机工业计算机,使现场的施工人员能够了解新的抽采策略并响应。现场的施工人员根据接收到的抽采决策决定是否启动预留的分支钻孔开孔位置。

45.使得在施工过程中,若出现异常区域,便指导现场施工人员预留出分支钻孔开孔位置,同时将异常区域的相关数据发送给技术负责人,由技术负责人员对异常区域的施工方式进行分析,做出抽采决策。两条线路同时进行,当技术负责人员将抽采决策发送至定向钻机工业计算机后,现场施工人员便能够直接根据抽采决策启用预留好的开孔位置,而不是当需要分支钻孔时,再确定开孔位置,提高对异常区域的处理相应的效率。

46.进一步,所述气体检测步骤中使用到抽采检测设备,所述抽采检测设备包括孔口防喷孔装置、气渣分离装置、气水分离装置、二次气水分离装置以及气体涌出计量装置,所述孔口防喷孔装置分别与气渣分离装置以及气水分离装置连通,所述气渣分离装置与气水分离装置连通,所述气水分离装置与二次气水分离装置连通,所述二次气水分离装置与气体涌出计量装置连通,所述气体检测设备设于气体涌出计量装置上。

47.钻孔过程中,通过孔口防喷孔装置,进行缓冲,钻孔过程中产生的大量钻渣和水经过孔口防喷孔装置的缓冲进入气渣分离装置,防止在钻孔过程的钻渣大量喷出造成物理伤害。同时还通过孔口防喷孔装置对存储急剧涌出的有害气体引流至气水分离装置,防止瓦斯大量喷出、瓦斯超限、瓦斯爆炸、一氧化碳大量喷出、一氧化碳超限、一氧化碳爆炸等事故。通过气渣分离气和气水分离装置,进行气渣分离和气水分离,之后再将气体通过气体检测设备进行检测,保证检测结果的准确性。

附图说明

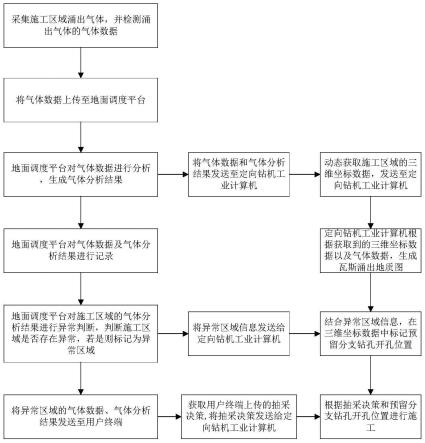

48.图1为本发明定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法实施例的流程图;

49.图2为本发明定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法实施例的逻辑框图;

50.图3为本发明定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法实施例中抽采检测设备的结构示意图;

51.图4位本发明定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法实施例中三维坐标数据的示意图。

具体实施方式

52.下面通过具体实施方式进一步详细说明:

53.说明书附图中的标记包括:孔口防喷孔装置1、气渣分离装置2、气水分离装置3、二次气水分离装置4、气体涌出计量装置5、ch4浓度传感器51、co浓度传感器52、流量计53以及气体成分分析仪54、预留设备安装孔55、人工比对观测孔56、本安型数据采集器6、地面调度平台7、定向钻机工业计算机8。

54.实施例基本如附图1所示:定向长钻孔施工过程中孔内瓦斯涌出测量及分析方法,包括以下步骤:

55.气体检测步骤:采集施工区域涌出气体,并检测涌出气体的气体数据;

56.数据传输步骤:将气体数据上传至地面调度平台;

57.气体分析步骤:地面调度平台对气体数据进行分析,生成气体分析结果;

58.数据记录步骤:地面调度平台对气体数据及气体分析结果进行记录;

59.数据发送步骤:将气体数据和气体分析结果发送至定向钻机工业计算机;

60.异常判断步骤:地面调度平台对施工区域的气体分析结果进行异常判断,判断施工区域是否存在异常,若是则标记为异常区域。

61.气体检测步骤中使用到抽采检测设备,如图3所示,抽采检测设备包括孔口防喷孔装置1、气渣分离装置2、气水分离装置3、二次气水分离装置4、气体涌出计量装置5以及本安型数据采集器6。

62.孔口防喷孔装置1的顶部与气水分离装置3连通,孔口防喷孔装置1的底部与气渣分离装置2连通,气渣分离装置2的顶部与气水分离装置3连通,气水分离装置3的顶部与二次气水分离装置4连通,二次气水分离装置4与气体涌出计量装置5连通。

63.具体的,钻孔过程中连接定向钻杆和矿井抽采负压,抽出有毒有害气体,孔口防喷孔装置1的顶部为弧形,底部为漏斗状,孔口防喷孔装置1的顶部通过软管与气水分离装置3连通,孔口防喷孔装置1的底部通过软管与气渣分离装置2连通。抽出的有毒有害气体进入孔口防喷孔装置1后,从孔口防喷孔装置1的顶部进入气水分离装置3。孔口防喷孔装置1顶部通过弧形设计,避免开孔靠近煤层顶板时,狭小空间内矩形棱角设计导致无法安装防喷孔装置的问题,并且弧形空间内有更大的空间进行存储,严重喷孔时存储急剧涌出的大量有毒有害气体。

64.同时,在钻孔过程中产生的水和钻渣进入孔口防喷孔装置1后,从孔口防喷孔装置1的底部进入气渣分离装置2,孔口防喷孔装置1的底部采用倾斜式设计,能够更好地将孔内喷出的水与钻渣引流至气渣分离装置2中。

65.水与钻渣进入气渣分离装置2后,由气渣分离装置2对水和钻渣进行存储,少量的有毒有害气体从气渣分离装置2的顶部进入气水分离装置3。气水分离装置3内设有过滤器,过滤掉有毒有害气体中的水汽,之后有毒有害气体进入二次气水分离装置4,进行二次过滤后再进入气体涌出计量装置5。

66.所述气体检测步骤包括以下步骤:

67.s100:检测气体浓度;

68.s110:检测气体混合流量;

69.s120:检测气体成分。

70.具体的,气体涌出计量装置5上设有气体检测设备,用于检测涌出气体的气体数据,本实施例中,气体检测设备具体包括有ch4浓度传感器51、co浓度传感器52、流量计53以及气体成分分析仪54,分别用于检测甲烷浓度、一氧化碳浓度、混合流量以及气体成分,气体检测设备均采用插接式连接,接口处采用矿用密封胶封堵密封。

71.数据传输步骤:将气体数据上传至地面调度平台。

72.具体的,各个气体检测设备本安型数据采集器6电连接,本安型数据采集器6将获取到所检测到的气体成分、混合流量、一氧化碳浓度、甲烷浓度,将其上传至地面调度平台7,通过将气体数据上传至地面调度平台7,对气体数据进行异常判断。

73.气体涌出计量装置5上还设有预留设备安装孔55以及人工采样观测孔56。通过预留设备安装孔55,能够根据需求添加其他检测设备,例如硫化氢传感器。通过人工采样观测孔56,能够人工进行采样检测。预留设备安装孔55和人工采样观测孔56采用阻燃橡胶塞封堵,使用时打开橡胶塞使用。

74.地面调度平台在接收到气体数据后,由地面调度平台执行气体分析步骤、数据记录步骤、异常判断步骤以及数据发送步骤。对施工区域的涌出气体的气体进行分析、记录以及异常判断。

75.首先,气体分析步骤包括以下步骤:

76.s200:根据气体成分、气体浓度以及混合流量,分析各气体的纯流量、实际涌出量以及累计量。

77.具体的,地面调度平台7接收到气体数据后,根据检测到的甲烷浓度、混合流量,通过甲烷浓度

×

混合流量,得到甲烷纯流量,一氧化碳浓度

×

混合流量,得到一氧化碳纯流量。根据涌出气体的纯流量,计算单位时间内的涌出气体的实际涌出量,此处计量的数据为绝对涌出量,单位为m3/min,或者m3/d。并根据实际涌出量计算涌出气体的累积量,数据记录步骤中对涌出气体的气体成分、纯流量、实际涌出量以及累计量进行记录。

78.异常判断步骤包括以下步骤:

79.s300:预先模拟出施工区域涌出气体正常涌出下的模拟涌出量;

80.s310:比较施工区域的模拟涌出量和实际涌出量,若模拟涌出量与实际涌出量的差值超过预设的阈值范围,将该施工区域标记为异常区域。

81.施工区域具体为钻头所在的位置,钻头每前进三米便获取一次钻头位置。在实时获取到施工区域的实际涌出量后,将钻头在施工区域进行开采时的实际涌出量与该施工区域,与预先模拟出的施工区域的模拟涌出量进行比较。模拟涌出量根据施工区域测得的气体原始含量模拟得出,为行业内技术测定的煤层含有瓦斯情况,单位为m3/t,此处的模拟涌出量为相对涌出量,通过将模拟涌出量进行单位换算之后,将模拟涌出量与实际涌出量进行比较。若模拟涌出量与实际涌出量之间的差值超过预设的阈值范围,则说明实际涌出量与模拟涌出量之间的差值较大,该施工区域实际涌出量存在异常,将该施工区域标记为异常区域。

82.数据发送步骤:将气体数据和气体分析结果发送至定向钻机工业计算机。

83.将气体数据和气体分析结果发送至定向钻机工业计算机后,定向钻机工业计算机执行勘测步骤、点位标记步骤。

84.将气体数据发送至定向钻孔工业计算机8,便于现场施工的施工人员在操作岗位

上能实时了解和掌握施工过程中实际涌出量、涌出气体的成分等相关信息,对现场施工情况有基本的判断,同时可以提前预留开分支地点,还可以控制根据气体数据控制进钻速度,尽可能的减少瓦斯急剧涌出。

85.勘测步骤包括以下步骤:

86.s400:动态获取施工区域的三维坐标数据,发送至定向钻机工业计算机;

87.s410:定向钻机工业计算机根据获取到的三维坐标数据以及气体数据,实时生成瓦斯涌出分布图。

88.钻头每前进三米便获取一次钻头位置进行记录,生成如图4所示三维坐标数据,图4中横坐标代表钻头的深度,纵坐标表示平面上左右偏转的米数,每个点代表每次获取到的施工区域的位置。定向钻机工业计算机根据在各个施工区域采集到的实际涌出量,从而确定出三维坐标数据中,每个位置点所对应的实际涌出量,将其作为源数据导入瓦斯地质图软件,生成瓦斯涌出分布图。从而能够在施工过程中,根据实际施工情况,实时更新施工区域的瓦斯涌出分布图。

89.数据发送步骤中,还向定向钻机工业计算机发送异常区域信息;

90.点位标记步骤:

91.s500:定向钻机工业计算机接收异常区域信息;

92.s510:结合异常区域信息,在三维坐标数据中标记预留分支钻孔开孔位置;

93.s520:在瓦斯涌出分布图上标记预留分支钻孔开孔位置。

94.具体的,当地面调度平台判断出施工区域为异常区域后,将异常区域信息发送至定向钻机工业计算机,定向钻机工业计算机在接收到异常区域信息后,在三维坐标数据中对应的位置点标记预留分支开孔位置,使现场的施工人员能够了解异常区域所在位置,在对应位置设置预留分支开孔位置。同时也在瓦斯涌出分布图上将预留分支开孔位置进行标记。

95.并且,在定向钻孔工业计算机进行点位标记步骤的同时,地面调度平台执行抽采决策步骤,抽采决策步骤包括以下步骤:

96.s600:将异常区域的气体数据、气体分析结果发送至用户终端;

97.s610:获取用户终端上传的抽采决策;

98.s620:将抽采决策发送给定向钻机工业计算机。

99.将记录的异常区域的气体数据和气体分析结果,发送至用户终端,用户终端可以为电脑、手机、平板电脑中的一种,本实施例中优选为手机,用户终端的使用者为矿井相关技术负责人,通过将记录的相关数据发送给矿井相关技术负责人,使矿井相关技术负责人能够结合现有的勘测数据,分析该施工区域是否有裂隙或地质构造,做出该施工区域是否采取加密钻孔进行补充瓦斯抽采,或者是分支钻孔进行加密抽采和探明煤层赋存等抽采决策,地面调度平台接收到用户终端的抽采决策后,将抽采决策发送至定向钻机工业计算机。

100.设置好预留分支开孔位置以及接收到抽采决策之后,现场的施工人员便能够根据具体的抽采决策,决定是否用启用预留分支开孔位置,进行分支钻孔,而非是在需要分支钻孔时,再确定分支钻孔开孔位置,提高对异常区域的异常处理的效率。

101.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通

技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1