一种模块化双壳盾构主机及其脱壳解体和再制造方法与流程

1.本发明涉及盾构施工技术领域,具体涉及一种模块化双壳盾构主机及其脱壳解体和再制造方法。

背景技术:

2.随着城市化进程的加快,轨道交通成为解决城市交通拥堵的重要手段之一,各大城市持续的推进地铁建设以缓解交通压力。盾构法施工作为地铁区间隧道施工方法的主流,应用越来越广泛,但是盾构法施工也存在问题。地铁建设都是位于城市繁华地区,由于城市用地紧张、地下管线布置情况复杂的因素导致阶段性施工完成后,盾构机无法采取常规井口吊装解体,只能在隧道内或车站内进行脱壳解体的方式实现盾构机出井。而采用脱壳解体的盾构机的壳体、刀盘、h架、人闸、胸板、销轴座之类的部件均采用破坏性拆除,而上述构件的制作成本就达到了数百万,后续还需要破拆作业,不仅进一步增加了成本,而且增加了劳动强度,不利于后续施工进度。本发明提供一种模块化双壳盾构主机及其脱壳解体和再制造方法解决上述问题。

技术实现要素:

3.本发明提供一种模块化双壳盾构主机及其脱壳解体和再制造方法,采用内外双壳结构,在盾构机解体时只破坏外壳,降低施工成本。

4.本发明解决上述技术问题所采用的技术方案是:一种模块化双壳盾构主机,包括刀盘、前盾、中盾和盾尾,所述刀盘设在前盾上,所述前盾、中盾和盾尾由前到后逐次连接;所述刀盘、前盾和中盾均为模块化结构,所述前盾和中盾均设有内外双层壳体。

5.进一步地,所述刀盘包括中心块和边缘块,所述边缘块可拆卸连接在中心块的外周,所述边缘块包括上下边缘块和左右边缘块,所述上下边缘块和左右边缘块交替设置在中心块的外周;所述中心块沿周向间隔设有中心连接法兰盘,所述上下边缘块和左右边缘块的中心侧设有中心连接法兰盘,边侧设有边缘连接法兰盘,所述上下边缘块和左右边缘块通过中心连接法兰盘可拆卸连接在中心块上,所述上下边缘块和左右边缘块之间通过边缘连接法兰盘可拆卸连接。

6.进一步地,所述前盾包括前盾外壳、前盾内壳、中心模块和螺旋输送机,所述前盾内壳设在前盾外壳中,并与前盾外壳可拆卸连接,所述中心模块设在前盾内壳中,所述螺旋输送机设在前盾内壳上;所述刀盘可拆卸连接在中心模块上;所述前盾内壳包括上下模块和左右模块,所述上下模块和左右模块交替设置在中心模块的外周;所述中心模块的外周设有中心连接板,所述上下模块和左右模块的中心侧设有中心连接板、边侧设有边缘连接板、外侧设有前盾内壳板,所述上下模块和左右模块通过中心连接板可拆卸连接在中心模块上,所述上下模块和左右模块之间通过边缘连接板可拆卸连

接。

7.进一步地,所述前盾外壳包括外壳和结构板,所述前盾内壳板与外壳可拆卸连接,所述中心模块包括主驱动和前盾胸板模块,所述主驱动设在前盾胸板模块中,所述中心连接板设在前盾胸板模块的外周。

8.进一步地,所述中盾包括中盾外壳、中盾内壳、架体和推进油缸,所述中盾内壳可拆卸连接在中盾外壳中,所述架体和推进油缸设在中盾内壳中,所述中盾内壳可拆卸连接在前盾内壳上;所述中盾内壳包括上下壳体和左右壳体,所述上下壳体和左右壳体的外侧设有中盾内壳板、边侧设有边侧连接板,所述上下壳体和左右壳体通过中盾内壳板与中盾外壳可拆卸连接,所述上下壳体和左右壳体之间通过边侧连接板可拆卸连接,所述上下壳体上设有架梁,所述上下壳体通过架梁与架体连接。

9.进一步地,所述上下模块和左右模块的后侧设有后连接板,所述上下壳体和左右壳体的前侧设有前连接板,所述后连接板和前连接板之间可拆卸连接。

10.进一步地,所述前盾外壳和中盾外壳均为筒状结构,所述前盾外壳和中盾外壳的内壁上间隔设有连接孔,所述前盾内壳和中盾内壳外周上间隔设有通孔,所述通孔与连接孔对应设置,且其中设有连接件,所述前盾内壳和中盾内壳上设有注油孔,所述注油孔上设有注油装置。

11.进一步地,所述盾尾设在中盾外壳上,所述架体上设有拼装机系统。

12.一种模块化双壳盾构主机的脱壳解体方法,包括以下步骤:s01,拆解刀盘边缘块:盾构机掘进至指定位置后,将待拆解的边缘块旋转至6点钟方向并进行拉结固定,先切割待拆解的边缘块与相邻边缘块和中心块的焊缝,然后拆除待拆解的边缘块与相邻边缘块和中心块上的连接件,连接件拆除后,将边缘块拆下,然后按照上述操作将上下边缘块和左右边缘块均拆下运走;s02,拆解中心块:将中心块拉结固定,拆除中心块与前盾内壳的连接件,将中心块从前盾上拆下运走;s03,拆解附件:将螺旋输送机、推进油缸和拼装机系统拆下运走;s04,拆解架体:将架体拉结固定,拆除架体与架梁的连接,将架体向后平移抽出拆下运走;s05,拆解中盾内壳:先通过注油装置向中盾外壳和中盾内壳之间注油加压,使得中盾内壳与中盾外壳分离,然后在中盾内搭设架体对上下壳体的上壳体进行支撑,拆除上壳体与相邻的中盾内壳的连接,拆除上壳体与上下模块中上模块的连接,将上壳体整体向后平移抽出并运走,按照上述操作将上下壳体和左右壳体均拆下运走;s06,拆解中心模块:在前盾内搭设架体对中心模块进行拉结固定,拆除前盾胸板模块与前盾内壳的连接,将中心模块向后整体平移抽出并运走;s07,拆解前盾内壳:先通过注油装置向前盾外壳和前盾内壳之间注油加压,使得前盾外壳和前盾内壳分离,然后在前盾中搭设架体将上下模块的上模块进行拉结固定,拆除上模块与相邻的前盾内壳的连接,将上模块整体向后平移抽出并运走,按照上述操作将上下模块和左右模块均拆下运走;s08,遗留外壳:盾构主机的内部构件运走后,前盾外壳、中盾外壳和盾尾遗留在隧

道中作为初支结构。

13.一种模块化双壳盾构主机的再制造方法,包括以下步骤:s11,组装刀盘:搭设组装架对中心块进行固定,然后将任一边缘块连接在中心块上,并进行预紧,然后将剩下的边缘块逐次连接在中心块上,同时将相邻的边缘块进行连接,并进行预紧;将边缘块与中心块的连接缝以及相邻边缘块之间的连接缝进行焊接,焊接完成后,将相邻的边缘块及边缘块与中心块进行最终紧固;s12,组装前盾:制作新的前盾外壳,将前盾内壳的任一模块放入前盾外壳中,并使用连接件进行连接,然后将前盾内壳剩余的模块逐个放入前盾外壳中,将相邻的模块之间以及模块与前盾外壳之间进行连接固定,在前盾外壳中完成前盾内壳的组装;s13,组装中心模块:将中心模块向内整体平移推入已组装好的前盾内壳中,并将中心模块与前盾内壳连接形成完整的前盾;s14,组装中盾:制作新的中盾外壳,将中盾内壳的任一壳体放入中盾外壳中,并使用连接件进行连接,然后将中盾内壳剩余的壳体逐个放入中盾外壳中,将相邻的壳体之间及壳体与中盾外壳之间进行连接固定,在中盾外壳中完成中盾内壳的组装;s15,组装架体:将架体向内平移推入已组装好的中盾内壳中,并进行连接固定,组成完成的中盾;s16,组装附件:在中盾上推进油缸和拼装机系统;s17,组件拼装:将组装好的前盾和中盾对齐后进行拼装,然后将刀盘安装至前盾上,并进行螺旋输送机的安装,同时制作新的盾尾,并将盾尾安装至中盾上,安装完成后进行整机调试。

14.本发明有益效果如下:通过将前盾和中盾设置为内外双层壳体结构,在进行盾构机解体时,将盾构机主机结构从外壳中拆下解体转运并进行再制造,仅在隧道中遗留外壳,避免了盾构机主机部分构件采用破坏性拆除带来高成本的问题,有效降低施工成本;采用模块化盾构机主机并采用可拆卸式连接方式,通过模块化设计实现了盾构机主机主要构件的便捷拆卸解体,并能够实现解体后的盾构机主机的再制造,既保证了拆装操作的便捷性,同时也降低了施工周期。

附图说明

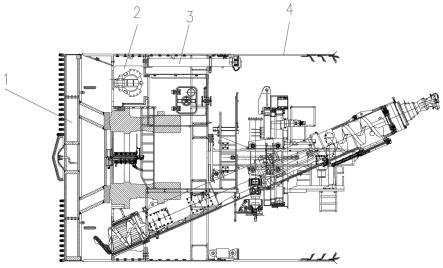

15.图1为本发明的整体结构示意图;图2为本发明的整体结构分解状态示意图;图3为本发明的刀盘主视示意图;图4为本发明的刀盘侧视示意图;图5为本发明的刀盘的中心块示意图;图6为本发明的刀盘的上下边缘块示意图;图7为本发明的刀盘左右边缘块示意图;图8为本发明的前盾侧视示意图;图9为本发明的前盾主视示意图;图10为本发明的前盾外壳主视示意图;

图11为本发明的前盾外壳侧视示意图;图12为本发明的前盾的上下模块主视示意图;图13为本发明的上下模块的上模块侧视示意图;图14为本发明的上下模块的下模块侧视示意图;图15为本发明的中心模块侧视示意图;图16为本发明的左右模块主视示意图;图17为本发明的左右模块的左模块俯视示意图;图18为本发明的左右模块的左模块侧视示意图;图19为本发明的中盾侧视示意图;图20为本发明的中盾主视示意图;图21为本发明的中盾外壳主视示意图;图22为本发明的中盾外壳侧视示意图;图23为本发明的上下壳体主视示意图;图24为本发明的上下壳体的上壳体侧视示意图;图25为本发明的上下壳体的下壳体侧视示意图;图26为本发明的左右壳体主视示意图;图27为本发明的左右壳体的左壳体俯视示意图;图28为本发明的左右壳体的左壳体侧视示意图:图29为本发明的左右壳体的右壳体侧视示意图。

16.附图标记:1-刀盘,11-中心块,111-中心连接法兰盘,12-上下边缘块,121-边缘连接法兰盘,13-左右边缘块,2-前盾,21-前盾外壳,211-外壳,212-结构板,22-中心模块,221-中心连接板,222-主驱动,223-前盾胸板模块,23-螺旋输送机,24-上下模块,241-边缘连接板,242-前盾内壳板,243-后连接板,25-左右模块,3-中盾,31-中盾外壳,32-架体,33-推进油缸,34-上下壳体,341-中盾内壳板,342-边侧连接板,343-架梁,344-前连接板,35-左右壳体,4-盾尾。

具体实施方式

17.下面将结合说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

19.如图1、2所示,一种模块化双壳盾构主机,包括刀盘1、前盾2、中盾3和盾尾4,所述刀盘1设在前盾2上,所述前盾2、中盾3和盾尾4由前到后逐次连接;所述刀盘1、前盾2和中盾3均为模块化结构,所述前盾2和中盾3均设有内外双层壳体。

20.本发明将盾构机主机分为刀盘1、前盾2、中盾3和盾尾4的模块化结构,通过模块化

结构的便捷拆装特性避免了盾构机解体时对结构的破坏性拆除,同时将前盾2和中盾3采用内外双层壳体结构避免了将盾构机主机的外壳整体遗弃,有效降低了施工成本,同时提升施工效率,简化施工操作。

21.如图3、4、5、6、7所示,进一步地,所述刀盘1包括中心块11和边缘块,所述边缘块可拆卸连接在中心块11的外周,所述边缘块包括上下边缘块12和左右边缘块13,所述上下边缘块12和左右边缘块13交替设置在中心块11的外周。

22.如图5、6、7所示,所述中心块11沿周向间隔设有中心连接法兰盘111,所述上下边缘块12和左右边缘块13的中心侧设有中心连接法兰盘111,边侧设有边缘连接法兰盘121,所述上下边缘块12和左右边缘块13通过中心连接法兰盘111可拆卸连接在中心块11上,所述上下边缘块12和左右边缘块13之间通过边缘连接法兰盘121可拆卸连接。

23.优选的,所述上下边缘块12包括上边缘块和下边缘块,共设置两块,所述左右边缘块13包括左边缘块和右边缘块,共设置两块。

24.优选的,所述中心块11和边缘块之间通过高强螺栓连接,同时对中心块11和边缘块的接缝进行焊接加固,焊缝位于中心块11和边缘块接缝的正面及背面,相邻边缘块的两侧面及正面。采用高强螺栓连接实现了刀盘1的连接强度,同时保证了刀盘1的可拆卸性,对接缝进行焊接以保证刀盘1的整体性以及使用性能。

25.如图8、9所示,进一步地,所述前盾2包括前盾外壳21、前盾内壳、中心模块22和螺旋输送机23,所述前盾内壳设在前盾外壳21中,并与前盾外壳21可拆卸连接,所述中心模块22设在前盾内壳中,所述螺旋输送机23设在前盾内壳上;所述刀盘1可拆卸连接在中心模块22上;所述前盾内壳包括上下模块24和左右模块25,所述上下模块24和左右模块25交替设置在中心模块22的外周。

26.优选的,所述上下模块24包括上模块和下模块,共设置两个模块,所述左右模块25包括左模块和右模块,共设置两个模块,所述上下模块24和左右模块25交替设置成环状。

27.如图12、13、14、15、16、17、18所示,所述中心模块22的外周设有中心连接板221,所述上下模块24和左右模块25的中心侧设有中心连接板221、边侧设有边缘连接板241、外侧设有前盾内壳板242,所述上下模块24和左右模块25通过中心连接板221可拆卸连接在中心模块22上,所述上下模块24和左右模块25之间通过边缘连接板241可拆卸连接。

28.优选的,所述上下模块24和左右模块25中相邻的模块的前盾内壳板242上分别设有凸起卡块和卡固凹槽,凸起卡块和卡固凹槽相互配合,上下模块24和左右模块25进行对接时,通过凸起卡块和卡固凹槽进行限位卡固,起到辅助对准的作用。

29.优选的,所述前盾内壳的模块之间采用高强螺栓连接,既保证连接强度,也能够实现便捷拆卸。

30.如图10、11所示,进一步地,所述前盾外壳21包括外壳211和结构板212,所述前盾内壳板242与外壳211可拆卸连接,所述中心模块22包括主驱动222和前盾胸板模块223,所述主驱动222设在前盾胸板模块223中,所述中心连接板221设在前盾胸板模块223的外周。

31.进一步地,所述上模块中设有人闸,所述下模块中设有螺旋前插筒,所述螺旋输送机23设在螺旋前插筒中。

32.如图19、20所示,进一步地,所述中盾3包括中盾外壳31、中盾内壳、架体32和推进油缸33,所述中盾内壳可拆卸连接在中盾外壳31中,所述架体32和推进油缸33设在中盾内

壳中,所述中盾内壳通过高强螺栓可拆卸连接在前盾内壳上。

33.如图23、24、25、26、27、28、29所示,所述中盾内壳包括上下壳体34和左右壳体35,所述上下壳体34和左右壳体35的外侧设有中盾内壳板341、边侧设有边侧连接板342,所述上下壳体34和左右壳体35通过中盾内壳板341与中盾外壳31可拆卸连接,所述上下壳体34和左右壳体35之间通过边侧连接板342可拆卸连接,所述上下壳体34上设有架梁343,所述上下壳体34通过架梁343与架体32连接。

34.优选的,所述上下壳体34包括上壳体和下壳体,共设置两块,所述左右壳体35包括左壳体和右壳体,共设置两块。

35.优选的,所述中盾内壳和盾尾4之间设有铰接油缸,所述铰接油缸的端部分别与中盾内壳和盾尾4连接。

36.如图13、14、18、24、25、28、29所示,进一步地,所述上下模块24和左右模块25的后侧设有后连接板243,所述上下壳体34和左右壳体35的前侧设有前连接板344,所述后连接板243和前连接板344之间可拆卸连接,使用高强螺栓将后连接板243和前连接板344进行连接,进而将前盾2和中盾3连接在一起。

37.如图10、11、21、22所示,进一步地,所述前盾外壳21和中盾外壳31均为筒状结构,所述前盾外壳21和中盾外壳31的内壁上间隔设有连接孔,所述前盾内壳和中盾内壳外周上间隔设有通孔,所述通孔与连接孔对应设置,且其中设有连接件,所述前盾内壳和中盾内壳上设有注油孔,所述注油孔上设有注油装置。

38.进一步地,所述通孔与连接孔的外端均设有凹槽,凹槽内设置密封套。采用连接件将内壳和外壳进行连接时,密封套对通孔与连接孔起到密封作用,后续进行注油将内壳和外壳分离时,密封套起到密封作用,避免油液进入通孔与连接孔中,进而出现油压不足无法将内外壳脱开,保证内壳和外壳的顺利分离。

39.优选的,所述前盾外壳21厚度为20-30mm。采用单层壳体的盾构机的外壳厚度在40-60mm左右,单层壳体的外壳的制造成本为数百万元,盾构机解体时一般将外壳遗弃在隧道中后续作为初支结构或进行破拆,成本浪费极大,本发明将外壳厚度设置为20-30mm,内壳厚度设置20-30mm,外壳的制造成本大幅降低,极大的节约施工成本。

40.进一步地,所述盾尾4设在中盾外壳31上,所述架体32上设有拼装机系统。

41.一种模块化双壳盾构主机的脱壳解体方法,包括以下步骤:s01,拆解刀盘边缘块:盾构机掘进至指定位置后,将待拆解的边缘块旋转至6点钟方向并进行拉结固定,先切割待拆解的边缘块与相邻边缘块和中心块11的焊缝,然后拆除待拆解的边缘块与相邻边缘块和中心块11上的连接件,连接件拆除后,将边缘块拆下,然后按照上述操作将上下边缘块12和左右边缘块13均拆下运走;s02,拆解中心块:将中心块11拉结固定,拆除中心块11与前盾内壳的连接件,将中心块11从前盾上拆下运走;s03,拆解附件:将螺旋输送机23、推进油缸33和拼装机系统拆下运走;s04,拆解架体:将架体32拉结固定,拆除架体32与架梁343的连接,将架体32向后平移抽出拆下运走;s05,拆解中盾内壳:先通过注油装置向中盾外壳31和中盾内壳之间注油加压,使得中盾内壳与中盾外壳31分离,然后在中盾3内搭设架体对上下壳体34的上壳体进行支撑,

拆除上壳体与相邻的中盾内壳的连接,拆除上壳体与上下模块24中上模块的连接,将上壳体整体向后平移抽出并运走,按照上述操作将上下壳体34和左右壳体35均拆下运走;s06,拆解中心模块:在前盾2内搭设架体对中心模块22进行拉结固定,拆除前盾胸板模块223与前盾内壳的连接,将中心模块22向后整体平移抽出并运走;s07,拆解前盾内壳:先通过注油装置向前盾外壳21和前盾内壳之间注油加压,使得前盾外壳21和前盾内壳分离,然后在前盾2中搭设架体将上下模块24的上模块进行拉结固定,拆除上模块与相邻的前盾内壳的连接,将上模块整体向后平移抽出并运走,按照上述操作将上下模块24和左右模块25均拆下运走;s08,遗留外壳:盾构主机的内部构件运走后,前盾外壳21、中盾外壳31和盾尾4遗留在隧道中作为初支结构。

42.一种模块化双壳盾构主机的再制造方法,包括以下步骤:s11,组装刀盘:搭设组装架对中心块11进行固定,然后将任一边缘块连接在中心块11上,并进行预紧,然后将剩下的边缘块逐次连接在中心块11上,同时将相邻的边缘块进行连接,并进行预紧;将边缘块与中心块11的连接缝以及相邻边缘块之间的连接缝进行焊接,焊接完成后,将相邻的边缘块及边缘块与中心块11进行最终紧固;s12,组装前盾:制作新的前盾外壳21,将前盾内壳的任一模块放入前盾外壳21中,并使用连接件进行连接,然后将前盾内壳剩余的模块逐个放入前盾外壳21中,将相邻的模块之间以及模块与前盾外壳21之间进行连接固定,在前盾外壳21中完成前盾内壳的组装;s13,组装中心模块:将中心模块22向内整体平移推入已组装好的前盾内壳中,并将中心模块22与前盾内壳连接形成完整的前盾2;s14,组装中盾:制作新的中盾外壳31,将中盾内壳的任一壳体放入中盾外壳31中,并使用连接件进行连接,然后将中盾内壳剩余的壳体逐个放入中盾外壳31中,将相邻的壳体之间及壳体与中盾外壳31之间进行连接固定,在中盾外壳31中完成中盾内壳的组装;s15,组装架体:将架体32向内平移推入已组装好的中盾内壳中,并进行连接固定,组成完成的中盾3;s16,组装附件:在中盾3上推进油缸33和拼装机系统,同时螺旋输送机23安装构件的预装;s17,组件拼装:将组装好的前盾2和中盾3对齐后进行拼装,然后将刀盘安装至前盾2上,并进行螺旋输送机23的安装,同时制作新的盾尾4,并将盾尾4安装至中盾3上,安装完成后进行整机调试。

43.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1