一种用于采煤工作面大跨度顶板支护结构的制作方法

1.本发明涉及采煤技术领域;尤其涉及一种用于采煤工作面大跨度顶板支护结构。

背景技术:

2.完成井下采煤时,需要将采煤工作设备回撤。当实施回撤时,需要在上端头或下端头抹角以使支架搬运拖车可顺利转弯,才能将设备拉运出去。为了满足转弯条件,通常的办法是将抹角半径变大,其导致拐角处跨度变大,一般为(8-12m),尺度越大,对支护来说面临着重大的挑战。目前,常规的方法是采用锚网索支护,但是现有的支护还存在以下不足:服务时间短、顶板易下沉等现象;经多次锚索补强支护也无法改变顶板下沉的现象,易造成安全隐患。基于上述现有技术存在的技术不足,急需一种可以解决上述技术问题的结构来解决支护隐患问题。

技术实现要素:

3.本发明的目的是提供了一种用于采煤工作面大跨度顶板支护结构。

4.本发明是通过以下技术方案实现的:

5.本发明涉及一种用于采煤工作面大跨度顶板支护结构,包括:锚索2、索具7、π型钢梁1、铰接杆体及焊接夹板;其中,π型钢梁1的端部铰连接焊接夹板;锚索2设置在π型钢梁1的支护区域。

6.优选地,所述π型钢梁1沿拐角径向均匀布置,且扇形分散在支护区域;所述锚索2贯穿所述π型钢梁1将其固定于巷道顶板,形成统一整体支护。

7.优选地,所述π型钢梁1的扇形间距为800mm。根据现场实际选用5m规格和6米规格π型钢梁搭配使用。

8.优选地,所述π型钢梁1的端部设置有冲孔,其冲孔直径为φ32

×

80mm。

9.优选地,所述冲孔的个数为4-5个,其间距为1400mm。当采用5mπ型钢梁时,其端部留200mm,按间距1400mm冲孔4个,孔径φ32

×

80mm,每根π型钢梁1用4根锚索2托起;当采用6mπ型钢梁时,其端部留200mm,按间距1400mm冲孔5个,孔径φ32

×

80mm,每根π型钢梁1用5根锚索2托起。

10.本发明支护结构用于支护跨度超过6m的区域时,采用5mπ型钢梁1配合短梁连锁支护。短梁根据实测长度进行裁剪,按间距1400mm冲孔,孔径φ32

×

80mm。在短梁的端部焊接夹板、在5mπ型钢梁的端部冲孔,两者穿插连锁后用锚索进行预紧、支护。

11.优选地,所述锚索2的规格为φ21.8

×

9300mm。托盘选用300

×

300

×

18mm大铁托盘,每根锚索配z2360树脂药卷3支,预紧力按250kn执行,外露按150-250mm执行。锚索穿过钢梁提升、预紧,将钢梁固定在巷道顶板,形成统一整体支护。

12.本发明具有以下优点:

13.本发明涉及一种用于采煤工作面大跨度顶板支护结构,包括:锚索、索具、π型钢梁、铰接杆体及焊接夹板;其中,π型钢梁的端部铰连接焊接夹板;锚索设置在π型钢梁的支

护区域。采用此方案支护,可使工作面从开始回撤到回撤结束,此区域顶板无明显下沉、坠包产生,保证回撤工作安全顺利进行,解决了安全隐患问题。本发明结构可应用于巷道拐角处跨度大、顶板破碎、支护稳定性差的区域顶板支护。

附图说明

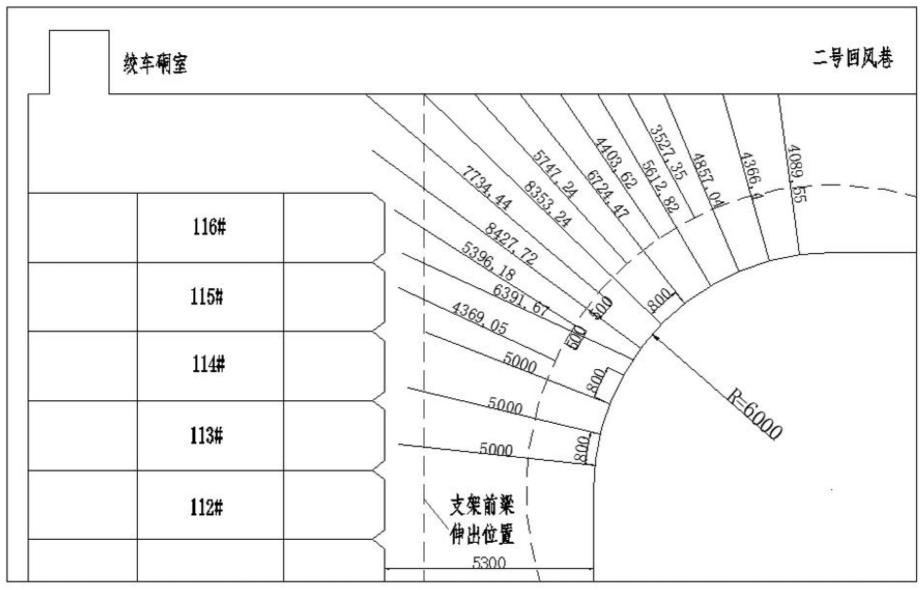

14.图1是本发明用于上端头区域所述π型钢梁布置长度实测示意图;

15.图2是本发明用于上端头区域所述π型钢梁布置支护前示意图;

16.图3是本发明用于上端头区域所述π型钢梁布置支护后示意图;

17.图4是6mπ型钢梁安装示意图;

18.图5是短梁夹板安装示意图;

19.其中,1为π型钢梁1,2为锚索,3为夹板,4为铰连接锁处,5为夹板焊接处,6为端梁,7为索具。

具体实施方式

20.下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

21.实施例

22.本实施例涉及一种用于采煤工作面大跨度顶板支护结构,本实施例首先进行实际测量,见图1;然后将本实施例涉及的结构布置好,见图2所示,包括:锚索2、索具7、π型钢梁1、铰接杆体及焊接夹板;其中,π型钢梁1的端部铰连接焊接夹板;锚索2设置在π型钢梁1的支护区域。

23.进一步地,所述π型钢梁1沿拐角径向均匀布置,且扇形分散在支护区域;所述锚索贯穿所述π型钢梁将其固定于巷道顶板,形成统一整体支护。

24.进一步地,所述π型钢梁1的扇形间距为800mm。根据现场实际选用5m规格和6米规格π型钢梁搭配使用。

25.进一步地,所述π型钢梁1的端部设置有冲孔,其冲孔直径为φ32

×

80mm。

26.进一步地所述冲孔的个数为4-5个,其间距为1400mm。当采用5mπ型钢梁1时,其端部留200mm,按间距1400mm冲孔4个,孔径φ32

×

80mm,每根π型钢梁1用4根锚索2托起;当采用6mπ型钢梁1时,其端部留200mm,按间距1400mm冲孔5个,孔径φ32

×

80mm,每根π型钢梁1用5根锚索2托起。

27.本发明支护结构用于支护跨度超过6m的区域时,采用5mπ型钢梁1配合短梁连锁支护。短梁根据实测长度进行裁剪,按间距1400mm冲孔,孔径φ32

×

80mm。在短梁的端部焊接夹板、在5mπ型钢梁1的端部冲孔,两者穿插连锁后用锚索2进行预紧、支护。

28.进一步地所述锚索2的规格为φ21.8

×

9300mm。托盘选用300

×

300

×

18mm大铁托盘,每根锚索2配z2360树脂药卷3支,预紧力按250kn执行,外露按150-250mm执行。锚索穿过钢梁提升、预紧,将钢梁固定在巷道顶板,形成统一整体支护。

29.实际安装步骤:

30.以6mπ型钢梁安装为例:见图4;

31.安装步骤:1、根据安装6mπ型钢梁1的位置,确定孔径位置。2、根据孔径位置施工钻

眼,安装锚索2。3、锚索2安装后,将π型钢梁1通过孔径穿过锚索2。4、穿过锚索2后下部安装索具7,通过索具7将π型钢梁1固定在支护位置。5、随后通过张拉泵施加预紧力,将π型钢梁1、锚索2及索具7三者连锁到一起,形成整体连锁支护层。6、安装过程中,必须保证钻眼位置与钢梁上部孔径位置相匹配,否则会导致无法安装。

32.短梁夹板安装:见图5

33.安装步骤:1、根据需求,裁剪所需尺寸短梁6;加工两个夹板3,冲孔到位。2、在短梁6的端部100mm范围将夹板3焊接,短梁6上部及下部各在夹板焊接处5焊接一块夹板3。3、将加工好的短梁6与5mπ型钢梁1在铰连接锁处铰接连接,组成铰接连锁杆体。4、按照5mπ型钢梁1安装步骤将铰接连锁杆体安装到位。

34.更进一步地,本发明涉及一种用于采煤工作面大跨度顶板支护结构,包括:锚索、索具、π型钢梁、铰接杆体及焊接夹板;其中,π型钢梁的端部铰连接焊接夹板;锚索设置在π型钢梁的支护区域。采用此方案支护后,见图3所示,该结构实现了工作面从开始回撤到回撤结束期间,此区域顶板无明显下沉、坠包等现象产生;该结构保证回撤工作安全顺利进行,解决了安全隐患问题。本发明结构可应用于巷道拐角处跨度大、顶板破碎、支护稳定性差的区域顶板支护。

35.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1