一种煤矿井下定向钻进用智能螺杆钻具及使用方法与流程

1.本发明属于煤矿井下定向钻探领域,具体涉及一种煤矿井下定向钻进用智能螺杆钻具及使用方法。

背景技术:

2.螺杆钻具将高压冲洗液压能转换为动能以带动钻头高速回转碎岩,同时通过调整工具面向角来控制钻进方向以实现定向钻进,因此,螺杆钻具是煤矿井下定向钻进的关键装备之一。

3.煤矿井下定向钻进过程中需要调整钻孔轨迹时,技术人员首先测量当前状态下孔底螺杆钻具工具面向角的数值,然后依据钻孔轨迹调整需要人工操作钻机回转孔内钻柱以带动孔底螺杆钻具旋转,从而调整螺杆钻具工具面向角至需要的数值,以调整后的工具面向角滑动定向钻进适当距离,以实现钻孔轨迹的调整。采用现有螺杆钻具进行定向钻进存在以下问题:

4.(1)螺杆钻具工具面向角实测数值不准确。现有螺杆钻具通过人工操作钻机回转孔内钻柱的方式调整工具面向角,由于钻柱和孔壁之间摩擦阻力的影响,孔口钻机回转动力无法实时有效传递至孔底螺杆钻具,此时测量的工具面向角数值不是实际调整后的数值,滑动钻进一定距离后回转动力才能完全传递至孔底螺杆钻具,此时工具面向角已发生变化,导致螺杆钻具工具面向角实测数值不准确。

5.(2)钻孔轨迹调整精度差。由于人工操作钻机调整螺杆钻具工具面向角之后测量的数值不是实际的工具面向角数值,滑动钻进过程中孔底螺杆钻具工具面向角会发生改变,导致实际钻进方向不是设计钻进方向,造成钻孔轨迹调整存在一定的偏差,影响钻孔轨迹控制精度。

6.(3)定向钻进效率低。基于现有螺杆钻具,现阶段定向钻进采用孔口人工干预钻孔轨迹测量和螺杆钻具工具面调整的模式进行定向钻进,无法实现孔底自主闭环定向钻进,影响钻孔轨迹测量和螺杆钻具工具面调整的质量,导致定向钻进效率低。

技术实现要素:

7.针对使用现有螺杆钻具进行定向钻进存在的工具面向角实测数值不准确、钻孔轨迹调整精度差、定向钻进效率低的问题,本发明的设计者有鉴于上述缺陷,通过潜心研究和设计,综合从事相关产业的经验和成果,研究并提供了一种煤矿井下定向钻进用智能螺杆钻具及使用方法,以解决上述技术问题。

8.一方面,本发明提供的一种煤矿井下定向钻进用智能螺杆钻具,包括由后向前依次设置的马达总成、调角总成、万向轴总成和传动轴总成;

9.所述的马达总成外部设有马达总成壳体,其内部依次向内设有定子和中空转子;所述的中空转子中心设有通孔,通孔内部设有随钻测量系统,中空转子的前端和后端分别连接塑料接头和密封堵头;

10.所述的调角总成设有调角总成壳体,调角总成壳体侧壁内设有调角单元,调角总成壳体端部设有卡簧、动密封组件和调角齿轮;所述的调角单元包括依次相连接的无线通信模块、通信电缆、监测模块、供电模块和驱动单元;所述驱动单元包括依次连接的驱动齿轮、驱动轴、减速机和驱动电机,所述驱动齿轮与调角齿轮啮合;

11.所述的万向轴总成包括万向轴总成壳体,其内设有万向轴和塑料接头;所述的调角齿轮为环状,其套设在万向轴总成壳体外部且固定连接;所述的卡簧连接调角总成壳体和万向轴总成壳体。

12.进一步的,所述的随钻测量系统依次设有无线通信模块、测量模块、扶正器、供电模块、控制模块、密封堵头和有线通信模块。

13.进一步的,所述供电模块内部设有充电电池筒。

14.进一步的,所述密封堵头分别通过螺纹连接控制模块和中空转子;

15.进一步的,所述有线通信模块采用滑环方式和中心通缆钻杆连接。

16.进一步的,所述的无线通信模块和无线通信模块利用无线电磁实现双向通讯。

17.进一步的,所述的中空转子、塑料接头、塑料接头和万向轴依次通过螺纹连接。

18.进一步的,所述的供电模块上设有充电接头;在所述调角总成壳体外壁设有充电接头。

19.进一步的,所述的调角齿轮外边缘一周均匀设置多个调角齿,相邻两齿夹角相同;所述调角齿轮内部设有安装口。

20.本发明还提供了一种上述煤矿井下定向钻进用智能螺杆钻具的使用方法,包括以下步骤:

21.步骤一:参数测量和计算:随钻测量系统的测量模块测量当前深度钻孔的倾角和方位角,调角单元的监测模块测量当前螺杆钻具的工具面向角,并由无线通信模块向随钻测量系统的无线通信模块传输工具面向角数据;控制模块根据钻孔轨迹设计数据和当前深度钻孔的倾角和方位角数值,计算出下一步定向钻进用到的螺杆钻具工具面向角,并将工具面向角调整指令向调角单元传输;

22.步骤二:工具面向角闭环调整:调角单元接收到随钻测量系统发出的工具面向角调整指令后,监测模块依据当前螺杆钻具的工具面向角和需要调整到的工具面向角差值计算出需要转动的角度并向驱动单元发出调角指令,驱动单元接收到调角指令后,由驱动电机利用减速机输出低速回转,通过驱动轴带动驱动齿轮和调角齿轮回转,从而驱动万向轴总成壳体和传动轴壳体回转,将工具面向角调整至需要的角度;调角单元完成工具面向角调整后,监测模块测量调整后的工具面向角,并通过无线通信模块和无线通信模块形成的无线通道传输信号向随钻测量系统传输,由随钻测量系统利用有线通信模块向孔口传输当前深度钻孔倾角、方位角,以及工具面向角调整前后的数值;孔口接收当前深度钻孔倾角、方位角,以及工具面向角调整前后的数值后,在螺杆钻具工具面角调整出错时进行人为干预,实现螺杆钻具工具面向角闭环调整;

23.步骤三:定向钻进:监测模块控制减速机制动以保持螺杆钻具工具面向角不变,利用钻机施工,以调整后的螺杆钻具工具面向角实施滑动定向钻进;

24.步骤四:终孔退钻:重复步骤一、二和三,直至达到设计深度,完成定向钻孔施工,退出孔内仪器和钻具。

25.本发明的有益效果包括:

26.(1)螺杆钻具自主调角,工具面向角调整实时准确。本发明的智能螺杆钻具利用自身的调角单元在孔底就可以实现工具面向角测量和调整,螺杆钻具工具面向角调整实时、准确,实现了工具面向角的“原位”调整。

27.(2)工具面向角孔底自主调整,提高了钻孔轨迹调整精度。本发明的智能螺杆钻具在孔底可以实时、准确调整工具面向角,实际钻进方向为设计钻进方向,避免了孔口钻机回转调整工具面向角带来的钻孔轨迹调整偏差,保证了钻孔轨迹调整精度。

28.(3)工具面向角闭环调整,显著提高了定向钻进效率。本发明的智能螺杆钻具可以在孔底实施钻孔轨迹测量、工具面向角分析计算和工具面向角调整,孔口只进行钻进参数的监测,实现了孔底工具面向角闭环调整,避免了人工干预钻孔轨迹测量和螺杆钻具工具面调整作业,显著提高了定向钻进效率。

附图说明

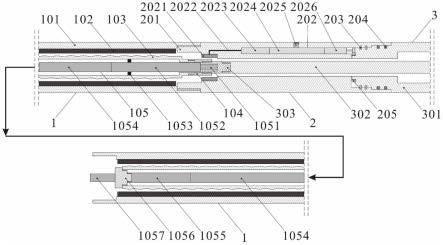

29.图1为智能螺杆钻具整体结构图;

30.图2为智能螺杆钻具局部结构图;

31.图3为调角齿轮结构图;

32.图4为驱动单元结构图。

33.图中各标号含义:1-马达总成、2-调角总成、3-万向轴总成、4-传动轴总成、101-马达总成壳体、102-定子、103-中空转子、104-塑料接头a、105-随钻测量系统、1051-无线通信模块a、1052-测量模块、1053-扶正器、1054-供电模块a、1055-控制模块、1056-密封堵头、1057-有线通信模块、201-调角总成壳体、202-调角单元、2021-无线通信模块b、2022-通信电缆、2023-监测模块、2024-供电模块b、2025-充电接头、2026-驱动单元、20261-驱动齿轮、20262-驱动轴、20263-减速机、20264-驱动电机、203-卡簧、204-动密封组件、205-调角齿轮、2051-调角齿、2052-安装口、301-万向轴总成壳体、302-万向轴、303-塑料接头b。

具体实施方式

34.参见图1,本发明公开了一种煤矿井下定向钻进用智能螺杆钻具,包括由后向前依次设置的马达总成1、调角总成2、万向轴总成3和传动轴总成4,其中金属部件均采用无磁钢材料。

35.参见图2,所述的马达总成1外部设有马达总成壳体101,其内部依次向内设有定子102和中空转子103;所述的中空转子103中心设有通孔,通孔内部设有随钻测量系统105,中空转子103的前端和后端分别连接塑料接头a104和密封堵头1056。

36.所述的随钻测量系统105依次设有无线通信模块a1051、测量模块1052、扶正器1053、供电模块a1054、控制模块1055、密封堵头1056和有线通信模块1057。其中,无线通信模块a1051用于发射和接收电磁无线信号;测量模块1052用于测量钻孔倾角和方位角;供电模块a1054内部设有充电电池筒,用于为随钻测量系统105供电;控制模块1055用于监测控制随钻测量系统105的工作状态;密封堵头1056分别通过螺纹连接控制模块1055和中空转子103,以实现随钻测量系统105的固定;有线通信模块1057采用滑环方式和中心通缆钻杆连接,以实现随钻测量系统105和孔口的双线通信;扶正器1053用于随钻测量系统105的扶

正和减振。

37.参见图2、3和4,所述的调角总成2设有调角总成壳体201,调角总成壳体201侧壁内设有调角单元202,调角总成壳体201端部设有卡簧203、动密封组件204和调角齿轮205。

38.所述的调角单元202用于监测和调整螺杆钻具工具面向角,调角单元202包括依次相连接的无线通信模块b2021、通信电缆2022、监测模块2023、供电模块b2024和驱动单元2026,供电模块b2024上设有充电接头2025。其中,无线通信模块b2021用于发射和接收无线电磁信号;监测模块2023用于测量当前和计算需要调整的工具面向角;供电模块b2024为调角单元202供电,在调角总成壳体201外壁设有充电接头2025,用于对供电模块b2024充电;驱动单元2026用于执行控制模块1055发出的工具面向角调整指令,该指令通过无线通信模块a1051和无线通信模块b2021形成的无线通道传输。驱动单元2026包括驱动齿轮20261、驱动轴20262、减速机20263和驱动电机20264,其中,驱动齿轮20261、驱动轴20262、减速机20263和驱动电机20264依次通过螺纹连接;同时,驱动齿轮20261与调角齿轮205啮合。

39.所述的驱动电机20264利用减速机20263输出较低的回转速度,通过驱动轴20262带动驱动齿轮20261,从而带动调角齿轮205回转以实现螺杆钻具工具面向角调整;不进行调角作业时减速机20263具备自动制动功能,以保持螺杆钻具工具面向角不变。

40.参见图2,所述的万向轴总成3包括万向轴总成壳体301,其内设有万向轴302和塑料接头b303。

41.参见图2,所述的无线通信模块a1051和无线通信模块b2021利用无线电磁实现双向通讯。

42.参见图2,所述的中空转子103、塑料接头a104、塑料接头b303和万向轴302依次通过螺纹连接,塑料接头a104和塑料接头b303连接后,使得无线通信模块a1051和无线通信模块b2021发射的无线电磁信号穿过区域没有金属材料,避免发生无线电磁信号被金属材料屏蔽的现象。

43.参见图2,所述的卡簧203用于连接调角总成壳体201和万向轴总成壳体301,以实现万向轴总成壳体301轴向固定、周向转动连接;动密封组件204用于实现调角总成壳体201和万向轴总成壳体301之间相对转动状态下的有效密封。

44.参见图4,所述的调角齿轮205为环状,其套设在万向轴总成壳体301外部且采用过盈配合方式和万向轴总成壳体301固定连接。调角齿轮205外边缘一周均匀设置多个调角齿2051,数量为36个,相邻两齿夹角相同,优选10

°

;调角齿轮205内部设有安装口2052,用于与万向轴总成壳体301在周向上固定。

45.本发明还公开了一种煤矿井下定向钻进用智能螺杆钻具的使用方法,包括以下步骤:

46.步骤一:参数测量和计算。随钻测量系统105的测量模块1052测量当前深度钻孔的倾角和方位角,调角单元202的监测模块2023测量当前螺杆钻具的工具面向角,并由无线通信模块b2021向随钻测量系统105的无线通信模块a1051传输工具面向角数据;控制模块1055根据钻孔轨迹设计数据和当前深度钻孔的倾角和方位角数值,计算出下一步定向钻进用到的螺杆钻具工具面向角,并将工具面向角调整指令向调角单元202传输。

47.步骤二:工具面向角闭环调整。调角单元202接收到随钻测量系统105发出的工具面向角调整指令后,监测模块2023依据当前螺杆钻具的工具面向角和需要调整到的工具面

向角差值计算出需要转动的角度并向驱动单元2026发出调角指令,驱动单元2026接收到调角指令后,由驱动电机20264利用减速机20263输出低速回转,通过驱动轴20262带动驱动齿轮20261和调角齿轮205回转,从而驱动万向轴总成壳体301和传动轴3壳体回转,将工具面向角调整至需要的角度;调角单元202完成工具面向角调整后,监测模块2023测量调整后的工具面向角,并通过无线通信模块b2021和无线通信模块a1051形成的无线通道传输信号向随钻测量系统105传输,由随钻测量系统105利用有线通信模块1057向孔口传输当前深度钻孔倾角、方位角,以及工具面向角调整前后的数值;孔口接收当前深度钻孔倾角、方位角,以及工具面向角调整前后的数值后,施工人员依据钻孔轨迹调整规律判断调整后的螺杆钻具工具面角是否正确,仅在螺杆钻具工具面角调整出错时进行人为干预以排除问题,从而实现螺杆钻具工具面向角闭环调整。

48.步骤三:定向钻进。监测模块2023控制减速机20263制动以保持螺杆钻具工具面向角不变,利用钻机施工适当的推进力,设定合理的给进速度,以调整后的螺杆钻具工具面向角实施滑动定向钻进。

49.步骤四:终孔退钻。重复步骤一、二和三,直至达到设计深度,完成定向钻孔施工,退出孔内仪器和钻具。

50.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

51.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

52.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1