水下井口输气管道砂粒粒径分布检测系统及方法

1.本发明涉及深水油气开发出砂综合管理领域,具体涉及水下井口输气管道砂粒粒径分布检测系统及方法。

背景技术:

2.出砂是石油工业面临的重大挑战之一,特别是在深水环境中,出砂问题难以避免。一旦防砂失效,会造成砂埋、减产、井内管柱和水下设备剧烈冲蚀受损,乃至关井。通过在线出砂监测,可以实时把握油气生产和防砂之间的平衡,保障深水油气安全高效流动。实时出砂粒径分布是优化防砂完井策略、制定出砂管理有效措施的关键参数之一。地层砂跟随产出液举升至水下井口,砂粒往往在井口弯头处与避免发生惯性碰撞,通过实时分析该碰撞过程激励的声振响应信息,可以获取管道内砂粒的粒径分布特征。如何从复杂的气液湍流强本底噪声中有效辨识砂粒激励的微弱信号特征,是决定管道砂粒监测是否准确的关键。

3.鉴于上述出砂监测难题,结合海上油田作业空间狭小特点,cn105672982a公开了一种非植入式稠油油井出砂量监测系统,包括出砂信号感受、采集、处理校准装置,所述出砂量监测方法,包括采用两个相同一次仪表安装在相邻的下弯管管路外壁,采用碰撞信号提取、特征出砂频段滤波、互相关流速计算与超声流速测量对比等方法对含砂原油信号中的油流信号降噪、出砂信号提取。该系统及方法施工简单、便于安装和维修、成本低、效率高,可以针对稠油油井出砂量进行实时监测。但该发明不适于与深水气井水下的出砂监测,也无法获得出砂粒径特征。

4.cn111198231a公开了一种油气管道出砂量监测实验装置,包括信号感受单元、信号采集单元和信号处理单元,所述信号感受单元包括可利用声信号汇聚原理聚集管道发出的声信号的声信号感受组件,压力测量组件,流速测量组件,以及温度测量组件;所述信号采集单元用于采集所述信号感受单元测量的声信号、压力信号、流速信号和温度信号;所述信号处理单元对所述声信号、压力信号、流速信号和温度信号进行分析,以判断所述油气管道内的出砂量,该发明可以获得较高的出砂量监测精度。该发明也无法实现深水气井水下井口的出砂粒径监测。

5.本发明的目的在于提供一种能够适用于水下井口输气管道砂粒径分布在线检测的系统,且能实现气井出砂粒径分布实时分析,特别是深水气井复杂生产环境的出砂粒径分布监测,提供一种水下井口输气管道砂粒径分布检测系统及其分析方法。

技术实现要素:

6.本发明针对上述技术问题,提供水下井口输气管道砂粒粒径分布检测系统及方法,具有较高的检测精度。

7.为达到上述目的,本发明采用的技术方案为:

8.一种水下井口输气管道砂粒径分布检测系统,包括:

9.信号感受单元:包括多个可测量水下井口输气管道内的砂粒碰撞信号的信号感受

组件;

10.信号采集单元:用于采集所述信号感受单元测量的碰撞信号,包括与所述信号感受组件电性连接的集线采集模块;

11.信号处理单元:包括与所述信号采集单元电性连接的出砂信号识别模块,及出砂粒径反演模块;所述出砂信号识别模块用于对所述沙粒碰撞信号及多相流量信号进行分析,以判断所述水下输气管道内砂粒碰撞信号的出砂特征频段;所述粒径反演模块用于对所述出砂特征频段进行分析,以判断所述水下输气管道的出砂粒径分布;

12.信号通信单元:包括半双工通信模块,用于采集出砂特征信号及接收平台主控站命令的水下控制模块;水下脐带缆模块,与所述平台主控站和水下控制模块电性连接,以传递及反馈出砂特征信号及控制信号。

13.作为本发明的进一步优化,所述信号感受组件为水下一次仪表,所述水下一次仪表包括固定安装于所述水下井口输气管道上的密封壳体。

14.作为本发明的进一步优化,多个所述水下一次仪表包括3组加速度传感器,所述加速度传感器封装于所述密封壳体内,3组所述加速度传感器分别设置于所述水下井口输气管道的下游弯头的22.5

°

、45

°

及72.5

°

处。

15.作为本发明的进一步优化,所述水下一次仪表进一步包括信号传输硬件模块。

16.作为本发明的进一步优化,所述出砂粒径反演模块用于对出所述最优砂特征信号进行全频段功率谱密度分析、自适应卡尔曼滤波分析、各频段能量分析、累计统计量分析,以判断所述水下井口输气管道的出砂粒径分布情况。

17.本发明还提出一种水下井口输气管道出砂信号识别方法,利用如上任一项中所述的水下井口输气管道砂粒径分布检测系统,包括以下步骤:

18.s1:对所述水下井口输气管道砂粒径分布检测系统进行初始化和自检;

19.s2:采集多个所述信号感受组件感受的砂粒碰撞信号,并判断系统是否处于正常工作状态,若是,则执行步骤s3,若不是,则重复步骤s2;

20.s3:对所述砂粒碰撞信号进行分析处理,以得到出砂信号特征频段;

21.s4:读取多相流量数据,以获取所述水下井口输气管道中的相流速与相含率;

22.s5:基于多相流量数据进行气液本底噪声特征分析,以获取噪声信号并抑制噪声;

23.s6:基于所述出砂信号特征频段与所述噪声信号,对出砂信号进行信噪比分析,以得到优化后的出砂特征频段;

24.s7:对所述优化后的出砂特征频段进行判断,若有效,则保存出砂信号特征频段;若无效,则重复步骤s2-s7。

25.作为本发明的进一步优化,所述步骤s3中进一步包括,对砂粒碰撞信号进行时频域联合分析,以砂粒碰撞信号作为校准信号,以得到出砂信号特征频段。

26.作为本发明的进一步优化,所述步骤s7进一步包括,将根据所述砂粒碰撞信号分析得到的所述出砂特征频段与根据气液本底噪声抑制得到的所述优化后的出砂特征频段进行比较,若两者误差小于或者等于5%,则认为出砂特征频段有效,否则,认为出砂特征频段无效。

27.本发明还提出一种水下井口输气管道出砂粒径反演方法,利用如上任一项中所述的水下井口输气管道砂粒径分布检测系统,包括以下步骤:

28.s1:输入所述出砂信号特征频段;

29.s2:对所述出砂信号特征进行全频段功率谱密度分析和自适应卡尔曼滤波分析,以自适应分配各个出砂特征频段的能量;

30.s3:对所述出砂特征频段进行能量分析与砂粒数量分析,以得到出砂粒径分布;

31.s4:分别校正所述3组加速度传感器以获取的砂粒粒径分布,其中各组粒径分布结果求取平均值,根据三组分析结果耦合得到最终的砂粒粒径分析结果;

32.s5:重复步骤s2-s4四次;

33.s6:对出砂粒径分布进行一致性判断,若有效,则输出出砂粒径分布结果,若无效,则重复步骤s2-s5。

34.与现有技术相比,本发明的优点和积极效果在于:

35.1、本发明的水下井口输气管道砂粒径分布检测系统,其通过在所述水下井口输气管道弯头处设置多个信号感受组件,避免了安装位置误差、单一传感器性能下降造成的信息损失,实时捕捉二维管道壁面上的碰撞信号集,通过对多个所述信号感受组件感受的多源管道碰撞信号进行分析,进一步提高了出砂特征频段的识别可靠性,进而进一步提高了出砂粒径分布的检测精度;

36.2、本发明的水下井口输气管道砂粒径分布检测系统,其通过设置具有耐压、耐腐蚀性壳体的水下一次仪表,与现有的出砂信号感受组件相比,能够满足水下500米高压、密封、耐腐蚀条件;

37.3、本发明的水下井口输气管道出砂信号识别方法,其通过设置多个信号感受组件,采集多个砂粒碰撞信号,应用时频域联合分析方法,综合分析多通道砂粒碰撞信号的特征频段;其以砂粒碰撞信号作为校准信号,进一步校准出砂特征频段;其通过读取多相流量数据获取所述管道中的相流速、相含率等信息,判断气液本底噪声对出砂信号的影响,提高了出砂信号特征频段的分析精度;其通过出砂信号信噪比分析,进一步得到最优出砂特征频段。

38.4、本发明的水下井口输气管道出砂粒径反演方法,其通过综合多组出砂噪声频段,对出砂信号进行全频段功率谱密度分析,应用卡尔曼自适应滤波自适应分配各出砂特征频段能量,进一步分析砂粒数量与砂粒能量,进而得到出砂粒径分布结果,与单一传感器出砂检测系统相比,本发明分别应用各个传感器获取的出砂信号计算粒径分布结果,进一步耦合修正粒径分布结果,提高了粒径分布检测的精确度。

附图说明

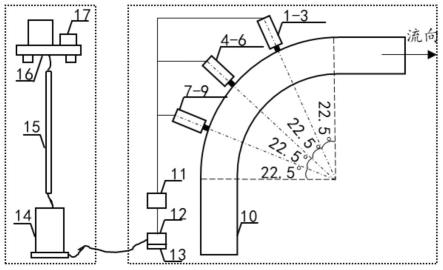

39.图1为本发明水下井口输气管道砂粒径分布检测系统的结构示意图;

40.图2为本发明中信号感受组件的分布示意图;

41.图3为本发明水下井口输气管道砂粒径分布检测系统的结构框图;

42.图4为本发明水下井口输气管道出砂信号识别方法的流程图;

43.图5为本发明水下井口输气管道出砂粒径反演方法的流程图;

44.图6为采用本发明所述方法实验验证的效果展示图。

45.以上各图中:1-9、信号感受组件;10、水下井口输气管道;11、集线采集模块;12、出砂信号识别模块;13、半双工通信模块;14、水下控制模块;15、水下脐带缆模块; 16、半潜式

油储平台;17、出砂粒径反演模块。

具体实施方式

46.下面,通过示例性的实施方式对本发明进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

47.在本发明的描述中,需要说明的是,从管道测量采集的包括非碰撞振动阵列信号,以及管道多相流体碰撞管壁产生的碰撞信号;碰撞信号包括流体碰撞管壁产生的流体信号,以及砂粒碰撞管壁产生的出砂特征信号;术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.如图1所示,本发明提出一种水下井口输气管道砂粒径分布检测系统,包括信号感受组件1-9、集线采集模块11、出砂信号识别模块12、半双工通信模块13、水下控制模块14、水下脐带缆模块15、半潜式油储平台16、主控站出砂粒径反演模块17。所述信号感受组件1-9用于测量所述水下井口输气管道10的碰撞信号,具体地,依据图中所示流体流向,所述信号感受组件1-9包括安装于所述水下井口输气管道10下游弯头 22.5

°

的信号感受组件7-9,安装于所述水下井口输气管道10下游弯头45

°

的信号感受组件4-6,以及安装于所述水下井口输气管道10下游弯头77.5

°

的信号感受组件1-3,所述信号感受组件1-9可测量所述水下井口输气管道10的多个角度的管道碰撞信号。本实施例中,所述信号感受组件1-9为水下一次仪表。所述集线采集模块11用于采集所述信号感受组件1-9测量的冲击信号,所述集线采集模块11分别与所述信号感受组件1-9电性连接;所述出砂信号识别模块12与所述集线采集模块11电性连接,并完成出砂特征频段的识别。

49.本发明的水下井口输气管道砂粒径分布检测系统,其通过设置信号感受组件1-9,与现有技术中安装在管道弯头处的单一测量仪表相比,采集了多个角度的管道碰撞信号,通过对所述信号感受组件1-9测量的多个管道碰撞信号进行分析,进一步提高了出砂特征频段的识别可靠性,进而进一步提高了出砂粒径分布的检测精度。

50.需要说明的是,为了进一步提高出砂特征频段识别的精度,本发明所述集线采集模块11能够读取水下多相流量计测量的管道相流速、相含率等数据,以判断所述水下井口输气管道10内流体的流动状态,如层流、气泡流、环状流和段塞流等,在各流型下分析气液流体噪声信号对所述水下井口输气管道10的碰撞信号的影响,进而优选出砂特征频段,以提高频段分析精度。

51.继续参见图1,与所述出砂信号识别模块12集成的所述半双工通信模块13,可传输所述出砂特征信号至所述水下控制模块14,同时,能够反向传输响应的控制命令至所述集线采集模块11与信号感受组件1-9。所述水下脐带缆模块15可将所述出砂特征信号传输至位于半潜式油储平台16的主控站,主控站的出砂粒径反演模块17可对出砂特征信号进行能量分析以判断所述水下井口输气管道10内的出砂粒径分布。

52.参见图2,所述信号感受组件1-3均匀分布在管道弯头下游77.5

°

截面的外表面上,

分别使用夹具采用非植入式安装方法安装在所述水下井口输气管道10上;相似地,所述信号感受组件4-6与所述信号感受组件7-9均匀分布在所述水下井口输气管道10弯头下游45

°

与22.5

°

截面的外表面上;需要说明的是,信号感受组件1、4、7位于所述所述管道10的同一母线,相似地,所述信号感受组件2、5、8位于所述管道10的同一母线,所述信号感受组件3、6、9所述管道10的同一母线,所述3条母线等距分布。

53.作为优选,所述信号感受组件1-9具有耐压、耐腐蚀性壳体,能够满足深水高压、密封、耐腐蚀条件。

54.参见图3,本发明提出一种水下井口输气管道出砂信号识别方法,该方法集成在所述出砂信号识别模块12中,利用前述的水下井口输气管道砂粒径分布检测系统得到的管道出砂信号,进行特征识别,具体为:

55.s1:对所述水下井口输气管道砂粒径分布检测系统进行初始化和自检;

56.s2:分别通过信号感受组件1-9测量管道碰撞信号,通过集线采集模块11将上述管道碰撞信号进行存储;根据信号感受组件1-9的时域响应特征的一致性,判断分布式传感器处于正常工作状态;若是,则执行步骤s3,若不是,则重复步骤s1-s2;

57.信号感受组件时域响应特征一致性判断:

[0058][0059]

式中,xi(t)为信号感受组件i在时刻t检测的管道碰撞信号的时域幅值;

[0060]

s3:对所述管道碰撞信号进行存储分析,应用短时傅里叶时频域联合分析方法,综合多通道出砂频段分析结果,判断时频谱矩阵最大值对应的频域范围,得到出砂信号特征频段;

[0061]

短时傅里叶时频联合分析方法:

[0062][0063]

式中,i为信号感受组件1-9的序号,stft(t,f)为时刻t时信号x(t)通过时频联合分析方法得到的频谱,ω(τ-t)为窗函数,通过所述短时傅里叶时频联合分析方法得到时频谱矩阵:

[0064][0065]

出砂信号特征频段:

[0066]fsand

=f(max(stftm×n))

[0067]

s4:通过多相流量仪表,读取所述水下井口输气管道10中的相流速与相含率,以判断所述管道内流体的流动状态;

[0068]

s5:通过所述水下井口输气管道10内流体的流动状态,分析气液流体噪声信号对所述管道碰撞信号的影响,判断流体噪声信号特征频段与所述出砂信号特征频段的重叠程度,总结携砂介质流型变化(单相液体、分散泡状流、段塞流、环状流、搅拌流、单相气体)激发的流体噪声信号的峰值、均方根值、偏度、峭度等时域统计特征与主要频率变化规律;

[0069]

s6:通过所述出砂信号特征频段与所述流体噪声信号,对出砂信号进行信噪比分

析,以进一步得到最优出砂特征频段;

[0070]

出砂信号信噪比计算方法:

[0071][0072]

式中,snrm表示出砂特征频段fm的信噪比,p

sand

为该特征频段信号的功率谱,p

noise

为对应的噪声信号功率谱,根据信噪比计算结果,选择max(snrm)对应的频段为出砂特征频段;

[0073]

s7:对所述出砂特征频段进行判断,将所述砂粒碰撞信号分析得到的出砂特征频段与气液本底噪声抑制得到的优化后的出砂特征频段进行比较,若两者误差小于或者等于 5%,则认为出砂特征频段有效,保存出砂信号特征频段;否则,认为出砂特征频段无效,重复步骤s2-s7。

[0074]

本发明的水下井口输气管道出砂信号识别方法,其通过采集9个信号感受组件测量的出砂碰撞信号,应用时频域联合分析方法,综合分析多通道砂粒碰撞信号的特征频段;其以砂粒碰撞信号作为校准信号,进一步校准出砂特征频段;其通过读取多相流量数据获取所述管道中的相流速、相含率等信息,判断气液本底噪声对出砂信号的影响,提高了出砂信号特征频段的分析精度;其通过出砂信号信噪比分析,进一步得到出砂特征频段。

[0075]

参见图5,本发明进一步提出了一种水下井口输气管道出砂粒径反演方法,该方法集成在所述主控站出砂粒径反演模块17中,利用前述出砂特征频段反演砂粒粒径,包括以下步骤:

[0076]

s1:通过所述水下脐带缆模块15将所述出砂信号特征频段输入到主控站出砂粒径反演模块17,;

[0077]

s2:通过对所述出砂信号特征全频段进行功率谱密度分析和卡尔曼自适应滤波分析,以自适应分配各个出砂特征频段的能量;

[0078]

全频段功率谱密度计算公式:

[0079][0080]

自适应卡尔曼滤波计算方法:

[0081]

z(k+1)=h(k+1)x(k)+v(k);

[0082]

式中,z(k)为观测值,x(k)为出砂信号,v(k)为噪声信号,应用上述卡尔曼滤波计算方法得到出砂信号的最优估计状态矩阵h(k),进一步应用功率谱密度计算公式得到各个出砂特征频段的能量;

[0083]

s3:对所述出砂特征频段进行能量分析与砂粒数量分析,以得到出砂粒径分布,结果用百分比尺寸表示:d5,d10,d20,...,d90;d90为累积质量分数达到90%是所对应额颗粒尺寸;

[0084]

砂粒特征频段能量分析算法:

[0085][0086]

出砂粒径分布统计方法:

[0087][0088]

s4:重复步骤s2-s3四次;

[0089]

s5:对出砂粒径分布进行一致性判断,比较五次出砂粒径分布反演结果,若误差小于或等于5%,则认为出砂粒径分布有效,输出出砂粒径分布结果,否则,认为出砂粒径分布无效若有效,重复步骤s2-s5。

[0090]

本发明的水下井口输气管道出砂粒径反演方法,其通过综合多组出砂噪声频段,对出砂信号进行全频段功率谱密度分析,应用卡尔曼自适应滤波自适应分配各出砂特征频段能量,进一步分析砂粒数量比与砂粒能量,进而得到出砂粒径分布结果。与单一传感器出砂检测系统相比,本发明分别应用各个传感器获取的出砂信号计算粒径分布结果,进一步耦合修正粒径分布结果,提高了粒径分布检测的精确度。

[0091]

实施例

[0092]

本实施例用于说明本发明的出砂信号特征识别方法及砂粒粒径分布检测分析方法,以分布式传感器阵列中的一支传感器感受的管壁碰撞信号为例,进行说明。

[0093]

(1)采集管道碰撞信号,如图6,对信号进行时频域联合分析,如图6所示,从图中得出出砂信号特征频段为30-50khz;

[0094]

(2)以砂粒碰撞信号作为校准信号,并根据多相流量计的相流速与相含率对出砂信号进行信噪比分析,进一步优选出砂特征频段。

[0095]

(3)重复步骤(1)、(2)完成9只传感器采集信号的出砂特征信号识别,进行一致性判断,完成出砂特征信号的修正;

[0096]

(4)以步骤(3)得到的出砂特征频段为基础,对出砂信号进行自适应卡尔曼滤波,并计算出砂特征信号全频段功率谱密度,并自适应分配各个出砂频段的能量,能量分析结果如图6中第三张图所示;

[0097]

(5)在步骤(4)计算结果的基础上,进一步进行统计量分析,以得出出砂粒径分布结果图6中第四张图所示;

[0098]

(6)重复步骤(4)、(5)完成9只传感器采集信号的砂粒粒径分析结果,分别校正不同安装水平线处三组传感器1-3、4-6、7-9获取的砂粒粒径分布,其中各组粒径分布结果求取平均值,根据三组分析结果耦合得到最终的砂粒粒径分析结果;

[0099]

(7)重复步骤(6)完成5次重复计算,进行一致性判断,完成出砂粒径分布分析。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1