一种下向进路充填采矿法人工假顶构筑工艺的制作方法

1.本发明涉及人工假顶技术领域,公开内容涉及一种采矿方法,更具体地涉及一种下向进路充填采矿法人工假顶构筑工艺。

背景技术:

2.根据开采技术条件,对于不稳固矿体,无自稳能力,在回采过程中出现冒顶现象,采用现有上向进路充填采矿法无法正常作业,一般采用极破碎矿体的下向进路充填法进行开采,如果在进路填充时塌陷区域未接顶,后期可能存在继续冒落的情况。

3.人工混凝土顶板,即人工假顶构筑是下向进路充填法的关键环节,直接关系到下分层各进路的回采作业安全,也是影响采矿成本的重要因素。下向进路充填采矿法要求充填体具有较高的强度,使之形成稳固的人工假顶,以确保人工假顶下作业人员和设备的安全,在进路回采过程中,一般不再要求进行支护,如何提高人工假顶的整体性,以提高充填体综合强度提出了一种新的解决方案。

技术实现要素:

4.本发明为了克服上述缺点中的至少一个,提供一种下向进路充填采矿法人工假顶构筑工艺。本发明的目的可以通过采用如下技术方案达到:

5.一种下向进路充填采矿法人工假顶构筑工艺,具体包括以下步骤:

6.a)人工构筑假顶

7.采用钢筋混凝土关键层加普通胶结充填的人工假顶构筑方式,充填体质量稳定且强度达到5mpa以上后,再改用全充填体构筑方式;

8.关键层上部采用当前全尾砂胶结充填,充填体强度不低于1.5mpa;

9.b)布筋

10.采用吊筋吊挂底筋网片的形式;

11.c)预埋钢;

12.d)混凝土浇筑。

13.具体地,人工假顶构筑前进行底板找平,保证底板平整、两底角平直、无积水,无大于50mm的块矿。

14.具体地,用块石将钢筋网垫高,使之距底板5cm,以形成钢筋保护层。

15.具体地,预埋钢筋应尽可能插入底板,并与钢筋网主筋绑扎,以方便下层揭露,并与下分层充填体连城整体

16.具体地,人工假顶关键层厚度0.5m,采用c25钢筋混凝土构筑。

17.具体地,混凝土充分凝固后进行普通充填,上下分层充填体,以及同一分层两步骤进路钢筋网连接成整体。

18.本发明的有益技术效果:根据本公开内容,该下向进路充填采矿法人工假顶构筑工艺通过铺设钢筋网的充填体整体强度比没有铺设钢筋网的充填体提高30%以上,尤其适

用于在地应力大、构造应力复杂的采场,配置钢筋时应对假顶的传力特点进行受力分析,掌握其受力特点,以达到钢筋铺设实用、经济的作用,在整个采区内形成一个大型组合加强筋网,与充填体共同组成一个完整的人工假顶,钢筋网对防止充填体冒落、离层、爆破冲击破坏和保证安全回采起到重要作用。

附图说明

19.在附图中,通过实例的方式非限制性地给出以下内容:

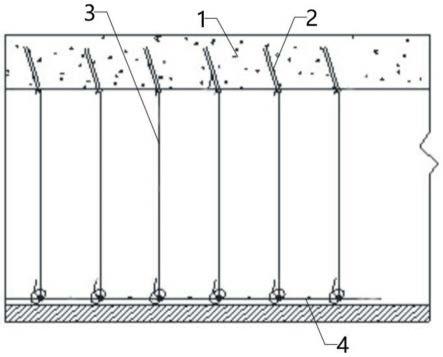

20.图1、图2和图3示出了本发明人工假顶具体钢筋布设图。

21.图中:1为填充体,2为预埋钢筋,3为吊筋,4为底筋网。

具体实施方式

22.在下面详细公开中,参照了附图,通过其特征在于一部分,作为可实施的特定实施例的图示,充分描述这些实施例,为使本领域技术人员更加清楚和明确本发明的技术方案,下述描述的实施方式不局限于此,下面结合实施例及附图对本发明作进一步详细的描述。

23.如图1-图3所示,在实施例中,下向进路充填采矿法人工假顶构筑工艺具体包括以下步骤:

24.a)人工构筑假顶

25.采用钢筋混凝土关键层加普通胶结充填的人工假顶构筑方式,充填体质量稳定且强度达到5mpa以上后,再改用全充填体构筑方式;

26.关键层上部采用当前全尾砂胶结充填,充填体强度不低于1.5mpa;

27.b)布筋

28.采用吊筋吊挂底筋网片的形式;

29.c)预埋钢;

30.d)混凝土浇筑。

31.人工假顶构筑前进行底板找平,保证底板平整、两底角平直、无积水,无大于50mm的块矿。用块石将钢筋网垫高,使之距底板5cm,以形成钢筋保护层。预埋钢筋应尽可能插入底板,并与钢筋网主筋绑扎,以方便下层揭露,并与下分层充填体连城整体

32.人工假顶关键层厚度0.5m,采用c25钢筋混凝土构筑。混凝土充分凝固后进行普通充填,上下分层充填体,以及同一分层两步骤进路钢筋网连接成整体。

33.下向进路充填采矿法要求充填体具有较高的强度,使之形成稳固的人工假顶,以确保人工假顶下作业人员和设备的安全。在进路回采过程中,一般不再要求进行支护。为提高接顶充填率,进路充填一般分2次进行。第1次为打底充填,充填高度1~2m,采用高配比充填料;第2次为进路上部普通充填,充填配比可适当降低。进路人工假顶的稳定性主要取决于打底层,必须保证其有足够的强度和稳定性。由于各矿山工程地质条件、进路断面尺寸、充填材料及工艺等因素的不同,对充填体强度的要求不可能一致。一般而言,对回采进路充填体人工假顶打底厚度为1~2m的情况下,打底层充填体单轴抗压强度要求r28=4~5mpa以上,进路上部普通充填体强度须控制在r28=1.6~3.5mpa。

34.为提高人工假顶整体性,多数矿山采用钢筋砼假顶,即在进路打底充填层构筑钢筋网,以提高充填体综合强度。研究表明,铺设钢筋网的充填体整体强度比没有铺设钢筋网

的充填体提高30%以上。在地应力大、构造应力复杂的采场,充填体中加铺钢筋网尤为重要。配置钢筋时应对假顶的传力特点进行受力分析,掌握其受力特点,以达到钢筋铺设实用、经济的目的。下向进路式采矿法中,由于进路顶板的暴露形状一般为长方形,并且长边往往大于短边,因此,在铺设进路钢筋时,主受力筋也应当有明显的方向性,即沿主传力方向的短边布置主受力筋,而沿长边方向布置短筋。

35.如上所述,国内外下向进路充填采矿法矿山绝大部分均采用高质量充填体构筑人工假顶,充填体强度4~5mpa。由于部分铁矿充填体强度仅能达到2mpa左右,且质量难以保证,无法满足人工假顶质量要求。矿山目前正在进行充填提质改造技术研究,拟通过优化充填骨料级配等手段,提高充填体强度和充填质量。因此,在现阶段,拟采用钢筋混凝土关键层加普通胶结充填的人工假顶构筑方式。充填提质改造技术取得成功,充填体质量稳定且强度达到5mpa以上后,再改用全充填体构筑方式。

36.人工假顶参数优化数值模拟工作正在进行中,在数值模拟得出明确结论前,暂根据国内外类似条件矿山经验,实施例中下向进路充填采矿技术参数为:

37.(1)人工假顶关键层厚度0.5m,采用c25钢筋混凝土构筑;

38.(2)关键层上部3.5m采用当前全尾砂胶结充填,充填体强度不低于1.5~2.0mpa。

39.人工假顶具体钢筋布设方案如图1-图3所示,即采用吊筋吊挂底筋网片的形式。

40.1)底筋网片由主筋和副筋构成,主筋直径φ12mm,副筋直径φ6.5mm。

41.2)主筋网度为1000mm

×

1500mm,副筋网度为300mm

×

500mm;

42.3)如果网片在地表加工,主筋、副筋可焊接或绑扎成规格为4800mm

×

2200mm的网片,网片之间钩联牢固。进路现场铺设时,如有条件,在主筋端部焊接或绑扎一个弯钩钢筋紧贴岩壁,进路回采时,揭露该弯钩,以便与进路钢筋网连城一个整体。

43.4)钢筋相互搭接长度100~150mm。

44.吊筋的具体参数如下:

45.1)吊筋直径为φ12mm,布设网度为1000mm

×

1500mm;

46.2)一头垂直吊挂在顶板预埋钢筋圆环内,另一头连接到底筋网片的主筋节点上,并至少向上缠绕1圈,以确保钩联牢固;

47.3)如果上层吊挂环子找不到时,要打吊挂锚杆,锚杆必须穿过人工假顶关键层并全长注浆。

48.预埋钢筋用于吊挂吊筋,采用φ6.5mm型钢筋,预埋钢筋的埋设深度不小于800mm,预埋孔与进路顶板平面的夹角不小于75

°

。

49.钢筋网、吊筋、预埋钢筋完成后,按照混凝土施工标准,浇筑c25混凝土,厚度0.5m。

50.对于人工假顶构筑前的具体技术要求为:

51.(1)人工假顶构筑前应进行底板找平,保证底板平整、两底角平直、无积水,无大于50mm的块矿;

52.(2)用块石将钢筋网垫高,使之距底板5cm,以形成钢筋保护层;

53.(3)预埋钢筋应尽可能插入底板,并与钢筋网主筋绑扎,以方便下层揭露,并与下分层充填体连城整体;

54.(4)混凝土充分凝固后可进行普通充填,普通充填应尽量提高接顶率;

55.(5)采取灵活方式,尽可能使上下分层充填体,以及同一分层两步骤进路钢筋网连

接成整体。

56.鉴于上文的详细说明,可以对这些实施方案做出这些和其它改变,本书面描述包括最佳模式的实施例公开本发明。本发明取得的专利范围由权利要求书来定义,权利要求并不受本公开内容所限定,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都处于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1