一种隧道组合锚杆及其表面防腐处理方法与流程

1.本发明涉及一种隧道防腐组合锚杆及其表面防腐处理方法。

背景技术:

2.锚杆支护作为岩土工程加固的一种重要形式,由于其具有安全、高效、低成本等优点,在国际岩土工程领域得到了越来越多的应用。铁路隧道锚杆支护工程大多采用中空锚杆、组合锚杆,中空锚杆用于边坡、基坑等支护,组合锚杆用于隧道拱顶支护。通过锚杆体的压力注浆,可达到固结破碎岩体,改良岩体,隔断地下水及杆体防腐,从而达到良好的支护目的。

3.然而,目前的锚杆锈蚀后会引起锚固力降低的问题。

技术实现要素:

4.为了克服前述的缺陷,本发明提供一种隧道组合锚杆及其表面防腐处理方法。本发明的隧道组合锚杆特点如下:与现有涨壳式锚头平行膨胀不同,本发明的锚杆的锚头与锚杆有一定角度,向外张开,与围岩和灌注砂浆的锚固力更强。该锚杆通过注浆管将注浆料注入中空锚杆,中空锚杆满溢后,注浆料从里往外充满锚孔,效率高、易于灌注饱满、锚固力大,无需排气管,解决了灌注慢、工作效率低的问题。本发明采用多元素粉末共渗+钝化膜复合防腐处理技术,解决了钢质杆件锈蚀后引起锚固力降低的问题。

5.本发明是通过如下技术方案来实现的:

6.一方面,本发明提供一种隧道组合锚杆,包括实心杆体、垫板、注脂管、螺母、中空杆体、注浆管、连接管和自锚式锚头,其中:

7.所述实心杆体包括相对设置的安装端和连接端,所述安装端上依次套设安装有所述垫板和所述螺母,且所述垫板朝向所述连接端,所述垫板和所述螺母均螺纹安装在所述实心杆体上;

8.所述垫板上开设有用于所述注脂管穿过的第一安装孔以及用于所述注浆管穿过的第二安装孔;

9.所述注脂管包括相对设置的第一端和第二端,所述第一端穿过所述第一安装孔后,所述第二端安装在所述垫板上,且所述第二端的端面用于与注入泵相连通;

10.所述连接管上开设有第三安装孔,所述连接管包括相对设置的第三端和第四端,所述注浆管的一端穿过所述第二安装孔和所述第三安装孔后连通安装在所述第三端上,所述连接端螺纹安装在所述第三端上;

11.所述自锚式锚头包括安装部和扩口部,所述安装部设置有溢出孔,所述扩口部朝所述垫板的方向扩口设置,所述扩口部包括第一斜板和第二斜板,所述第一斜板与所述实心杆体之间具有第一夹角,所述第二斜板与所述实心杆体之间具有第二夹角,所述中空杆体的一端螺纹安装在所述第四端上,所述中空杆体的另一端螺纹安装在所述安装部上,且与所述溢出孔相连通。

12.优选地,所述注浆管大于或等于两根。

13.优选地,所述第一夹角为10

°‑

30

°

,所述第二夹角为10

°‑

30

°

。

14.优选地,所述实心杆体、所述垫板、所述中空杆体、所述连接管及所述螺母的外表面均进行了防腐处理。

15.优选地,所述实心杆体为热轧带肋钢筋或精轧螺纹钢筋。

16.优选地,所述中空杆体为全螺纹钢管。

17.优选地,所述注脂管和所述注浆管的材质均为塑料。

18.优选地,所述连接管的材质为45号钢或40cr号钢,所述螺母为45号钢或40cr号钢。

19.优选地,所述垫板的材质为45号钢或q355钢。

20.优选地,所述垫板为方板或圆板。

21.另一方面,本发明提供一种锚杆的表面防腐处理方法,该方法包括向所述锚杆表面进行多元素粉末炉料共渗和/或喷涂或浸入钝化液体,形成共渗层和钝化层。锚杆经该方法处理后,形成多层防腐层(共渗层+钝化层+砂浆层),使锚杆在围岩内具有较好的耐久性,达到长期支护目的。

22.优选地,所述多元素粉末炉料由多元素粉末共渗剂和助渗剂组成。

23.优选地,所述助渗剂为所述多元素粉末共渗剂质量的5~20%。

24.优选地,按照质量含量计,所述多元素粉末共渗剂中各元素含量占比如下:al占0.1-6%、mg占0-0.3%、ni占0-5%,稀土占0.05-0.7%,余量为锌,共渗剂目数为300-350目。本发明多元素粉末共渗剂主要以锌为主,大量的铝单质与强碱的水泥砂浆发生反应生成气体,进而在砂浆表面形成气孔,影响锚杆与砂浆的握裹力。较低的铝含量既能大幅提高锚杆的耐腐蚀性,又能不影响锚杆的耐碱性和与砂浆的握裹力。因此,共渗层中的铝元素控制在6%及以下。

25.优选地,所述多元素粉末共渗剂中zn、ni、al、mg由锌粉、znal

15

、almg5、nial

20

合金粉提供。

26.优选地,所述助渗剂包括60%~75%的nh4cl,余量为石英砂,石英砂的粒径为80~100目。

27.所述钝化液体选自无铬环保水性钝化液、双组分聚氨酯面漆、水性聚氨酯面漆、水性环氧漆中的一种或多种。

28.所述锚杆表面经过工厂防腐处理,例如多元素粉末炉料共渗,形成共渗层,然后再喷涂或浸入钝化液体,形成钝化层,其复合防腐层厚度在70-100μm,其中共渗层的厚度大于60μm,钝化层的厚度5-20μm。

29.其中,优选地,所述多元素粉末炉料共渗的方法如下:

30.1)表面预处理:除去锚杆表面的油污,用直径为0.1~0.2mm的钢丸进行抛丸处理,以露出金属表面;

31.2)将所述多元素粉末共渗剂和助渗剂按照比例置于密闭的共渗炉中,然后将锚杆包埋在所述粉末中,设置共渗炉的旋转速度为6~10r/min,共渗炉安装有真空处理设备,真空度保持2~5pa,将共渗炉加热至外部温度显示360~450℃,炉内设温度传感器测试共渗剂的温度为370~420℃、保温4~8h;

32.3)关掉电源,使共渗炉温度冷却至100℃以下,将炉胆推出自然冷却,打开炉盖,将

锚杆与炉料分离,即得。

33.优选地,在步骤2)中,所述粉末的体积与共渗炉的体积比为40~60l:100l;

34.优选地,在步骤2)中,所述粉末的质量与所述锚杆的比表面积比为600~1000kg:1m2;

35.优选地,所述喷涂或浸入钝化液体的方法包括如下步骤:

36.向多元素粉末炉料共渗后的锚杆上所有表面喷涂或浸入上述钝化液体,操作时间1~5min,之后在60~160℃条件下烘干,即得。

37.与现有技术相比较,本发明采用多元素粉末炉料和钝化复合防腐处理技术,解决了钢质杆件锈蚀后引起锚固力降低的问题。其中,引入发泡聚氨酯取代传统的止浆塞,聚氨酯与杆体和围岩结合较好,增加了锚固力。自锚式锚头可通过拧紧螺目,打开锚头前段的膨胀端朝向外张开,与锚杆有一定的角度10

°‑

30

°

,实现与围岩的有效锚固。

附图说明

38.图1为本发明的组合锚杆的示意图。

39.附图标记说明:

40.1:实心杆体;2:垫板;3:注脂管;4:螺母;5:中空杆体;6:注浆管;7:连接管;8:自锚式锚头;9:安装端;10:连接端;11:安装部;12:扩口部;13:第一斜板;14:第二斜板;15:第一端;16:第二端;17:第三端;18:第四端。

具体实施方式

41.以下参照具体的实施例来说明本发明。本领域技术人员能够理解,这些实施例仅用于说明本发明,其不以任何方式限制本发明的范围。

42.以下实施例中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

43.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的原料、试剂材料等,如无特殊说明,均为市售购买产品。其中,部分试剂和原料购买情况如下:

44.锌锭:东莞市凯驰合金材料有限公司

45.znal

l5

合金粉:东莞市凯驰合金材料有限公司

46.almg5合金粉:河北新立中有色金属集团有限公司

47.nial

20

合金粉:长沙天久技术材料有限公司

48.钝化液体:北京中铁科新材料技术有限公司

49.下列实施例和对比例的组合锚杆表面防腐处理加工工艺,步骤如下:

50.1)表面预处理:除去锚杆的表面油污,用直径为0.1~0.2mm的钢丸进行抛丸处理,以露出所述锚杆的金属表面;

51.2)将所述多元素粉末共渗剂和助渗剂按照比例置于密闭的共渗炉中,然后将锚杆包埋在所述粉末中,设置共渗炉的旋转速度为6~10r/min,共渗炉安装有真空处理设备,真空度保持2~5pa,将共渗炉加热至外部温度显示360~450℃,炉内设温度传感器测试共渗剂的温度为370~420℃、保温4~8h;

52.3)关掉电源,使共渗炉温度冷却至100℃以下,将炉胆推出自然冷却,打开炉盖,将锚杆与炉料分离,得到具有共渗层的锚杆;

53.其中,在步骤2)中,所述多元素粉末共渗剂的质量与共渗炉的体积比为40~60kg:100l;所述粉末的质量与所述锚杆的比表面积比为600~1000kg:1m2;在步骤3)中,所述共渗层的厚度≥60μm。

54.下列实施例和对比例的钝化膜制备工艺如下:

55.向经多元素粉末共渗处理的锚杆所有表面喷涂或浸入上述钝化液体,操作时间1~5min,之后在60~160℃条件下烘干,即得。

56.实施例1~4和对比例1~3一种锚杆的表面处理方法

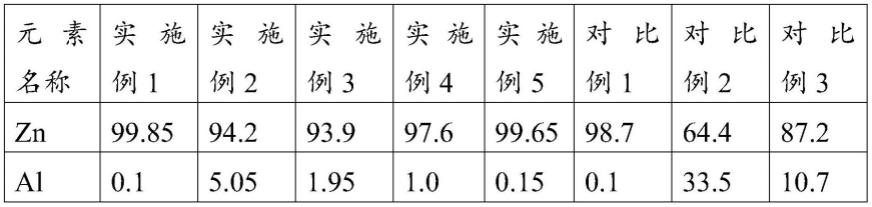

57.实施例1~4的多元素粉末共渗剂和助渗剂(氯化铵+石英砂)的原料配比见表1,按照上述方法制备。性能见表2。

58.表1多元素粉末共渗剂的配方

[0059][0060][0061]

表2各实施例和对比例的性能测定结果

[0062][0063][0064]

共渗层维氏硬度按gb/t4340.1进行;

[0065]

耐中性盐雾试验按gb/t1771进行;

[0066]

耐碱性试验按gb/t1690进行,判定是否外观无变化;

[0067]

共渗层厚度试验按gb/t4956进行。

[0068]

附着力试验按照gb/t 5210-2006进行,在锚杆同材质的钢板表面共渗处理后的表面测试。

[0069]

与砂浆握裹力试验按照dl/t5150-2001进行。

[0070]

实施例1-5的共渗层的厚度在65μm及以上,硬度在320及以上,耐中性盐雾4400h以上无红锈,耐碱性用来表征砂浆对锚杆无影响,附着力表征渗层与锚杆的粘接力,与砂浆握裹力表征锚杆表面的渗层与砂浆的粘接力。对比例1-3的共渗层均在60μm以下,共渗剂中缺失了稀土元素,而且al元素配制不合理,导致耐中性盐雾性较差,硬度较低,耐碱性不合格,与砂浆握裹力较低,严重影响了锚杆与砂浆的结合力。实施例1-5制得的锚杆防腐性能和力学性能较好。

[0071]

实施例5

[0072]

如图1所示,本发明提供的隧道组合锚杆,包括实心杆体1、垫板2、注脂管3、螺母4、中空杆体5、注浆管6、连接管7和自锚式锚头8,其中:实心杆体1包括相对设置的安装端9和连接端10,安装端9上依次套设安装有垫板2和螺母4,且垫板2朝向连接端10,垫板2和螺母4均螺纹安装在实心杆体1上;垫板2上开设有用于注脂管3穿过的第一安装孔以及用于注浆

管6穿过的第二安装孔;注脂管3包括相对设置的第一端15和第二端16,第一端15穿过第一安装孔后,第二端16安装在垫板2上,且第二端16的端面用于与注入泵相连通;连接管7上开设有第三安装孔,连接管7包括相对设置的第三端17和第四端18,注浆管6的一端穿过第二安装孔和第三安装孔后连通安装在第三端17上,连接端10螺纹安装在第三端17上;自锚式锚头8包括安装部11和扩口部12,安装部11设置有溢出孔,扩口部12朝垫板2的方向扩口设置,扩口部12包括第一斜板13和第二斜板14,第一斜板13与实心杆体1之间具有第一夹角,第二斜板14与实心杆体1之间具有第二夹角,中空杆体5的一端螺纹安装在第四端18上,中空杆体5的另一端螺纹安装在安装部11上,且与溢出孔相连通。

[0073]

需要说明的是:发泡聚氨酯19可经注入泵进入注脂管3中,对注浆空间内的缝隙进行填充,从而避免了砂浆灌注饱满后外溢出注浆腔。

[0074]

本发明提供的隧道组合锚杆,包括实心杆体1、垫板2、注脂管3、螺母4、中空杆体5、注浆管6、连接管7和自锚式锚头8,通过在注浆管6中灌注砂浆,砂浆经注浆管6、连接管7及中空杆体5后从溢出孔中不断地溢出,进而充满注浆空间,此时,再用注入泵将发泡聚氨酯19打入注脂管3,经注脂管3流出后充满注浆空间内的缝隙中,无需设置排气管,提高了灌注效率,自锚式锚头8中的扩口部12与中空杆体5之间扩口设置,使自锚式锚头8与围岩和灌注砂浆之间的锚固力增强,提高了隧道实心锚杆与围岩和灌注砂浆之间的锚固力。

[0075]

如图1所示,注浆管6大于或等于两根。本实施例中,两根或多根注浆管6能够提高注浆效率。

[0076]

如图1所示,第一夹角为10

°‑

30

°

,第二夹角为10

°‑

30

°

。本实施例中,第一斜板1316和第二斜板1417形成扩口结构,上述范围的夹角能够更好地使自锚式锚头87与围岩和灌注砂浆之间实现更强的锚固力,从而隧道组合锚杆更加稳固地安装在围岩和灌注砂浆之间。

[0077]

本发明一实施例中,实心杆体1、垫板2、中空杆体5、连接管7及螺母4的外表面均进行了防腐处理。需要说明的是:防腐处理可以为多元素共渗防腐或渗锌防腐。防腐处理后的实心杆体1、垫板2、中空杆体5、连接管7及螺母4,不易被腐蚀,避免了实心杆体1、垫板2、中空杆体5、连接管7及螺母4因为腐蚀而造成锚固力降低的问题,提高了隧道组合锚杆与围岩和灌注砂浆之间的锚固力。

[0078]

本发明一实施例中,实心杆体1为热轧带肋钢筋或精轧螺纹钢筋。热轧带肋钢筋或精轧螺纹钢筋具备一定的强度,热轧带肋钢筋或精轧螺纹钢筋的表面轧有通长的纵筋和均匀分布的横肋,从而可加强热轧带肋钢筋或精轧螺纹钢筋与砂浆之间的粘结,提高了隧道组合锚杆与围岩和灌注砂浆之间的锚固力。

[0079]

本发明一实施例中,中空杆体5为全螺纹钢管。全螺纹钢管的强度高,成本低,从而提高了中空杆体5的使用寿命,并降低了中空杆体5的生产成本,进而提高了隧道组合锚杆的使用寿命,降低了隧道组合锚杆的生产成本。

[0080]

本发明一实施例中,注脂管3和注浆管6的材质均为塑料。塑料价格便宜,耐腐蚀性好,降低了注脂管3和注浆管6的生产成本,提高了注脂管3和注浆管6的使用寿命,从而降低了隧道组合锚杆的生产成本,提高了隧道组合锚杆的使用寿命。

[0081]

本发明一实施例中,连接管7的材质为45号钢或40cr号钢,螺母4为45号钢或40cr号钢。上述材质的连接管7和螺母4均具有较高的强度和抗变形能力,从而提高了连接管7和螺母4的使用寿命,进一步地提高了隧道组合锚杆的使用寿命。

[0082]

本发明一实施例中,垫板2的材质为45号钢或q355钢。上述材质的垫板2具有较高的强度和抗变形能力,从而提高了垫板2的使用寿命,进而提高了隧道组合锚杆的使用寿命。

[0083]

本发明一实施例中,垫板2为方板或圆板。上述形状的垫板2便于加工和生产,降低了垫板2的生产成本,从而降低了隧道组合锚杆的生产成本。

[0084]

本发明提供的隧道组合锚杆,包括实心杆体1、垫板2、注脂管3、螺母4、中空杆体5、注浆管6、连接管7和自锚式锚头8,通过在注浆管6中灌注砂浆,砂浆经注浆管6、连接管7及中空杆体5后从溢出孔中不断地溢出,进而充满注浆空间,此时,再用注入泵将发泡聚氨酯19打入注脂管3,经注脂管3流出后充满注浆空间内的缝隙中,无需设置排气管,提高了灌注效率,自锚式锚头8中的扩口部12与中空杆体5之间扩口设置,使自锚式锚头8与围岩和灌注砂浆之间的锚固力增强,提高了隧道实心锚杆与围岩和灌注砂浆之间的锚固力。

[0085]

以上对本发明具体实施方式的描述并不限制本发明,本领域技术人员可以根据发明做出各种改变或变形,只要不脱离本发明的精神,均应属于本发明所附权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1