一种既有盾构隧道联络通道开口施工方法与流程

1.本发明属于建筑工程技术领域,具体为一种既有盾构隧道联络通道开口施工方法。

背景技术:

2.目前,在地铁盾构隧道的施工过程中,车站盾构段采用小盾构先通过、后大盾构扩挖施工工艺,但是如果在既有盾构隧道施工过程中需要增加车站(比如深圳地铁14号线的肿瘤医院站),由于盾构隧道轨顶结构、站台板及轨道均已施工完成,现场已不具备按原计划架设全断面临时钢支撑等措施进行管片开口、施工疏散通道及出入口通道条件的现状,势必会带来施工进度慢、结构变形答和质量安全等问题,无法确保地铁线的热滑目标如期实现。

技术实现要素:

3.本发明目的在于提供一种既有盾构隧道联络通道开口施工方法,从而解决上述问题。

4.为实现上述目的,本发明公开了一种既有盾构隧道联络通道开口施工方法,包括如下步骤:

5.s1、轨顶结构横梁间临时梁板施作;

6.s2、双排型钢立柱支撑体系施作;

7.s3、开口区及其影响范围系统注浆;

8.s4、管片三导洞三步法施工;

9.s5、临时支撑体系拆除。

10.进一步的,在所述步骤s1中,临时梁板采用盘扣式支架,顶模下设置纵向方木,方木下设置钢管,侧面模板体系采用厚竹胶板,次龙骨为木方,主龙骨为双拼钢管。

11.进一步的,在所述步骤s2中,包括如下步骤:s201、测量放样;s202、管片凿毛;s203、管片上植筋;s204底纵梁钢筋安装及支撑钢板预埋;s205模板支架安装;s206、浇筑混凝土;s207拆模养护;s208、搭设操作平台;s209钢支撑安装;s210、钢楔块安装和管片拉紧钢槽安装;s211、环氧材料填缝。

12.进一步的,在所述步骤s3中,包括如下步骤:s31、管片壁后回填注浆;s32、左右线间注浆;s33、管片开口及影响范围注浆;s34、注浆效果验证。

13.进一步的,在所述步骤s33中,在管片开口处布设超前小导管支护;管片开口环内设多排注浆孔进行全断面系统注浆,系统注浆孔内插入钢花管,钢花管注浆完成后不取出作为安全储备;同时在相邻环布置注浆孔,在管片上定位后,采用水磨钻开孔后,风钻成孔,然后从外向内间隔跳孔注浆施工。

14.进一步的,在所述步骤s4中,包括如下步骤:s41、中导洞管片破除及土方开挖支护;s42、中立柱及中间段环梁施作;s43、左导洞管片破除及土方开挖支护;s44、左导洞环梁

封闭;s45、右导洞管片破除及土方开挖支护;s46、右导洞环梁封闭;s47、环梁封闭成环。

15.进一步的,在所述步骤s41中,从盾构隧道内破除中间管片,开挖中导洞至变形缝外,喷射混凝土封闭掌子面形成封堵墙,并及时施工中立柱及相应的环梁,采用盘扣架、竹胶板立模浇筑,中立柱及其上部环梁施工完成后,环梁下方架设临时钢支撑,浇筑完成的环梁与封堵墙之间用混凝土填充密实。

16.进一步的,在所述步骤s43中,从盾构隧道内破除左侧管片,开挖左导洞至变形缝外,喷射厚混凝土封闭掌子面形成封堵墙,并及时施工相应部位环梁,浇筑完成的环梁与封堵墙之间用混凝土填充密实。

17.进一步的,在所述步骤s45中,从盾构隧道内破除右侧管片,开挖右导洞至变形缝外,喷射混凝土封闭掌子面形成封堵墙,并及时施工相应部位环梁,浇筑完成的环梁与封堵墙之间用混凝土填充密实。

18.进一步的,浇筑成型达到拆模时间后,拆模并养护;模板及临时支撑体系拆除时间应符合设计强度时方可拆除;临时支撑体系拆除时,从上而下,分段拆除,拆除时,继续注意监测管片及开口部分变形情况以确保施工安全。

19.与现有技术相比,本发明的优点在于:

20.1、本发明采取保留外侧土体约束,从(盾构隧道)内向外开口的施工方法,管片开口采用三导洞三步施工法,拆除时充分考虑既有管片未拆除部分结构受力,拆除后即快速转换到下步工序,减小了管片开口后暴露时间,能够有效控制结构变形(每个导洞采用水磨钻自上而下咬合钻孔、分块依次切除,先竖向分条、从两侧向中间逐条切割(左右交错进行),再对竖向分条横向分块、从上而下依序切割。

21.2、本发明的临时支撑拼装式体系结构简单,且与轨顶梁板结构充分结合,传力明确,整体稳定性好,刚度大,控制管片变形的能力强,安全可靠。

22.3、本发明占用隧道空间小,为站台侧局部断面双排框架支撑体系,用钢量少,不占用轨行区空间,可与轨行区平行同步安排作业,轨行区收尾施工及机车通行、热滑试验等均不受影响,避免了停工、窝工现象,经济高效,节省工期。

23.4、本发明的结构受力转换快,开挖面暴露时间短,结构变形极小。

24.下面将参照附图,对本发明作进一步详细的说明。

附图说明

25.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

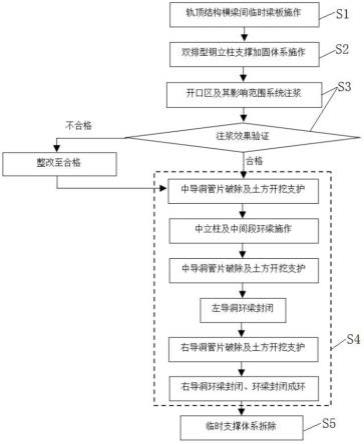

26.图1是本发明优选实施例公开的既有盾构隧道联络通道开口施工方法的流程图;

27.图2是本发明优选实施例公开的临时钢立柱支撑体系布置图;

28.图3是本发明优选实施例公开的管片壁后回填注浆示意图;

29.图4是本发明优选实施例公开的左右线间土体加固孔位布置图;

30.图5是本发明优选实施例公开的左右线间土体加固断面图;

31.图6是本发明优选实施例公开的开口范围注浆孔孔位布置示意图;

32.图7是本发明优选实施例公开的开口范围注浆横断面示意图;

33.图8是本发明优选实施例公开的钻孔取芯检查孔位布置示意图;

34.图9是本发明优选实施例公开的中导洞施工示意图;

35.图10是本发明优选实施例公开的左导洞施工示意图;

36.图11是本发明优选实施例公开的右导洞施工示意图;

37.图12是本发明优选实施例公开的管片开口施工完成示意图。

具体实施方式

38.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.如图1-12所示,本发明公开了一种既有盾构隧道联络通道开口施工方法,参见图1,包括如下步骤:

40.s1、轨顶结构横梁间临时梁板施作;

41.s2、双排型钢立柱支撑体系施作;

42.s3、开口区及其影响范围系统注浆;

43.s4、管片三导洞三步法施工;

44.s5、临时支撑体系拆除。

45.在本实施例中,在所述步骤s1中,临时梁板采用盘扣式支架,顶模下设置100

×

100mm纵向方木,方木下设置φ48钢管(壁厚3.5mm),侧面模板体系采用18mm厚竹胶板,次龙骨为间距250mm木方(100

×

100mm),主龙骨为双拼φ48钢管(壁厚3.5mm),支架间距600/450mm(横向)

×

500mm(纵向)。其中,在地面设置天泵,站内设置地泵,通过地泵浇筑轨顶结构横梁间临时梁板。

46.在本实施例中,在所述步骤s2中,包括如下步骤:

47.s201、测量放样:按照设计图纸及现场实际情况施测管片内临时支撑底梁与临时支撑柱位置。

48.s202、管片凿毛:现浇结构与管片结构之间接触面进行凿毛处理,形成凹凸不小于4mm的人工粗糙面。新老砼接触面清扫干净、干燥。

49.s203、管片上植筋:根据点位进行植筋,植筋尽量避开既有管片结构钢筋,直径小于25mm的钢筋植筋深度为24d,在柱范围内管片如存在套筒,用直径18mm钢筋端头车丝与套筒连接。

50.s204、底纵梁钢筋安装及支撑钢板预埋:进行钢筋绑扎前搭设脚手架平台,临时支撑底梁主筋为13根c20钢筋,底梁范围内存在预埋套筒,采用c18钢筋与套筒连接,锚入底梁的弯锚长度为15d,管片上植筋采用c10钢筋,4根每排,植筋深度为24d,每排间距根据现场实际情况进行调整,拉筋采用a8钢筋,间距为300mm。在底梁钢筋绑扎完后,将锚板a预埋,锚板中心位置对应轨顶风道横梁中心,锚板b进行在轨顶风道横梁上进行植筋预埋,植筋深度300mm

51.s205、模板支架安装:底梁支架采用钢管,横距为500mm,纵距为900mm,步距为1m,上排横杆上布置支架踏板并固定。侧模板为1.5cm厚的木模板,竖向50

×

100mm方木,间距20cm,横向双排钢管,丝杆与跟管片进行机械连接的钢筋焊接,钢管顶托加固与丝杆加固相互错开。

52.s206、浇筑混凝土:混凝土采用天泵泵送,辅以人工采用手推车车至开口处,溜槽

入仓,振捣棒振捣密实。

53.s207拆模养护:1)模板拆除时注意安全施工,防止模板脱落伤人。2)混凝土在拆模后,安排专人采用浇水养护。根据当时气温及天气情况,及时浇水,保证混凝土表面湿度,并做好相关记录。

54.s208、搭设操作平台。

55.s209、参见图2、钢支撑安装:在开口范围内设置两排钢立柱,靠近暗挖隧道侧钢立柱采用双拼i40工字钢拼装,共计10根;站台板上工字钢立柱长4220mm,工字钢分4节进行拼装,每节节长1m,每节节长1m,采用螺栓连接,并采用焊接加强。现场在轨顶结构上打膨胀螺丝采用葫芦吊协助人工安装。轨顶风道梁上方设置钢楔块与管片连接;靠近轨行区侧钢立柱采用双拼22b工字钢拼装,共计6根,站台板上双拼22b工字钢立柱长3620mm,工字钢分2节进行拼装,立柱底部及顶部焊接t20mm钢板320

×

320mm,风道梁上方一节(高1.265m~1.33m)顶部为斜角,采用人工安装。

56.s210、钢楔块安装和管片拉紧钢槽安装:钢楔块采用双拼i25b工字钢,中心间距为1.5m,每个钢楔块与管片及横梁使用环氧树脂胶紧密连接;纵向使用2根c22钢筋进行焊接连接。管片拉紧槽钢22b使用m16与管片通过预留套筒连接。

57.s211、环氧材料填缝:型钢支撑底部、顶部与混凝土接触缝面,周边采用中性结构密封胶封缝,高渗透加固型改性环氧注浆液充填密实。密封胶封缝时,注意高处预留排气小孔、低处预留注浆孔。采用双液自动化学灌浆泵注浆,注浆时,待高处排气小孔流出浓浆液时,停止注浆,仍采用密封胶封堵排气孔、注浆孔。

58.在本实施例中,在所述步骤s3中,包括如下步骤:

59.s31、参见图3,管片壁后回填注浆:管片背后二次注浆包括开口处前后各4环共14环范围,注浆压力不大于0.3mpa,采用1:1水泥浆注浆,达到设计注浆压力后,维持3-4分钟即可停止补浆。不可对管片进行强行注浆或者是盲目注浆。注浆过程中加强对管片的监测。开口环及变形区的管片背后进行二次注浆。在二次注浆孔插入长0.8m带阀门的注浆管,注浆顺序为:a2-a5-a1-a6对称注浆,a3、a4受轨道及回填影响不进行注浆,a7为顶部泄压出气孔。

60.s32、参见图4和5,左右线间注浆:针对左右线间土体进行注浆加固,在利用原有管片注浆孔布设注浆孔(孔深4m)注浆的基础上,上下各增设一排锚管(φ42钢花管)注浆加强支护,外倾角45度,孔深4m,间距3m。左右线间注浆孔共布置33个,其中管片二次注浆孔13个,新开孔20个。采用水磨钻钻穿管片,风钻成孔,注浆孔内均插入φ42钢花管跳孔进行注浆。采用1:1水泥单液浆,设计注浆压力0.8~1.5mpa,实际施工时根据监测情况动态调整。

61.s33、参见图6和7,管片开口及影响范围注浆:在管片开口处布设超前φ42小导管支护,间距0.4m,长度5m;管片开口环内设7排注浆孔进行全断面系统注浆,系统注浆孔深7~9m,孔内插入φ42钢花管,钢花管注浆完成后不取出作为安全储备;同时在相邻环布置注浆孔22个,钻孔深度4m,在管片上定位后,采用水磨钻开孔后,风钻成孔。从外向内、间隔跳孔注浆施工,每次跳3个孔,以防止串浆。采用1:1水泥单液浆,设计注浆压力0.8~1.5mpa,施工时根据监测情况动态调整。

62.s34、参见图8,注浆效果验证:盾构管片割除前,根据注浆检查孔和钻芯取样,判断加固效果,当加固土体无侧限抗压强度、渗透系数及钻孔出水量满足设计要求后,方能割除

混凝土管片,不满足不得破除管片;加固后的地层应具有良好的均匀性和自立性,其无侧限抗压强度不小于2.0mpa,渗透系数《1.0x10-6cm/s,检查孔内渗水量不大于0.2l/min.m。注桨检查孔不应少于注浆孔数的5%,且不得少于5个,水位线以下注浆区应重点检测,对检测不合格的注浆区应根据施工现场情况及具体施工工艺实施重复注浆,检查合格后方可开挖。

63.在本实施例中,在所述步骤s4中,包括如下步骤:s41、中导洞管片破除及土方开挖支护;s42、中立柱及中间段环梁施作;s43、左导洞管片破除及土方开挖支护;s44、左导洞环梁封闭;s45、右导洞管片破除及土方开挖支护;s46、右导洞环梁封闭;s47、环梁封闭成环。

64.在本实施例中,参见图9,在所述步骤s41中,从盾构隧道内破除中间2环管片,开挖中导洞至变形缝外0.35m(共1.5m),喷射300mm厚混凝土封闭掌子面形成封堵墙,并及时施工中立柱及相应的环梁,采用盘扣架、竹胶板立模浇筑。中立柱及其上部环梁施工完成后,环梁下方架设临时钢支撑。浇筑完成的环梁与封堵墙之间用混凝土填充密实。中导洞施工切除范围为3m(高)

×

3m(宽)

×

0.4m(厚),管片切割前先对中导洞进行定位测量,画出需切割轮廓线,采用水磨钻自上而下咬合钻孔、分块依次切除,先竖向分条、从两侧向中间逐条切割(左右交错进行),再横向分块、从上而下依序切割。分块尺寸0.4m(高)

×

0.4~0.5m(宽)

×

0.4m(厚)。将切割好的混凝土块利用小型卷扬机吊放,手推车运至车站楼梯孔吊出。环梁周边部分管片辅以风镐破除,避免破坏管片内主筋,管片内主筋需锚入环梁内。

65.参见图10,在所述步骤s43中,从盾构隧道内破除左侧2环管片,开挖左导洞至变形缝外0.35m(共1.5m),喷射300mm厚混凝土封闭掌子面形成封堵墙,并及时施工相应部位环梁,浇筑完成的环梁与封堵墙之间用混凝土填充密实。管片切割拆除施工及运输参见s41。

66.参见图11,在所述步骤s43中,第三步:从盾构隧道内破除右侧2环管片,开挖右导洞至变形缝外0.35m(共1.5m),喷射300mm厚混凝土封闭掌子面形成封堵墙,并及时施工相应部位环梁,浇筑完成的环梁与封堵墙之间用混凝土填充密实。管片切割拆除施工及运输参见s41,其中,管片开口施工完成示意图参见图12。

67.在本实施例中,浇筑成型达到拆模时间后,拆模并养护;模板及临时支撑体系拆除时间应符合设计强度时方可拆除;临时支撑体系拆除时,从上而下,分段拆除。拆除时,继续注意监测管片及开口部分变形情况,确保施工绝对安全,其中,临时支撑体系拆除后,即可进行联络通道暗洞施工。

68.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1