一种低渗透油藏压驱裂缝展布形态测试装置及方法

1.本发明涉及低渗透油藏开发技术领域,具体涉及一种低渗透油藏压驱裂缝展布形态测试装置及方法。

背景技术:

2.针对低渗透油藏注水井存在注不进水、采油井采不出油的现状,大庆油田、吐哈油田等油田开展了一系列高压注水先导试验,取得了一定的开发效果。根据现场实践,胜利油田提出了压驱技术,将水力压裂设备与注水开发相结合,配合大排量的高压泵注设备,以高于地层破裂压力进行短期高压注水,使得井筒周围的岩石发生破裂形成裂缝,在较短时间内提高油藏压力、改善渗流能力,提高了油井产能及油藏采收率。

3.基于现场实践的认知,可以推断出压驱过程中注水井周围储层岩石产生大量裂缝,然而,在油田现场施工中,直接获取储层内部结构变化极其困难,导致对压驱裂缝的展布形态认识不清。因此,亟需提出一种低渗透油藏压驱裂缝展布形态测试装置及方法,获取低渗透岩心压驱注水过程中裂缝展布形态,研究低渗透岩心压驱注水过程中裂缝的延伸和扩展。

技术实现要素:

4.本发明旨在解决上述问题,提供了一种低渗透油藏压驱裂缝展布形态测试装置及方法,实现了对油田现场压驱施工时储层内部裂缝生成过程的真实模拟,有利于研究压驱前后地层内部的裂缝变化,为指导压驱开发提供了依据。

5.为实现上述目的,本发明采用如下技术方案:

6.一种低渗透油藏压驱裂缝展布形态测试装置,包括驱替泵、中间容器、岩心夹持器和废液回收容器;

7.所述驱替泵的输出端通过进液管路与中间容器的输入端相连接,中间容器的输出端通过出液管路与岩心夹持器的一端相连接,岩心夹持器的另一端通过废液管路与废液回收容器相连接,废液管路上设置有液体流量计;

8.所述岩心夹持器内部固定有油藏压驱模型,岩心夹持器上设置有手动泵,手动泵通过注入管路与岩心夹持器相连接。

9.优选地,所述出液管路靠近岩心夹持器一侧设置有入口压力表,废液管路靠近岩心夹持器一侧设置有出口压力表,注入管路上设置有围压压力表。

10.优选地,所述进液管路上设置有第一控制阀,出液管路靠近中间容器一侧设置有第二控制阀,废液管路上设置有第三控制阀,第三控制阀位于岩心夹持器与液体流量计之间。

11.一种低渗透油藏压驱裂缝展布形态测试方法,采用如上所述的低渗透油藏压驱裂缝展布形态测试装置,具体包括以下步骤:

12.步骤1,基于3d打印方法制作含裂缝的油藏压驱模型;

13.步骤2,获取实际储层中的地层水,将地层水注入中间容器内,再将含裂缝的油藏压驱模型置于岩心夹持器中,第一控制阀、第二控制阀和第三控制阀均处于关闭状态;

14.步骤3,设置初始围压值和初始流速,控制手动泵向岩心夹持器中的油藏压驱模型施加围压,使得油藏压驱模型所受到的围压值增加至初始围压值后,开启第一阀门、第二阀门、第三阀门和驱替泵,将驱替泵的流速设置为初始流速后进行水驱,记录入口压力表、出口压力表和液体流量计的示数,结合油藏压驱模型的截面积,获取油藏压驱模型的初始渗透率;

15.步骤4,待液体流量计的示数与驱替泵的流速一致时,油藏压驱模型达到稳定状态,保持油藏压驱模型所受到的围压值不变,改变驱替泵的流速继续对油藏压驱模型进行水驱,记录入口压力表、出口压力表和液体流量计的示数,结合油藏压驱模型的截面积,实时获取油藏压驱模型的渗透率,直至油藏压驱模型的渗透率为初始渗透率的五倍时,关闭第一阀门、第二阀门、第三阀门和驱替泵;

16.步骤5,将油藏压驱模型从岩心夹持器中取出,利用核磁共振仪对油藏压驱模型进行核磁共振测试,获取压驱后流体在油藏压驱模型各孔隙中的分布规律,确定压驱前后油藏压驱模型中裂缝的延伸长度和宽度。

17.优选地,所述步骤1中,包括以下子步骤:

18.步骤1.1,利用三维制图软件构建三维岩心模型,构建三维岩心模型用于模拟注水井所在储层,三维岩心模型中心设置有用于模拟注水井井口的模拟井口,模拟井口底部设置有多条裂缝,用于模拟注水井周围的裂缝;

19.步骤1.2,将树脂砂充入3d打印机的料缸中,利用吸尘器对3d打印机的磁导轨进行清洁后,设置扫描轨迹参数并生成轨迹,根据生成的轨迹控制3d打印机的铺粉装置进行铺粉处理,使得3d打印机料缸和成型缸的砂面平整;

20.步骤1.3,设置3d打印机的温度,开启3d打印机进行3d打印,打印过程中实时监测3d打印机的运行状态,保证3d打印机的正常运行;

21.步骤1.4,3d打印结束后,制得含裂缝的油藏压驱模型,待含裂缝的油藏压驱模型冷却固化后,取出油藏压驱模型进行淬火处理后,将油藏压驱模型置于恒温箱中进行烘烤,待烘烤结束后,取出油藏压驱模型进行冷却。

22.优选地,所述三维岩心模型呈圆柱体结构,模拟井口设置为呈圆柱体结构的孔洞。

23.优选地,所述步骤1.4中,恒温箱的温度设置为190℃,烘烤时长设置为5h。

24.优选地,所述油藏压驱模型的渗透率计算公式为:

[0025][0026]

式中,q为通过油藏压驱模型的流量,单位为cm3/s;k为油藏压驱模型的渗透率,单位为μm2;μ为地下水的粘度,单位为mpa

·

s;a为油藏压驱模型的截面积,单位为cm2;δpr为两渗流截面间的折算压差,取值为105pa;δl为两渗流截面间的距离,等于油藏压驱模型的长度,单位为cm。

[0027]

本发明所带来的有益技术效果:

[0028]

本发明采用3d打印方法对岩心进行造缝制作含裂缝的油藏压驱模型,相比于常用的采用劈裂法对岩心进行造缝的方式,本发明基于3d打印方法制作的油藏压驱模型,所形

成的裂缝更接近于实际压驱施工时储层内形成的裂缝,实现了对油田现场压驱施工时储层内部裂缝生成过程的真实模拟。

[0029]

同时,本发明通过对水驱后的油藏压驱模型进行核磁共振测试,获取水驱后油藏压驱模型内的裂缝形态,对比压驱前后油藏压驱模型内裂缝的延伸长度和裂缝宽度的变化,直接获取储层内部的结构变化,清楚展示了压驱储层内的裂缝展布形态,为指导油田压驱开发提供了依据。

附图说明

[0030]

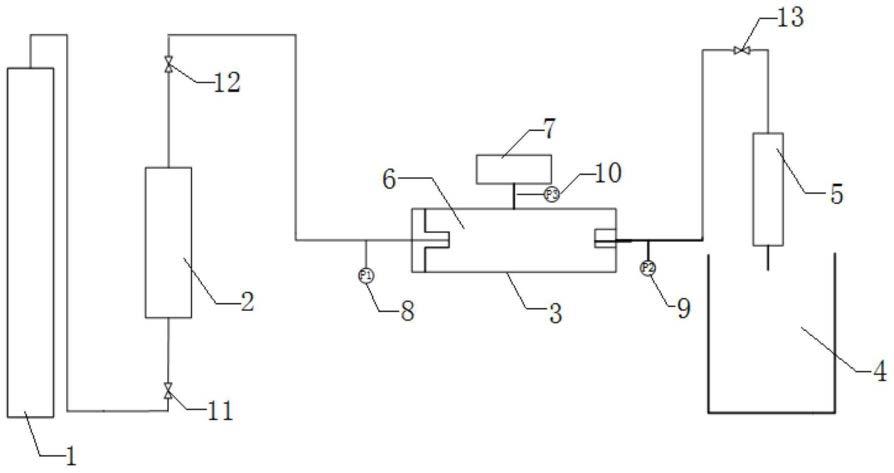

图1为本发明低渗透油藏压驱裂缝展布形态测试装置的结构示意图。

[0031]

图2为本发明油藏压驱模型的结构示意图。

[0032]

图中,1、驱替泵,2、中间容器,3、岩心夹持器,4、废液回收容器,5、液体流量计,6、油藏压驱模型,7、手动泵,8、入口压力表,9、出口压力表,10、围压压力表,11、第一控制阀,12、第二控制阀,13、第三控制阀。

具体实施方式

[0033]

下面结合附图与实施例对本发明作进一步详细描述。

[0034]

本发明提出的一种低渗透油藏压驱裂缝展布形态测试装置,如图1所示,包括驱替泵1、中间容器2、岩心夹持器3和废液回收容器4。

[0035]

所述驱替泵1用于提供驱替压力,驱替泵1的输出端通过进液管路与中间容器2的输入端相连接,中间容器2内充满地下水,中间容器2的输出端通过出液管路与岩心夹持器3的一端相连接,岩心夹持器3的另一端通过废液管路与废液回收容器4相连接,废液回收容器用于回收岩心夹持器内排出的废液,废液管路上设置有液体流量计5,岩心夹持器3内部固定有油藏压驱模型6,岩心夹持器3上设置有手动泵7,手动泵7通过注入管路与岩心夹持器相连接。

[0036]

所述进液管路上设置有第一控制阀11,出液管路上设置有第二控制阀12和入口压力表8,第二控制阀12设置于靠近中间容器一侧,入口压力表8设置于靠近近岩心夹持器一侧,用于测量岩心夹持器的入口压力;废液管路上设置有第三控制阀13和出口压力表9,第三控制阀13设置于靠近液体流量计一侧,出口压力表9设置于靠近岩心夹持器一侧,用于测量岩心夹持器的出口压力;注入管路上设置有围压压力表10,用于测量岩心夹持器内的围压。

[0037]

本发明还提出了一种低渗透油藏压驱裂缝展布形态测试方法,采用如上所述的低渗透油藏压驱裂缝展布形态测试装置,具体包括以下步骤:

[0038]

步骤1,基于3d打印方法制作含裂缝的油藏压驱模型,本实施例中3d打印机采用北京隆源afs-360打印机,该3d打印机包括控制器、成型机、制冷装置和通风机,成型机作为3d打印机的核心部分,包括激光源、成型缸、料缸、加热箱和铺粉装置。

[0039]

本实施例利用3d打印机制作裂缝的油藏压驱模型具体包括以下子步骤:

[0040]

步骤1.1,利用三维制图软件solidworks构建三维岩心模型,并将构建的三维岩心模型存储在*.stl文件中,如图2所示,本实施例中构建的三维岩心模型呈圆柱体结构,高度为l、直径为d,用于模拟注水井所在储层,三维岩心模型的中心位置处钻取有模拟井口,模

拟井口设置为高度为l1、直径为d1的圆柱体孔洞,用于模拟注水井井口,模拟井口底部设置有多条裂缝,裂缝长度为l3、宽度为d,用于模拟注水井周围的裂缝。

[0041]

步骤1.2,本实施例中将足量的树脂砂充入3d打印机的料缸中,使得3d打印机料缸和成型缸的砂面大致平整后,先利用吸尘器清理掉3d打印机磁导轨上的树脂砂,再用棉布或卫生纸再次清理磁导轨,防止3d打印机的铺粉装置在磁导轨上运行时与散落的树脂砂发生摩擦,损坏3d打印机的磁导轨。

[0042]

3d打印机磁导轨清理完成后,对存储有三维岩心模型的*.stl文件进行处理,按照切片厚度为0.2mm切割三维岩心模型,生成cli格式的切片文件,并在3d打印机的成型机上利用arps软件设置扫描轨迹参数并生成轨迹,将轨迹存储于*.afi文件中,根据生成的轨迹控制3d打印机的铺粉装置进行铺粉处理,使得3d打印机料缸和成型缸的砂面平整,若铺粉过程中机料缸内的树脂砂溢出,则需要及时对溢出的树脂砂进行清理,若料缸和成型缸的砂面无法一次铺平,可利用铺粉装置进行多次铺粉。

[0043]

步骤1.3,设置3d打印机的结束温度为65℃,开启3d打印机进行3d打印,为了保证3d打印机的正常运行,实时监测3d打印机的运行状态,3d打印过程中计算机控制激光器发出激光,按照三维岩心模型当前层的预设信息进行扫描,激光扫描烧结形成固体,激光未扫描的地区域仍是粉末,可作为下层零件的支撑。激光烧结完一层后成型缸下移0.2mm,料缸上移0.2mm,铺粉装置再次进行铺粉,然后继续扫描砂体,重复以上过程直到打印至三维岩心模型的最后一层,制得带裂缝的三维岩心模型。

[0044]

步骤1.4,3d打印结束后,开启成型缸冷却1h,待含裂缝的油藏压驱模型冷却固化后,取出油藏压驱模型进行淬火处理,增强油藏压驱模型的表面硬度后,将油藏压驱模型置于温度为190℃的恒温箱中烘烤5h,取出油藏压驱模型进行冷却。

[0045]

步骤2,获取实际储层中的地层水,将地层水注入中间容器内,再将含裂缝的油藏压驱模型置于岩心夹持器中,第一控制阀、第二控制阀和第三控制阀均处于关闭状态。

[0046]

步骤3,设置初始围压值pw和初始流速qw,控制手动泵向岩心夹持器中的油藏压驱模型施加围压,使得油藏压驱模型所受到的围压值增加至初始围压值pw后,开启第一阀门、第二阀门、第三阀门和驱替泵,将驱替泵的流速设置为初始流速qw后进行水驱,记录入口压力表、出口压力表和液体流量计的示数,结合油藏压驱模型的截面积,获取油藏压驱模型的初始渗透率。

[0047]

步骤4,待液体流量计的示数与驱替泵的流速一致时,油藏压驱模型达到稳定状态,保持油藏压驱模型所受到的围压值不变,改变驱替泵的流速继续对油藏压驱模型进行水驱,记录入口压力表、出口压力表和液体流量计的示数,结合油藏压驱模型的截面积,利用公式(1)实时获取油藏压驱模型的渗透率,直至油藏压驱模型的渗透率达到初始渗透率的五倍时,关闭第一阀门、第二阀门、第三阀门和驱替泵。

[0048]

本实施例中油藏压驱模型的渗透率计算公式为:

[0049][0050]

式中,q为通过油藏压驱模型的流量,单位为cm3/s;k为油藏压驱模型的渗透率,单位为μm2;μ为地下水的粘度,单位为mpa

·

s;a为油藏压驱模型的截面积,单位为cm2;δpr为两渗流截面间的折算压差,取值为105pa;δl为两渗流截面间的距离,等于油藏压驱模型的

长度,单位为cm。

[0051]

步骤5,将油藏压驱模型从岩心夹持器中取出,利用核磁共振仪对油藏压驱模型进行核磁共振测试,获取压驱后流体在油藏压驱模型各孔隙中的分布规律,确定压驱前后油藏压驱模型中裂缝的延伸长度和宽度。

[0052]

本实施例通过模拟压驱注水过程并对比压驱前后油藏压驱模型中裂缝的延伸长度和宽度,真实获取了压驱注水过程中储层的裂缝扩展形态,为指导压驱开发提供了依据。

[0053]

在本发明描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0054]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1