一种水平定向钻机施工工艺模拟评价系统和方法

1.本发明涉及一种施工工艺模拟评价系统和方法,特别涉及一种水平定向钻机施工工艺模拟评价系统和方法。

背景技术:

2.目前,对于下穿公路、铁路、桥梁和河道的各类市政管道一般采用水平定向钻的方式进行钻孔施工,该钻孔施工技术虽在穿越长度、穿越复杂地层方面不断刷新记录;但受地形、地貌以及河流特殊地质等条件的影响,特别是长距离穿越卵石、圆砾地层时和一些无规律的钻孔轨迹,由于地层各向异性和造斜工具能力等因素的影响,实际钻孔轨迹往往不能沿设计的轨迹前进,一旦轨迹偏离设计的轨迹,不仅造成巨大的经济损失,还对地表造成了不可修复的生态破坏。而国内外主要通过在钻头安装磁强针、加速度计传感器和偶极子发射源与定位跟踪仪结合来对钻进轨迹进行导向定位。而为了使钻头更准确地钻达目标点,必须对钻孔系统进行评价,而目前对于钻孔实际轨迹的分析评价(如专利文献cn112364510a、cn 105335983a和cn 106437677a),涉及到的参数较多,数据采集频率不高导致轨迹测量误差较大,且目前几乎没有针对水平定向钻机施工工艺的评价系统和方法,若采用现场施工工艺评价方法,不仅消耗较大的人力、物力和经济,还会给生态环境造成一定程度的破坏,这将给实际工程中的水平定向钻孔施工带来不利的影响。

3.微机电系统(mems,micro-electro-mechanical system),也叫做微电子机械系统、微系统、微机械等,指尺寸在几毫米乃至更小的高科技装置。微机电系统其内部结构一般在微米甚至纳米量级,是一个独立的智能系统。微机电系统能够很好的解决采集频率不高的问题。

技术实现要素:

4.针对目前钻孔轨迹和质量评价涉及的参数较多、数据采集频率不高、测量误差较大和缺乏水平定向钻机施工工艺模拟评价系统和方法的技术问题,提出一种水平定向钻机施工工艺模拟评价系统和方法,具体为:

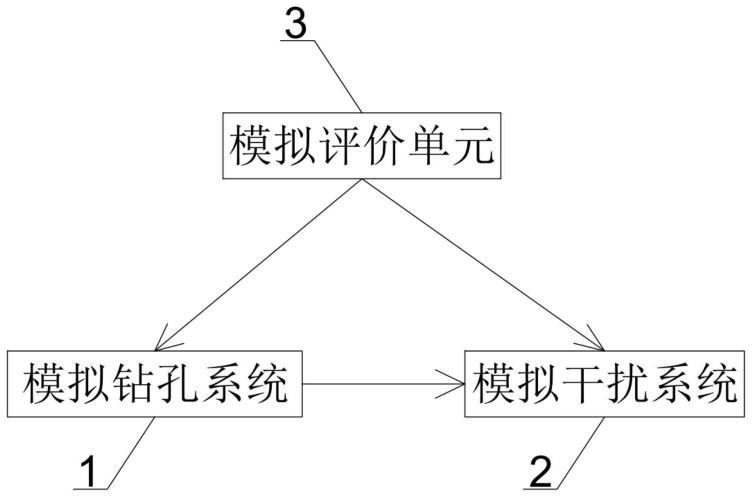

5.一种水平定向钻机施工工艺模拟评价系统,包括模拟钻孔系统、模拟干扰系统、模拟评价单元,所述模拟钻孔系统包括钻头、钻杆、惯性传感单元组、数据采集箱和数据分析设备,所述模拟干扰系统包括入口无干扰段、外部磁场干扰段、岩层干扰段、水压干扰段、复合干扰段和出口无干扰段,所述模拟评价单元包括模拟钻头损伤评价单元、模拟钻孔轨迹偏离评价单元、模拟钻孔效率评价单元和模拟钻孔环境影响评价单元;所述数据采集箱与所述数据分析设备连接;所述模拟钻孔系统在模拟干扰系统中进行模拟钻孔,模拟评价单元对钻孔后的施工工艺进行评价;所述模拟钻头损伤评价单元通过测量钻头表面磨损程度和裂纹分布进行定量评价,所述模拟钻孔轨迹偏离评价单元通过钻孔实际轨迹与设计轨迹对比后进行定量评价,所述模拟钻孔效率评价单元通过钻孔轨迹单位长度完成时间进行定量评价,所述模拟钻孔环境影响评价单元通过钻孔过程中工程地质表层振动和泥浆排出量

进行定量评价。

6.进一步,每个惯性传感单元组中各惯性传感单元之间均有线连接,每个惯性传感单元均包括mems三轴加速度计、mems三轴陀螺仪和封装载体,所述mems三轴加速度计和所述mems三轴陀螺仪均位于封装载体内,所述mems三轴加速度计用于测量所在位置的重力加速度的三个坐标分量(g

x

,gy,gz),其中x轴正方向与钻孔方向一致,坐标系为左手坐标系;所述mems三轴陀螺仪用于测量所在位置的地磁场的三个分量(m

x

,my,mz),其中x轴正方向与钻孔方向一致,坐标系为右手坐标系。

7.进一步,所述模拟干扰系统中的入口无干扰段和出口无干扰段分别与钻孔轨迹设计的初始段和结束段一致;所述外部磁场干扰段与钻孔轨迹设计的初始段延伸段一致;所述岩层干扰段根据实际工程地质条件设置相应的工程地质环境;所述水压干扰段为地下水压干扰段;所述复合干扰段为外部磁场、岩层干扰和水压干扰复合的干扰段。

8.一种水平定向钻机施工工艺模拟评价方法,所述模拟评价方法包括以下步骤:

9.s1.按照轨迹设计曲线制作模拟干扰系统中的入口无干扰段和出口无干扰段,根据工程地质条件和施工工艺评价要求设置模拟干扰系统中的外部磁场干扰段、岩层干扰段、水压干扰段和复合干扰段,并在模拟干扰系统中布置振动检测仪;

10.s2.将钻头放入模拟干扰系统中进行钻孔,并开始计时,钻头钻出出口干扰段时结束计时,模拟钻孔轨迹长度除以计时时间为模拟钻孔效率;

11.s3.根据mems三轴加速度计测量的钻头所在位置地磁场的三个分量(m

x

,my,mz),通过数据分析设备计算出钻头所在位置与水平地面的俯仰角(θ)和与钻孔方向的航向角(φ);

12.s4.根据mems三轴陀螺仪测量的三个分量(m

x

,my,mz),通过数据分析设备对mems三轴陀螺仪进行非水平校正,得到校正后的航向角(ψ);

13.s5.步骤s3和s4为单个测量点的计算方法,随着钻孔的深入,测量点不断增加,设定靠近钻机一段为零点,钻头端为尾,垂直地面向上为z轴,沿预定钻孔方向为x轴,垂直于z轴和x轴为y轴;各测量点序号随着钻孔轨迹延伸不断增加,每次测量后一个测点替换前一个测点;

14.s6.在步骤s5测量中,每次测量都对钻孔轨迹上固定位置的坐标值的多个数据进行平均,得到钻孔轨迹各点的最终坐标;

15.s7.根据步骤s6中得到的轨迹各点最终坐标,通过数据分析设备绘制出实时模拟钻孔轨迹曲线;

16.s8.将步骤s7中得到的实时模拟钻孔轨迹曲线与设计钻孔轨迹曲线进行曲线各点坐标标准差计算,绘制标准差分布图,将不同干扰段的标准差总和作为该干扰段钻孔轨迹偏离评价的定量指标;

17.s9.将钻孔过程中振动检测仪收集到的振动速度、加速度取绝对值后分别进行求和,将求和结果和泥浆总排出质量作为模拟钻孔环境影响评价指标;

18.s10.将钻孔后的钻头清洗烘干后测量质量,减去钻孔前质量,所得质量差为钻头磨损量,并将钻头质量损失量、裂纹新增数量、裂纹新增宽度、裂纹新增长度、裂纹新增深度作为钻头损伤评价指标。

19.进一步,通过mems三轴加速度计测量所得的俯仰角(θ)和航向角(φ)的计算公式

分别为和

20.式中:g

x

,gy,gz分别表示三轴加速度计在x、y、z方向上的加速度。

21.进一步,根据mems三轴陀螺仪的数据,通过公式:

22.m'

x

=m

x

cosθ+mzsinθ

23.m'y=mycosφ+m

x

sinθsinφ-mzcosθsinφ

24.m'z=-m

x

sinθcosφ+mzcosθcosφ+mysinφ

25.对mems三轴陀螺仪进行非水平校正,得到校正后地磁场的分量(m'

x

,m'y,m'z),并根据公式:

[0026][0027]

得到校正后的航向角(ψ)。

[0028]

式中:m'

x

,m'y,m'z分别表示地磁场在x、y、z方向上的分量。

[0029]

进一步,根据公式:

[0030]

x

n+1

=xn+l

n+1

cosθ

n+1

cosψ

n+1

[0031]yn+1

=yn+l

n+1

cosθ

n+1

sinψ

n+1

[0032]zn+1

=zn+l

n+1

sinθ

n+1

[0033]

计算得到轨迹各点的坐标。

[0034]

式中:x

n+1

、y

n+1

、z

n+1

分别为第(n+1)节钻杆中传感器安装位置的三维坐标;l为单节钻杆的长度。

[0035]

进一步,根据公式:

[0036][0037][0038][0039]

计算得到轨迹各点的最终坐标。

[0040]

进一步,所述轨迹测量点间隔为1米。

[0041]

本发明采用在钻杆中布置mems三轴加速度计和mems三轴陀螺仪,实现了钻孔实时轨迹上各点的数据采集和传输,并极大提高数据采集频率、精度和效率,为模拟钻孔轨迹偏离评价提供数据支持。传统测量方法通过钻头上布设传感器来测量每个点的坐标,计算轨迹时需要前几次的测量结果,这样就导致了累计误差较大。本发明所使用的方法是通过实时采集每个节点的数据进行轨迹的计算,没有误差累计的优点,且计算精度高。同时,本发明一种水平定向钻机施工工艺模拟评价系统和方法,不仅可以对模拟钻孔轨迹进行定量评价,还可以实现对钻头的损伤进行定量模拟评价、钻孔效率进行定量模拟评价、钻孔环境影响进行定量模拟评价,通过对钻机设备以及钻孔过程中的影响因素进行评价,为实际工程钻孔方案优化提供数据支撑,同时显著降低实际工程中由于未对钻机进行施工工艺评价造

成钻孔失败带来的经济损失。

附图说明

[0042]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0043]

图1为一种水平定向钻机施工工艺模拟评价系统和方法结构示意图。

[0044]

图2为一种水平定向钻机施工工艺模拟评价系统和方法中钻孔系统结构示意图。

[0045]

图3为一种水平定向钻机施工工艺模拟评价系统和方法中干扰系统的结构示意图。

[0046]

图4为一种水平定向钻机施工工艺模拟评价系统和方法中钻孔系统中俯仰角的结构示意图。

[0047]

图5为一种水平定向钻机施工工艺模拟评价系统和方法中钻孔系统中航向角的结构示意图。

[0048]

图6为一种水平定向钻轨迹实时动态监测系统和方法中惯性传感单元组布设示意图。

[0049]

图7为一种水平定向钻轨迹实时动态监测系统和方法中惯性传感单元结构示意图。

[0050]

图8为一种水平定向钻轨迹实时动态监测系统和方法中惯性传感单元组阵列式结构布设示意图。

[0051]

本发明目的的实现、功能特点和优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0052]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

如图1至图3所示,一种水平定向钻机施工工艺模拟评价系统,包括模拟钻孔系统1、模拟干扰系统2、模拟评价单元3,所述模拟钻孔系统1包括钻头4、钻杆5、惯性传感单元组6、数据采集箱7和数据分析设备8,所述模拟干扰系统2包括入口无干扰段9、外部磁场干扰段10、岩层干扰段11、水压干扰段12、复合干扰段13和出口无干扰段14,所述模拟评价单元包括模拟钻头损伤评价单元、模拟钻孔轨迹偏离评价单元、模拟钻孔效率评价单元和模拟钻孔环境影响评价单元;所述数据采集箱与所述数据分析设备连接;所述模拟钻孔系统在模拟干扰系统中进行模拟钻孔,模拟评价单元对钻孔后的施工工艺进行评价;所述模拟钻头损伤评价单元通过测量钻头表面磨损程度和裂纹分布进行定量评价,所述模拟钻孔轨迹偏离评价单元通过钻孔实际轨迹与设计轨迹对比后进行定量评价,所述模拟钻孔效率评价单元通过钻孔轨迹单位长度完成时间进行定量评价,所述模拟钻孔环境影响评价单元通过钻孔过程中工程地质表层振动和泥浆排出量进行定量评价。

[0054]

本发明的评价系统对钻头的损伤进行定量模拟评价、对钻孔轨迹偏离进行定量模拟评价、对钻孔效率进行定量模拟评价、对钻孔环境影响进行定量模拟评价,通过对钻机设备以及钻孔过程中的影响因素进行评价,为实际工程钻孔方案优化提供数据支撑,同时显著降低实际工程中由于未对钻机进行施工工艺评价造成钻孔失败带来的经济损失。

[0055]

模拟钻头损伤评价单元具体评价过程为:在钻头安装前,对钻头进行清洗干燥处理,称量钻头质量(记为m1),并记录钻头表面裂纹数量(n1)、宽度(b1)、长度(l1)和深度(d1);待钻头从出口无干扰段钻出后,进行清洗干燥处理,随后称量钻头质量(记为m2),并记录钻头表面裂纹数量(n2)、宽度(b2)、长度(l2)和深度(d2)。由此计算钻头质量损失量(m)、裂纹新增数量(n)、裂纹新增宽度(b)、裂纹新增长度(lz)和裂纹新增深度(d)(m=m

2-m1,n=n

2-n1;b=b

2-b1,lz=l

2-l1,d=d

2-d1),并将其作为钻头损失评价定量指标,数值越小,表明钻头损伤越小。

[0056]

模拟钻孔轨迹偏离评价单元具体评价过程为:通过安装在钻杆中的惯性传感单元组测量出模拟钻孔过程中的钻孔轨迹s1,通过三维坐标系,计算模拟钻孔轨迹s1与实际设计的钻孔轨迹s0的三维坐标位移偏离量x1、y1、z1和角度偏离量θ

x

、θy、θz,将位移偏离量和角度偏离量作为模拟钻孔轨迹偏离定量评价指标,数值越小,表明模拟钻孔轨迹偏离程度越小。

[0057]

模拟钻孔效率评价单元具体评价过程为:将钻头放入模拟干扰系统中进行钻孔,并开始计时,钻头钻出出口干扰段时结束计时,所用时间记为t,该段时间内模拟钻孔轨迹的长度记为ls,模拟钻孔轨迹长度ls除以所用时间t即为模拟钻孔效率ρ(ρ=ls/t),单位为m/h,数值越大,表明钻孔效率越高。

[0058]

模拟钻孔环境影响评价单元具体评价过程为:将钻孔过程中振动检测仪收集到的振动速度v、加速度

ɑ

取绝对值后分别进行求和并记为σ,将求和结果σ和泥浆总排出质量m作为模拟钻孔环境影响定量评价指标,数值越大,表明钻孔对环境影响越大。

[0059]

如图4所示,钻杆与水平地面的夹角为俯仰角θ。如图5所示,钻杆与钻孔前进方向的夹角为航向角ψ。如图6所示,所述惯性传感单元组是由五个惯性传感单元组成的正四面体结构,所述五个惯性传感单元分别位于正四面体的顶点和体心。所述惯性传感单元组中的惯性传感单元坐标轴正方向如图6所示。

[0060]

本发明所使用的方法是通过实时采集每个节点的数据进行轨迹的计算,没有误差累计的优点,提供了计算精度。如图7所示,所述惯性传感单元包括mems三轴加速度计、mems三轴陀螺仪和封装载体,所述mems三轴加速度计和所述mems三轴陀螺仪位于封装载体外表面。如图8所示,惯性传感单元组布设在水平定向钻中每节钻杆内壁中部上下顶点,形成线性阵列式结构。

[0061]

每个惯性传感单元组中各惯性传感单元之间均有线连接,每个惯性传感单元均包括mems三轴加速度计、mems三轴陀螺仪和封装载体,所述mems三轴加速度计和所述mems三轴陀螺仪均位于封装载体内,所述mems三轴加速度计用于测量所在位置的重力加速度的三个坐标分量(g

x

,gy,gz),其中x轴正方向与钻孔方向一致,坐标系为左手坐标系;所述mems三轴陀螺仪用于测量所在位置的地磁场的三个分量(m

x

,my,mz),其中x轴正方向与钻孔方向一致,坐标系为右手坐标系。

[0062]

所述模拟干扰系统中的入口无干扰段和出口无干扰段分别与钻孔轨迹设计的初始段和结束段一致;所述外部磁场干扰段与钻孔轨迹设计的初始段延伸段一致;所述岩层

干扰段根据实际工程地质条件设置相应的工程地质环境;所述水压干扰段为地下水压干扰段;所述复合干扰段为外部磁场、岩层干扰和水压干扰复合的干扰段。

[0063]

模拟干扰系统并不限于设置为上述几个干扰段,可以根据实际情况进行设置,以便于对相应工程实际情况进行模拟操作、数据采集及相关评价。

[0064]

基于本发明实施例所提供的上述模拟评价系统,本发明实施例还提供了一种水平定向钻机施工工艺模拟评价方法,所述模拟评价方法包括以下步骤:

[0065]

s1.按照轨迹设计曲线制作模拟干扰系统中的入口无干扰段和出口无干扰段,根据工程地质条件和施工工艺评价要求设置模拟干扰系统中的外部磁场干扰段、岩层干扰段、水压干扰段和复合干扰段,并在模拟干扰系统中布置振动检测仪;

[0066]

s2.将钻头放入模拟干扰系统中进行钻孔,并开始计时,钻头钻出出口干扰段时结束计时,模拟钻孔轨迹长度除以计时时间为模拟钻孔效率;

[0067]

s3.根据mems三轴加速度计测量的钻头所在位置地磁场的三个分量(m

x

,my,mz),通过数据分析设备计算出钻头所在位置与水平地面的俯仰角(θ)和与钻孔方向的航向角(φ);

[0068]

s4.根据mems三轴陀螺仪测量的三个分量(m

x

,my,mz),通过数据分析设备对mems三轴陀螺仪进行非水平校正,得到校正后的航向角(ψ);

[0069]

s5.步骤s3和s4为单个测量点的计算方法,随着钻孔的深入,测量点不断增加,设定靠近钻机一段为零点,钻头端为尾,垂直地面向上为z轴,沿预定钻孔方向为x轴,垂直于z轴和x轴为y轴;各测量点序号随着钻孔轨迹延伸不断增加,每次测量后一个测点替换前一个测点;

[0070]

s6.在步骤s5测量中,每次测量都对钻孔轨迹上固定位置的坐标值的多个数据进行平均,得到钻孔轨迹各点的最终坐标;

[0071]

s7.根据步骤s6中得到的轨迹各点最终坐标,通过数据分析设备绘制出实时模拟钻孔轨迹曲线;

[0072]

s8.将步骤s7中得到的实时模拟钻孔轨迹曲线与设计钻孔轨迹曲线进行曲线各点坐标标准差计算,绘制标准差分布图,将不同干扰段的标准差总和作为该干扰段钻孔轨迹偏离评价的定量指标;

[0073]

s9.将钻孔过程中振动检测仪收集到的振动速度、加速度和位移值取绝对值后分别进行求和,将求和结果和泥浆总排出质量作为模拟钻孔环境影响评价指标;

[0074]

s10.将钻孔后的钻头清洗烘干后测量质量,减去钻孔前质量,所得质量差为钻头磨损量,并将钻头质量损失量、裂纹新增数量、裂纹新增宽度、裂纹新增长度、裂纹新增深度作为钻头损伤评价指标。

[0075]

通过mems三轴加速度计测量所得的俯仰角(θ)和航向角(φ)的计算公式分别为和

[0076]

式中:g

x

,gy,gz分别表示三轴加速度计在x、y、z方向上的加速度。

[0077]

根据mems三轴陀螺仪的数据,通过公式:

[0078]

m'

x

=m

x

cosθ+mzsinθ

[0079]

m'y=mycosφ+m

x

sinθsinφ-mzcosθsinφ

[0080]

m'z=-m

x

sinθcosφ+mzcosθcosφ+mysinφ

[0081]

对mems三轴陀螺仪进行非水平校正,得到校正后地磁场的分量(m'

x

,m'y,m'z),并根据公式:

[0082][0083]

得到校正后的航向角(ψ)。

[0084]

式中:m'

x

,m'y,m'z分别表示地磁场在x、y、z方向上的分量。

[0085]

根据公式:

[0086]

x

n+1

=xn+l

n+1

cosθ

n+1

cosψ

n+1

[0087]yn+1

=yn+l

n+1

cosθ

n+1

sinψ

n+1

[0088]zn+1

=zn+l

n+1

sinθ

n+1

[0089]

计算得到轨迹各点的坐标。

[0090]

式中:x

n+1

、y

n+1

、z

n+1

分别为第(n+1)节钻杆中传感器安装位置的三维坐标;l为单节钻杆的长度。

[0091]

根据公式:

[0092][0093][0094][0095]

计算得到轨迹各点的最终坐标。

[0096]

所述轨迹测量点间隔为1米。

[0097]

本发明所使用的方法是通过实时采集每个节点的数据进行轨迹的计算,没有误差累计的优点,提供了计算精度。本发明一种水平定向钻机施工工艺模拟评价系统和方法,采用干扰系统模拟实际工程现场的各种影响因素,并采用评价系统对干扰系统引起钻孔系统效能变化进行定量评价,实现了室内低成本仿真模拟钻孔过程和施工工艺评价,为实际钻孔工程中钻孔系统优化和钻孔施工工艺评价提供有针对性的参考。

[0098]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1