一种基于菌源脲酶的尾矿砂生物胶结充填方法及其系统

1.本发明涉及采空区充填技术领域,尤其涉及一种基于菌源脲酶的尾矿砂生物胶结充填方法及其系统。

背景技术:

2.在矿产资源的采、选、冶过程中会产生大量尾矿,将其堆存在尾矿库不仅占用大量土地,还可能因尾矿库溃坝而诱发滑坡、泥石流等灾害,给人民生命及财产安全造成严重威胁。对于含重金属的尾矿,其随意堆放还可能对周边土壤、地表水和地下水造成污染,影响生态环境。针对上述问题,国内外提出了多种尾矿资源化利用方案,比如将尾砂用作矿山地下开采采空区的充填料。既有的尾砂充填采空区技术是将尾砂与一定比例的水泥和水混合搅拌均匀,形成充填浆料,用于采空区的充填。显然,水泥是既有尾砂充填采空区技术最主要的胶结材料。然而,该技术主要存在如下缺陷:(1)水泥生产需消耗大量的能源资源,并向大气排放大量的粉尘、二氧化硫、氮氧化物等大气污染物,以及引起“温室效应”的二氧化碳气体;(2)水泥为主的充填体固结后易受到温度、爆破振动等因素的影响而发生开裂,采用水泥浆难以进行原位修复,导致充填后的采空区稳定性降低;(3)水泥基充填料浆的流动性差,不易进入采空区的小缝隙中,或易在充填体中形成空洞,进而影响采空区充填体强度。

技术实现要素:

3.为此,需要提供一种基于菌源脲酶的尾矿砂生物胶结充填方法及其系统,以解决现有技术中采空区以水泥为主的胶结材料充填方法导致的环境污染、高耗能以及充填体抗压强度低、易开裂的问题。

4.为实现上述目的,本发明提供了一种基于菌源脲酶的尾矿砂生物胶结充填方法,包括以下步骤:

5.细菌脲酶提取,将扩培得到的产脲酶菌菌液先进行低温超声破碎,而后再进行低温高速离心提取,得到细菌脲酶液;

6.胶结液配制,将相同摩尔质量的氯化钙和尿素与一定体积的水混合搅拌,得到胶结液;

7.处理液配制,先将所述细菌脲酶液ph值调节至弱酸性,再与一定体积所述胶结液混合,得到处理液;

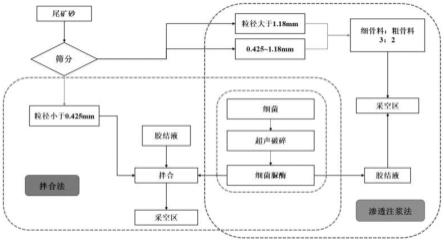

8.尾矿砂分级,将尾矿砂筛分成第一尾砂、第二尾砂和第三尾砂,所述第一尾砂的粒径大于1.18mm,所述第二尾砂的粒径大于0.425mm且小于等于1.18mm,所述第三尾砂的粒径小于等于0.425mm;

9.采空区充填,包括深部采空区充填和近地表采空区充填,所述深部采空区充填采用一相渗透注浆法,先将所述第一尾砂和第二尾砂混合形成骨料充填至所述深部采空区,再按预设时间间隔采用一相渗透注浆法向已充填的深部采空区注入所述处理液;所述近地表采空区充填采用拌和充填与两相渗透注浆相结合的方法,先将所述第三尾砂、所述胶结

液和所述细菌脲酶拌和得到充填料浆,并将所述充填料浆向采空区进行拌和充填,而后再按预设时间间隔采用两相渗透注浆法向已充填所述充填料浆的所述近地表采空区分别先后注入所述细菌脲酶液和所述胶结液。

10.上述技术方案是从产脲酶菌中提取菌液脲酶,利用脲酶诱导具有胶结及填充作用的碳酸钙沉积,对充填在采空区的尾矿砂进行原位胶结固化。这种生物胶结充填方法有别于已有报道的一些基于微生物作用的充填材料及其方法。例如,目前为了解决co2地质封存占用大量空间的问题和传统水泥基胶结充填材料带来的环境负面效应问题,利用碳酸酐酶菌将co2转化为co

32-,再与钙源结合形成碳酸钙胶凝,碳酸钙凝胶将骨料胶结形成胶结充填材料矿化封存co2。该技术直接利用碳酸酐酶菌可能会对生态环境造成生物安全风险,处理效率低,并且在该技术应用过程中受应用场景是否含氧等因素限制。

11.本发明中,用相同摩尔质量的氯化钙和尿素与一定体积的水混合搅拌,得到胶结液。其中,氯化钙用于提供ca

2+

源,尿素在菌源脲酶作用下水解生成铵根离子和碳酸根离子,并与ca

2+

形成具有胶结及填充作用的碳酸钙沉积,将充填在采空区的尾矿砂胶结成整体并填充其孔隙,从而达到提高充填体强度并降低其渗透性的目的。

12.本发明对来自选矿厂的尾矿砂进行不同尺寸级别分选。分选采用振动筛,通过人工操控或者预先编辑的控制程序,将尾矿砂筛分成大于1.18m、大于0.425mm且小于等于1.18mm和小于等于0.425mm三个不同的粒径尺寸。对于粒径大于1.18mm的第一尾砂(粗骨料)和粒径在0.425mm~1.18mm的第二尾砂(细骨料),按一定的体积比混合形成骨料送入位置离地面较深的采空区,然后再将细菌脲酶液和胶结液配制的处理液注入,即对采空区采用拌和充填与两相渗透注浆相结合的方法。对于粒径小于0.425mm的第三尾矿砂采用拌和充填与两相渗透注浆相结合,即先将第三尾矿砂与细菌脲酶液和胶结液混合,制备出流体状充填料浆,再对位置离地面较近采空区进行充填。

13.需要说明的是,对于具有不规则形状的三种不同尺寸级别尾矿砂,涉及到其尺寸大小时指的是尾矿砂的等效粒径。

14.本发明所指的深部采空区的一相渗透注浆法,是先将所述第一尾砂和第二尾砂混合形成骨料充填至所述深部采空区,再向已充填的深部采空区按预设间隔时间注入由所述细菌脲酶和所述胶结液配制的处理液;对于近地表采空区的拌和法充填与两相渗透注浆相结合的方法,是先将所述第三尾砂、所述胶结液和所述细菌脲酶拌和得到充填料浆,并将所述充填料浆向采空区进行拌和充填,而后再向已充填的近地表采空区按预设间隔时间分别先后注入细菌脲酶液和胶结液进行两相渗透注浆原位加固。

15.本发明的至少一个实施例提供的基于菌源脲酶的尾矿砂生物胶结充填方法,所述产脲酶菌为巴氏芽孢八叠球菌。巴氏芽孢八叠球菌为兼性厌氧芽孢杆菌,是一种产酶微生物,分离自土壤,没有病原性并具有极好的环境友好性和极端耐碱性。

16.本发明的至少一个实施例提供的基于菌源脲酶的尾矿砂生物胶结充填方法,在所述细菌脲酶提取步骤中,所述低温超声破碎时温度控制为小于等于30℃,并实时监测菌液浓度,当所述低温超声破碎过程在所述产脲酶菌菌液的od

600

值低于0.1时终止,所述低温高速离心提取时温度控制为4℃、转速为10000r/min,时间为10min~15min,以保证细菌脲酶的活性,从而达到无生物安全风险、处理效率高、有氧和无氧环境均可应用等优点。

17.本发明的至少一个实施例提供的基于菌源脲酶的尾矿砂生物胶结充填方法,所述

处理液配制中所述细菌脲酶液ph值调节采用浓度低于2.0m的盐酸或醋酸,将其ph值调节至5.5~6.5。将细菌脲酶液的ph值调至该范围,可避免配制的处理液立即发生生化反应诱导碳酸钙沉积,即为处理液的传输提供一个窗口期,以保证处理液能更为均匀地注入尾矿砂孔隙内;同时,在该ph值范围内,可保证处理液中的细菌脲酶具备较好的活性,有利于将处理液中的尿素水解成铵根离子和碳酸根离子的需求,并促进co

32-与ca

2+

结合形成具有优良胶结及填充作用的碳酸钙沉积。

18.在所述深部采空区充填时,所述第二尾砂和第一尾砂以质量比为2:1~4:3形成骨料,所述处理液中含氯化钙和尿素的摩尔浓度为0.75m~1.25m、脲酶活性大于等于3mm/min。这样,处理液诱导沉积的碳酸钙与骨料之间才能形成优良的胶结体。

19.本发明的至少一个实施例提供的基于菌源脲酶的尾矿砂生物胶结充填方法,在所述近地表采空区充填时,所述第三尾砂与所述胶结液和所述细菌脲酶以固液比为2:1~2.5:1混合得到充填料浆,所述胶结液和所述细菌脲酶液混合后的氯化钙和尿素的摩尔浓度为0.75m~1.25m、脲酶活性大于等于3mm/min。拌和充填时,细菌脲酶液和胶结液与第三尾砂拌和后一起注入采空区,此过程中脲酶的量不会出现损失。但是,采用两相渗透注浆时,细菌脲酶液先进入充填料浆形成的充填体缝隙,在后注入的胶结液到达相应的缝隙位置时会导致一部分的脲酶被排出。因此,两相注浆方法中所用细菌脲酶液的脲酶活性需高于拌和充填中脲酶液与胶结液混合后的脲酶活性,这样才能保证拌和充填后原位加固效果。因此,优选的方案中,所述细菌脲酶液的脲酶活性大于等于10mm/min,所述胶结液中含氯化钙和尿素的摩尔浓度为0.75m~1.25m。

20.本发明的至少一个实施例提供的基于菌源脲酶的尾矿砂生物胶结充填方法,第一次深部采空区充填之后,再按预设时间间隔采用一相渗透注浆法向已充填的深部采空区注入所述处理液时,每次注入的所述处理液的体积为尾矿砂总孔隙体积的1.2~1.3倍;第一次近地表采空区充填之后,再按预设时间间隔采用两相渗透注浆相结合法向已充填的近地表采空区注入所述细菌脲酶液和所述胶结液的体积之和为尾矿砂总孔隙体积的1.2~1.3倍。其中,深部采空区充填和近地表采空区充填两次涉及的所述预设时间间隔均为20h~28h。

21.需要指出的是,这里的尾矿砂总孔隙体积指的是后一次要注入处理液进行原位加固前所测量或计算得到的孔隙体积总和。因此,很容易理解,随着原位加固处理次数的增多,“尾矿砂总孔隙体积”值将不断减小至近乎于0,然后可以不再继续注入处理液或注入细菌脲酶液和胶结液进行原位加固处理。

22.第二方面,本发明还提供了一种基于菌源脲酶的尾矿砂生物胶结充填系统来实施第一方面的基于菌源脲酶的尾矿砂生物胶结充填方法,该系统包括:

23.中央集成控制系统;

24.细菌脲酶提取子系统,包括产脲酶菌扩培设备、超声破碎设备、冷却设备、菌液浓度实时监测设备、温度监测设备、低温高速离心设备、低温存储设备和ph值调节设备;

25.胶结液配制和加料子系统,包括氯化钙和尿素原料储存设备、加料搅拌设备和胶结液储存设备;

26.尾矿砂分级子系统,包括分层式振荡筛分设备和与之相接通的第一尾砂、第二尾砂和第三尾砂料仓;

27.充填料浆拌和子系统,包括细菌脲酶输送装置、胶结液输送装置、第三尾砂输送装置和充填料浆拌和料仓;和

28.采空区充填子系统,包括第一尾砂和第二尾砂混合拌料和下料装置、细菌脲酶液和胶结液配制处理液的拌料和下料装置。

29.区别于现有技术,上述技术方案提供了一种基于从产脲酶菌中提取的细菌脲酶液的采空区生物胶结材料,来代替传统的以水泥为主要原料的采空区充填浆料,可避免使用的水泥在生产过程中会产生大量粉尘,且存在高能耗和环境污染问题,是一种环境友好型胶结材料,同时也在一定程度上降低了充填成本。具体地,本发明将尾矿砂按照不同粒径范围进行筛分,并分别采用了一相渗透注浆法和拌和充填法与两相渗透注浆相结合的方法进行原位胶结固化,大大提高了尾矿砂的利用率。因减少或替代了水泥,水泥用量的减少必然降低水泥生产的能源供应和污染压力。当出现如爆破振动等因素导致充填体出现裂缝强度降低时,可继续进行原位加固处理,修复受损部位,改善了使用水泥为主的充填体开裂后无法修复的弱稳定性问题。同时,使用菌源脲酶液提升了充填浆料的流动性和生物安全性,使得充填体的各个微小间隙都能被充填,显著提高采空区充填体的抗压强度。进一步地,本发明提供的方案在无氧和有氧采空区环境均能发挥卓越的作用,为采空区充填提供了更加绿色、环保、高效、安全的生物胶结充填新思路。

附图说明

30.图1为本发明一具体实施例所述一种基于菌源脲酶的尾矿砂生物胶结充填方法流程图;

31.图2为本发明一具体实施例所述一种基于菌源脲酶的尾矿砂生物胶结充填系统的示意图;

32.图3为本发明一具体实施例所述一种基于菌源脲酶的尾矿砂生物胶结充填所适用的采空区示意图;

33.图4为本发明一具体实施例第三尾矿砂与处理液胶结试样实拍图;

34.图5为本发明一具体实施例第一尾砂和第二尾矿砂以质量比4:3形成骨料与处理液进行胶结试样实拍图。

具体实施方式

35.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

36.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中各个位置出现的“实施例”一词并不一定指代相同的实施例,亦不特别限定其与其它实施例之间的独立性或关联性。原则上,在本技术中,只要不存在技术矛盾或冲突,各实施例中所提到的各项技术特征均可以以任意方式进行组合,以形成相应的可实施的技术方案。

37.除非另有定义,本文所使用的技术术语的含义与本技术所属技术领域的技术人员通常理解的含义相同;本文中对相关术语的使用只是为了描述具体的实施例,而不是旨在限制本技术。

38.在本技术的描述中,用语“和/或”是一种用于描述对象之间逻辑关系的表述,表示可以存在三种关系,例如a和/或b,表示:存在a,存在b,以及同时存在a和b这三种情况。另外,本文中字符“/”一般表示前后关联对象是一种“或”的逻辑关系。

39.在本技术中,诸如“第一”和“第二”之类的用语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何实际的数量、主次或顺序等关系。

40.在没有更多限制的情况下,在本技术中,语句中所使用的“包括”、“包含”、“具有”或者其他类似的表述,意在涵盖非排他性的包含,这些表述并不排除在包括所述要素的过程、方法或者产品中还可以存在另外的要素,从而使得包括一系列要素的过程、方法或者产品中不仅可以包括那些限定的要素,而且还可以包括没有明确列出的其他要素,或者还包括为这种过程、方法或者产品所固有的要素。

41.与《审查指南》中的理解相同,在本技术中,“大于”、“小于”、“超过”等表述理解为不包括本数;“以上”、“以下”、“以内”等表述理解为包括本数。此外,在本技术实施例的描述中“多个”的含义是两个以上(包括两个),与之类似的与“多”相关的表述亦做此类理解,例如“多组”、“多次”等,除非另有明确具体的限定。

42.在本技术实施例的描述中,所使用的与空间相关的表述,诸如“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“垂直”“顶”“底”“内”“外”“顺时针”“逆时针”“轴向”“径向”“周向”等,所指示的方位或位置关系是基于具体实施例或附图所示的方位或位置关系,仅是为了便于描述本技术的具体实施例或便于读者理解,而不是指示或暗示所指的装置或部件必须具有特定的位置、特定的方位、或以特定的方位构造或操作,因此不能理解为对本技术实施例的限制。

43.除非另有明确的规定或限定,在本技术实施例的描述中,所使用的“安装”“相连”“连接”“固定”“设置”等用语应做广义理解。例如,所述“连接”可以是固定连接,也可以是可拆卸连接,或成一体设置;其可以是机械连接,也可以是电连接,也可以是通信连接;其可以是直接相连,也可以通过中间媒介间接相连;其可以是两个元件内部的连通或两个元件的相互作用关系。对于本技术所属技术领域的技术人员而言,可以根据具体情况理解上述用语在本技术实施例中的具体含义。

44.在实际矿产资源的采、选、冶过程中产生的大量尾矿被长期搁置或堆放在尾矿库,不仅造成尾矿和土地资源浪费,更是随降雨等因素对环境产生诸多不利影响,例如导致含重金属废液的地表径流、尾矿库溃坝诱发滑坡和泥石流等。若能就地实现尾矿的资源化回收利用,将会收到经济、社会和生态环境的多重效益,有效解决长期以来的尾矿难题。

45.此外,开采矿产资源产生的采空区需要及时进行充填才能有效防止地表沉陷和矿区生态破坏。目前,常用的采空区充填体主要为煤矸石、水泥、膏体等。在使用上述材料的浆体或高水材料充填采空区时,尤其在采空区存在倾角时,充填体上方会出现一个不接顶的空间,严重影响采空区的充填效果,造成顶板下沉量增大,不利于地表建筑物的保护。在用水泥为主要材料的充填体时,还会有粉尘污染、开裂无法及时修复、充填体强度和稳定性都差以及充填成本过高的问题。

46.本发明的发明人积极探索将尾矿低成本处理处置“变废为宝”和采空区高强度高稳定性填充的综合解决方案,引入了从产脲酶菌中提取的菌源脲酶,对充填在采空区的尾

矿进行原位胶结固化,以满足采空区对填充体强度的要求。同时,该技术可实现我国各种类型矿产资源的采、选、冶产生的采空区经济、高效、稳定和环保充填的目标,很好地恢复矿区生态环境。

47.本实施例采购巴氏芽孢八叠球菌作为产脲酶菌。请参阅图1和图2,在具体的实施方案中,本发明提供了一种基于菌源脲酶的尾矿砂生物胶结充填方法,包括以下步骤:

48.将质量浓度为20g/l的酵母提取物、15g/lnh4cl、12g/lni(cl)2配制培养基,并用5mol/l的naoh溶液将ph值调到9.2至9.3。

49.将配制好的培养基放置于高压灭菌锅中在121℃的温度条件下灭菌30min,灭菌结束后将培养基冷却至30℃以下。

50.将巴氏芽孢八叠球菌母菌接种到灭菌后的培养基上,在30℃的恒温条件下,将培养基放置于恒温振荡培养箱上进行扩大培养。

51.将巴氏芽孢八叠球菌母菌培养10h至12h后,培养基中出现明显浑浊,取少量细菌样品,加入浓度为1.1mol/l的尿素中,尿素与细菌的体积比例为9:1,以电导率值测定巴氏芽孢八叠球菌母菌的活性,当电导率变化值在0.1ms/cm/min到0.2ms/cm/min之间时,即可结束扩大培养,将扩培后的细菌放置于4℃条件下储存。

52.从扩培后的巴氏芽孢八叠球菌液中提取细菌脲酶,采用低温超声破碎的方式,通过冷却设备将脲酶提取过程中细菌液的温度控制在30℃以下,以保证所提取细菌脲酶具有良好的脲酶活性;同时,实时监测低温超声破碎过程中菌液浓度,即od

600

值,当菌液的od

600

值低于0.1时终止超声破碎;超声破碎完成后,将细菌液放入高速冷冻离心装置中,在4℃、10000r/min的条件下离心10min~15min,离心结束后,取上清液,即获得细菌脲酶液。

53.胶结液配制,将相同摩尔质量的氯化钙和尿素与一定体积的水搅拌混合均匀,得到胶结液,并将其输送至胶结液储存仓储存。

54.处理液配制,采用浓度低于2m的盐酸或醋酸将细菌脲酶液的ph值调节至5.5~6.5,再与一定体积的胶结液混合,得到含氯化钙和尿素的摩尔浓度为0.75m~1.25m、脲酶活性大于等于3mm/min的处理液。

55.本发明采用选矿厂的分级尾砂作为采空区嗣后充填的骨料。先将来自选厂的尾矿砂浆经过高效浓密机进行浓密、沉降,然后用水对尾矿砂进行冲洗,去除尾矿砂表面选矿后所残留的化学物质。将清洗过后的尾矿砂进行筛分分级,将尾矿砂筛分成第一尾砂、第二尾砂和第三尾砂,第一尾砂的粒径大于1.18mm,第二尾砂的粒径大于0.425mm且小于等于1.18mm,第三尾砂的粒径小于等于0.425mm,将筛分好后的三类尾砂分别储存于不同的立式砂仓中。由于尾矿砂的形状多为不规则,因此,本发明中所述的粒径为尾矿砂采用不同规格孔径振动筛筛分的等效粒径。

56.请参阅图3,将粒径大于0.425mm的尾矿砂采用先充填后原位注浆加固的方法进行处理。即,将粒径大于0.425mm且小于等于1.18mm第二尾砂和粒径大于1.18mm的第一尾砂按3:2的比例混合成骨料后,充填入深部采空区;而后将细菌脲酶液及胶结液按一定体积比例混合,配制成含氯化钙和尿素的摩尔浓度为0.75m、脲酶活性大于等于3mm/min的处理液,并将其注入已填充了第二尾砂和第一尾砂形成骨料的采空区内。需要注意的是,在将细菌脲酶液与胶结液混合前,需将细菌脲酶液ph值调到5.5~6.5数值范围。此后,可每间隔20h~28h,采用上述配制的处理液再次对充填在采空区的尾矿砂进行原位加固处理,直到采空区

充填体的强度达到按《矿山安全规程》所需1.5mpa~2.5mpa的预期抗压强度。

57.将粒径小于0.425mm的尾矿砂(第三尾砂)采用拌和法制备充填料浆。将粒径小于0.425mm的尾矿砂(第三尾砂)送入搅拌机,与细菌脲酶液和胶结液混合,第三尾砂与细菌脲酶液和胶结液配制形成的处理液以固液比为(质量:体积)2:1,制备出充填所需的充填料浆,通过充填管道送入采空区此为拌和充填。此后,可每间隔20h~28h对已充填的近地表采空区采用拌和充填和细菌脲酶液和胶结液两相渗透注浆法进行原位加固处理,直到采空区充填体的强度达到《矿山安全规程》所需的1mpa~1.5mpa。注意,上述两种原位加固处理方法,每次注入的处理液或注入的细菌脲酶液和胶结液总体积为尾矿砂总孔隙体积的1.2~1.3倍(即过量注入),前次处理注入完成反应后的液体(在此称为废弃液)以及本次处理过量注入的处理液将通过采空区底部的充填挡墙上的排水阀排出。经一定次数处理后,在下料槽取样制作试样块(请参阅图4)对其进行抗压强度测试,并结合强度监测系统监测充填体的质量。

58.本实施例采用从产脲酶菌中提取出来的脲酶液,以选矿厂的尾矿砂作为骨料,并根据脲酶胶结尾砂的特点,对尾矿砂进行自动筛选后,根据粒径采用不同的胶结填充方式,并实现多次胶结处理进行采空区充填,有效地将尾矿砂实现“变废为宝”,环境相容性高,具有无生物安全风险、处理效率高、无需有氧环境、充填体抗压强度强、长期稳定无开裂等优点。

59.为实现上述充填方法,本发明还提供了一种基于菌源脲酶的尾矿砂生物胶结充填系统,主要由中央集成控制系统、细菌脲酶提取子系统、胶结液配制和加料子系统、尾矿砂分级子系统、充填料浆拌和子系统和采空区充填子系统等几个子系统组成。

60.其中,细菌脲酶提取子系统包括产脲酶菌扩培设备、超声破碎设备、冷却设备、菌液浓度监测设备、低温高速离心提取设备和ph值调节设备。

61.胶结液配制和加料子系统包括氯化钙溶液和尿素原料储存设备和搅拌加料设备和胶结液储存设备。

62.尾矿砂分级子系统包括分层式振荡筛分设备和与之相接通的第一尾砂、第二尾砂和第三尾砂储存料仓。

63.充填料浆拌和子系统包括细菌脲酶输送装置、胶结液输送装置、第三尾砂输送装置、充填料浆拌和料仓和充填料浆储存仓。

64.采空区充填子系统包括第一尾砂和第二尾砂混合拌料和下料装置、细菌脲酶液和胶结液配制处理液的拌料和下料装置。

65.中央集成控制系统包括胶结液浓度监测装置、充填料浆流量控制装置、充填体强度检测系统、菌液温控系统、细菌浓度监测系统以及紧急保护系统。

66.(1)胶结液浓度监测装置

67.该装置主要是用来控制胶结液浓度在一个合理范围(2mol/l~4mol/l)之内。

68.(2)充填料浆流量控制装置

69.该装置主要是用来控制充填料浆的流速,防止流速过慢或过快而影响充填质量。

70.(3)充填体强度检测系统

71.该系统的功能是用来检测充填体的强度是否达标,以此来决定原位加固处理次数以及是否需要进行原位修复。

72.(4)菌液温控系统

73.该系统是保证细菌的培养温度和储存温度在一定的合理范围内,以控制超声破碎提取细菌脲酶过程中的温度不会超过30℃,从而保证细菌和所提取的细菌脲酶具备良好的活性。

74.(5)细菌浓度监测系统

75.该系统的功能是实时监测菌液的od

600

值(即菌液在600nm条件下的光密度值,用于表征菌液中细菌的浓度),以控制是否停止超声破碎;当菌液的od

600

值小于0.1时,即可停止超声破碎。

76.(6)紧急保护系统

77.该系统主要是用来应对发生充填管道漏浆这种突发状况时,可以及时暂停注浆,进行维修。

78.本实施例提供的生物胶结充填系统通过中央控制器进行调度,自动化程度高,不需要投入大量人力。可对来自选矿厂的尾矿砂进行智能分选。

79.不同于上述实施例,本发明提供的另一个基于菌源脲酶的尾矿砂生物胶结充填方法中,氯化钙溶液和尿素都以相同摩尔质量进行搅拌混合,得到摩尔浓度为1m、脲酶活性大于等于3mm/min的处理液。第三尾砂与胶结液和细菌脲酶的混合液混合搅拌时以固液比为2.5:1拌和得到充填料浆。在用充填料浆对近地表采空区充填后,接着每间隔26h采用两相渗透注浆法向已充填了充填料浆的近地表采空区分别先后注入脲酶活性大于等于10mm/min的细菌脲酶液和含氯化钙和尿素的摩尔浓度为1.25m的胶结液。

80.将粒径大于0.425mm且小于等于1.18mm第二尾砂和粒径大于1.18mm的第一尾砂按2:1的比例混合形成骨料后,充入深部采空区。然后再注入摩尔浓度为1m、脲酶活性大于等于3mm/min的细菌脲酶和胶结液形成的处理液。打开采空区底部的充填挡墙上的排水阀排出废液,然后每间隔20h再注入摩尔浓度为1m、脲酶活性大于等于3mm/min的细菌脲酶和胶结液形成的处理液,并且每次注入的处理液需要重新配制,以保证脲酶具有足够的活性,后一次注入的处理液量(体积)都为尾矿砂总孔隙体积之和的1.2~1.3倍,测试采空区充填体的强度为2.0mpa左右,满足《矿山安全规程》所需1.5mpa~2.5mpa的预期抗压强度。

81.另外一些具体实施例中,在实施深部采空区充填时,将第二尾砂和第一尾砂以质量比为4:3形成骨料,细菌脲酶和胶结液以相同摩尔质量混合形成摩尔浓度为1.25m、脲酶活性大于等于3mm/min的处理液。原位加固时,时间间隔还可以根据实际情况稍作延长,比如每隔28h向深部采空区注入重新配制的细菌脲酶和胶结液的处理液,后一次注入的处理液量(体积)都为尾矿砂所含总孔隙体积的1.2倍左右。每次注入做好时间、注入量等相关记录。第三尾砂与胶结液和细菌脲酶的混合液混合搅拌时以固液比为2.3:1拌和得到充填料浆。在用充填料浆对近地表采空区充填后,接着每间隔28h采用两相渗透注浆法向已充填了充填料浆的近地表采空区分别先后注入脲酶活性大于等于10mm/min的细菌脲酶液和含氯化钙和尿素的摩尔浓度为0.75m的胶结液。

82.请参阅图4所显示的第三尾矿砂和细菌脲酶液及胶结液的胶结试样实拍图和图5所显示的第一尾砂和第二尾矿砂以质量比4:3形成骨料与处理液进行胶结试样实拍图。

83.图4和图5所示两种尾矿砂胶结试样的无侧限抗压强度均为2.0mpa左右,满足《矿山安全规程》所需1.5mpa~2.5mpa的预期抗压强度,表明采用本发明的技术方案通过细菌

脲酶液配合胶结液对充填在采空区的尾矿砂进行加固处理可获得良好的充填体抗压强度。

84.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1