一种钻杆装配装置及装配方法与流程

1.本发明涉及钻井技术领域,尤其涉及一种钻杆装配装置及装配方法。

背景技术:

2.现有技术中的钻井设备包括机架、钻机,机架底板上设有钻井,钻机通过绳索升降组件上下滑动配合于机架内,钻机底部设有连接头,用于连接钻杆,钻机顶部设有电机,用于驱动连接头。装配钻杆时,由工作人员拿取钻杆,并手扶钻杆保持竖直,钻杆底部对着钻井,顶部对着连接头,连接头向下转动完成与钻杆的连接,当连接头持续向下转动,即可将该钻杆与前一个钻杆连接并打入钻井。上述过程中,人工拿取钻杆费时费力;手扶钻杆时无法确保完全竖直,存在装配倾斜错位的风险,也存在安全隐患。

技术实现要素:

3.为解决现有技术不足,本发明提供一种钻杆装配装置及装配方法,实现钻杆自动输送、自动夹持、自动转移、自动装配,省去人工操作的步骤,提高装配效率。

4.为了实现本发明的目的,拟采用以下方案:一种钻杆装配装置,包括机架、钻机,机架底板上设有钻井,钻机通过绳索升降组件上下滑动配合于机架内,钻机底部设有连接头,顶部设有第一电机,第一电机用于驱动连接头,还包括钻杆存放架、夹持组件、翻转组件、转动组件、行程组件。

5.钻杆存放架平行设于机架外,钻杆存放架内阵列有一排钻杆,钻杆底部高于钻井;翻转组件设于机架其中一个外壁,夹持组件、转动组件、行程组件均设于翻转组件外端,翻转组件用于使夹持组件公转90

°

,转动组件用于使夹持组件自转180

°

;当夹持组件位于公转0

°

位置时,连接头、夹持组件、钻井位于同一竖直线上;当夹持组件位于公转90

°

位置时,一排钻杆与夹持组件位于同一直线上;行程组件用于将一排钻杆依次移动至夹持组件处,夹持组件用于夹持钻杆。

6.进一步的,翻转组件包括液压伸缩杆、转动柱、转动板,液压伸缩杆两端分别转动连接于支架、转动板内端,转动柱顶部及底部转动连接于基座,支架、基座均设于机架外壁,转动板中段连接转动柱外壁。

7.进一步的,转动板外端设有凹槽,转动组件包括第二电机、第一齿轮、第一连接柱,第一连接柱顶部转动配合于凹槽,底部连接第一齿轮,夹持组件连接于第一连接柱,第二电机通过支撑板连接于转动板,第二电机用于驱动第一齿轮。

8.进一步的,钻杆存放架包括多个限位组件、外框、滑动配合于外框的内框,外框、内框朝向夹持组件的一端开口设置,一排钻杆阵列于内框内,多个限位组件阵列于内框顶部的横梁内部,横梁底部阵列有一排通孔,限位组件依次穿过对应的通孔、钻杆,以使钻杆固定。

9.进一步的,横梁顶部与底部同样位置处也阵列有一排通孔,外框开口端的顶部设有限位孔,限位孔与横梁顶部第一个通孔对应,每一个限位组件均包括第三电机、限位柱、

第二齿轮,第三电机通过支撑座设于横梁内,其输出轴连接第二齿轮,限位柱外壁阵列有环状凸起,第二齿轮与环状凸起啮合,限位柱上下滑动配合于通孔,用于限位钻杆。

10.进一步的,行程组件包括第三齿轮、第四齿轮、第二连接柱,第二连接柱上下贯穿转动板,第二电机输出轴连接第二连接柱底部,第三齿轮、第四齿轮均设于第二连接柱上,第三齿轮用于啮合第一齿轮,第四齿轮位于转动板顶部,横梁底部设有齿条,第四齿轮用于啮合齿条,第三齿轮、第四齿轮外周预设范围内设有锯齿,且两者锯齿所在预设范围未重合。

11.一种钻杆装配方法,采用所述的钻杆装配装置,方法包括以下步骤:准备阶段:内框的第一个限位柱向上插入限位孔,以固定内框;将一排钻杆阵列于内框,其余的限位柱向下插入对应的钻杆内,以限位钻杆;一次转动阶段:翻转组件使夹持组件公转90

°

,转动组件使夹持组件自转180

°

;夹持阶段:第一个限位柱脱离限位孔,行程组件将内框移动预设距离,以保证夹持组件夹持第一个钻杆;二次转动阶段:限位柱脱离第一个钻杆,且该限位柱向上插入限位孔,翻转组件使夹持组件逆向公转90

°

,转动组件使夹持组件逆向自转180

°

,此时,夹持组件夹持的钻杆位于钻井正上方;装配阶段:通过绳索升降组件使钻机下移,同时第一电机驱动连接头,使连接头螺纹连接第一个钻杆;夹持组件脱离第一个钻杆,从一次转动阶段执行下一个循环,同时连接头持续向下转动,将第一个钻杆打入钻井,之后钻机上移至原位,以备下一个循环。

12.进一步的,一次转动阶段:液压伸缩杆收缩,使转动板、夹持组件围绕转动柱公转90

°

;第二电机驱动第三齿轮,当第三齿轮啮合第一齿轮结束,夹持组件围绕第一连接柱自转180

°

。

13.进一步的,夹持阶段中,行程组件将内框移动预设距离的方法是:当第三齿轮啮合第一齿轮结束,第二电机继续驱动第三齿轮,此时,第四齿轮才开始啮合齿条,使内框移动预设距离。

14.本发明的有益效果在于:1、通过钻杆存放架、行程组件的配合实现钻杆的自动输送,通过夹持组件实现钻杆的自动夹持并保持钻杆竖直,通过翻转组件、转动组件的配合实现钻杆的自动转移至预设位置,通过钻机实现钻杆的自动装配,整个过程省去了人工操作,降低人工操作的失误及安全风险,提高了装配效率。

15.2、第三电机驱动第二齿轮,因为第二齿轮与环状凸起啮合,从而使限位柱上下滑动配合于通孔;当限位柱向下插入钻杆,用于限位钻杆;当限位柱向上移动,可以脱离钻杆,便于夹持组件夹持转移钻杆;当需要防止内框滑动时,限位柱可以向上插入限位孔。

16.3、在液压伸缩杆的作用下,夹持组件公转至

°

位置,此时,第四齿轮外周光滑区域接触齿条,第三齿轮的锯齿区域啮合第一齿轮;所以当第二电机驱动第三齿轮,使夹持组件自转180

°

后,夹持组件的夹持口对准钻杆,此时,第三齿轮的锯齿区域脱离第一齿轮,第四齿轮的啮齿区域开始啮合齿条,第二电机继续驱动第三齿轮,通过第四齿轮与齿条的啮合,从而使内框移动预设距离,便于夹持组件夹持钻杆,所以行程组件、转动组件共用一个动力源,通过三个齿轮的巧妙配合,实现了钻杆自动输送及自动夹持。

附图说明

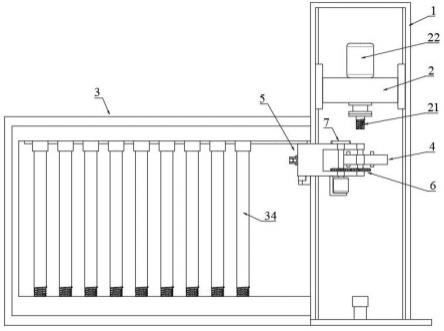

17.图1为实施例的装配装置前视状态图一;图2为实施例的翻转组件结构状态图一;图3为图2中a处局部放大图;图4为实施例的钻杆存放架透视图;图5为实施例的钻杆存放架右视图;图6为图5中c处局部放大图;图7为实施例的内框结构图;图8为实施例的转动组件结构状态图一;图9为图8中b处局部放大图;图10为实施例的转动组件结构状态图二;图11为图10中d处局部放大图;图12为装配装置前视状态图二;图13为实施例的装配方法流程图。

具体实施方式

18.如图1所示,展示了现有技术中的钻井设备,包括机架1、钻机2,机架1底板上设有钻井,钻机2通过绳索升降组件上下滑动配合于机架1内,绳索升降组件为常规组件,附图中并未具体展示,钻机2底部设有连接头21,连接头21具有螺纹外壁,用于连接钻杆,钻机2顶部设有第一电机22,用于驱动连接头21。

19.本实施例提供了一种钻杆装配装置,如图1所示,在钻井设备的基础上,还包括钻杆存放架3、夹持组件4、翻转组件5、转动组件6、行程组件7。

20.具体的,钻杆存放架3平行设于机架1外,钻杆存放架3内阵列有一排钻杆34,钻杆34底部高于钻井。

21.具体的,翻转组件5设于机架1其中一个外壁,夹持组件4、转动组件6、行程组件7均设于翻转组件5外端,翻转组件5用于使夹持组件4公转90

°

,转动组件6用于使夹持组件4自转180

°

。当夹持组件4位于公转0

°

位置时,连接头21、夹持组件4、钻井位于同一竖直线上;当夹持组件4位于公转90

°

位置时,一排钻杆34与夹持组件4位于同一直线上。

22.具体的,行程组件7用于将一排钻杆34依次移动至夹持组件4处,夹持组件4用于夹持钻杆34。

23.上述方案实施时:翻转组件5使夹持组件4从0

°

位置公转至90

°

位置,转动组件6使夹持组件4自转180

°

,使夹持组件4的夹持口朝向钻杆34;行程组件7将一排钻杆34移动预设距离,夹持组件4夹持位于第一个的钻杆34;翻转组件5使夹持组件4逆向公转至0

°

位置,转动组件6使夹持组件4逆向自转180

°

,此时夹持组件4所夹持的钻杆34,正位于连接头21、钻井之间;通过绳索升降组件使钻机2下移,同时第一电机22驱动连接头21,使连接头21向下螺纹连接钻杆34,夹持组件4脱离钻杆34后,连接头21持续向下转动,将该钻杆34连接于前一个钻杆34并打入钻井,之后钻机2上移至原位,以备下一个循环。

24.本实施例利用钻杆存放架3按照一定间距存放一排钻杆34,并利用行程组件7将一排钻杆34依次移动至夹持组件4处,夹持组件4每次夹持一个钻杆34,在翻转组件5、转动组

件6的作用下,夹持组件4及其上的钻杆34被转移至钻井正上方,整个过程实现了钻杆34的自动输送、自动转移、自动装配,省去了人工操作的步骤,提高了装配效率。

25.更具体的,如图1~图3所示,翻转组件5包括液压伸缩杆51、转动柱52、转动板53,液压伸缩杆51一端转动连接于支架511,另一端转动连接于转动板53内端,转动柱52顶部及底部转动连接于基座521内,支架511、基座521均设于机架1外壁,转动板53中段连接转动柱52外壁。

26.使用时,液压伸缩杆51收缩,拉动转动板53的内端,因为转动板53中段连接于转动柱52,所以转动板53会围绕转动柱52转动,从而使夹持组件4从0

°

位置公转至90

°

位置;反之,当液压伸缩杆51伸长,推动转动板53的内端,转动板53会围绕转动柱52反向转动,从而使夹持组件4从90

°

位置公转至0

°

位置。

27.更具体的,如图1、图8、图9所示,转动板53外端设有凹槽531,转动组件6包括第二电机61、第一齿轮62、第一连接柱63,第一连接柱63顶部转动配合于凹槽531,底部连接第一齿轮62,夹持组件4连接于第一连接柱63,第二电机61通过支撑板611连接于转动板53,第二电机61用于驱动第一齿轮62。使用时,第二电机61驱动第一齿轮62,从而使夹持组件4围绕第一连接柱63自转180

°

。

28.更具体的,如图4、图7所示,钻杆存放架3包括10个限位组件33、外框31及滑动配合于外框31的内框32,外框31、内框32朝向夹持组件4的一端开口设置,9个钻杆34阵列于内框32内,内框32顶部为横梁321,10个限位组件33阵列于横梁321内部,横梁321底部阵列有一排通孔322,限位组件33依次穿过对应的通孔322、钻杆34,以使钻杆34固定。

29.更具体的,横梁321顶部与底部同样位置处也阵列有一排通孔322,如图4~图6所示,外框31开口端的顶部设有一个限位孔311,限位孔311与横梁321顶部第一个通孔322对应,每一个限位组件33均包括第三电机331、限位柱332、第二齿轮333,第三电机331通过支撑座3311设于横梁321内,其输出轴连接第二齿轮333,限位柱332外壁阵列有环状凸起3321,第二齿轮333与环状凸起3321啮合,限位柱332上下滑动配合于通孔322,用于限位钻杆34。

30.使用时,第三电机331驱动第二齿轮333,因为第二齿轮333与环状凸起3321啮合,从而使限位柱332上下滑动配合于通孔322;当限位柱332向下插入钻杆34,用于限位钻杆34;当限位柱332向上移动,可以脱离钻杆34,便于夹持组件4夹持转移钻杆34;当需要防止内框32滑动时,与限位孔311对应的限位柱332可以继续向上插入限位孔311。

31.更具体的,如图1、图8、图9所示,行程组件7包括第三齿轮71、第四齿轮72、第二连接柱73,第二连接柱73上下贯穿转动板53,第二连接柱73可在贯穿孔内转动,第二电机61输出轴连接第二连接柱73底部,第三齿轮71、第四齿轮72均设于第二连接柱73上,第三齿轮71用于啮合第一齿轮62,第四齿轮72位于转动板53顶部,如图4所示,横梁321底部沿其长轴方向设有齿条323,第四齿轮72用于啮合齿条323,第三齿轮71、第四齿轮72外周预设范围内设有锯齿,且两者锯齿所在预设范围未重合,也就是说行程组件7、转动组件6共用一个动力源,通过三个齿轮的巧妙配合,是为了实现第三齿轮71啮合第一齿轮62,第四齿轮72啮合齿条323两个过程错开进行,并不能同时进行。

32.使用时,在液压伸缩杆51的作用下,夹持组件4公转至90

°

位置,此时,第四齿轮72外周光滑区域接触齿条323,第三齿轮71的锯齿区域啮合第一齿轮62;所以当第二电机61驱

动第三齿轮71,使夹持组件4自转180

°

后,夹持组件4的夹持口对准钻杆34,此时,第三齿轮71的锯齿区域脱离第一齿轮62,第四齿轮72的啮齿区域开始啮合齿条323,第二电机61继续驱动第三齿轮71,通过第四齿轮72与齿条323的啮合,从而使内框移动预设距离,便于夹持组件4夹持钻杆34,注意,第四齿轮72与齿条323啮合的过程中,因为第三齿轮71外周的光滑区域接触第一齿轮62,所以夹持组件4并不会转动。夹持组件4为自动夹持的常规组件,本实施例并未具体展示。

33.作为方法实施例,如图13所示,钻杆装配方法包括以下步骤:准备阶段:如图1、图4所示,内框32的第一个限位柱332向上插入限位孔311,以固定内框32;将9个钻杆34阵列于内框32,9个限位柱332向下插入对应的钻杆34内,以限位钻杆34。

34.一次转动阶段:液压伸缩杆51收缩,使转动板53、夹持组件4围绕转动柱52公转90

°

;第二电机61驱动第三齿轮71,当第三齿轮71啮合第一齿轮62结束,夹持组件4围绕第一连接柱63自转180

°

,如图8、图9为夹持组件4公转、自转之前的结构图,图10、图11为夹持组件4公转、自转之后的结构图。

35.夹持阶段:第一个限位柱332脱离限位孔311,便于内框32移动;当第三齿轮71啮合第一齿轮62结束,第二电机61继续驱动第三齿轮71,此时,第四齿轮72才开始啮合齿条323,使内框32移动预设距离,以保证夹持组件4夹持第一个钻杆34,如图12所示。

36.二次转动阶段:夹持后,限位柱332脱离第一个钻杆34,且该限位柱332向上插入限位孔311,再次固定内框32;液压伸缩杆51伸长使夹持组件4逆向公转90

°

,此时,因为第四齿轮72脱离齿条323,所以第二电机61可以反向驱动第三齿轮71,使夹持组件4逆向自转180

°

,夹持组件4夹持的钻杆34位于钻井正上方。

37.装配阶段:通过绳索升降组件使钻机2下移,同时第一电机22驱动连接头21,使连接头21螺纹连接第一个钻杆34;夹持组件4脱离第一个钻杆34,从一次转动阶段执行下一个循环,同时钻机2持续下移,将第一个钻杆34打入钻井,之后钻机2上移至原位,以备下一个循环。

38.综上,本实施例通过钻杆存放架3、行程组件7的配合实现钻杆34的自动输送,通过夹持组件4实现钻杆34的自动夹持并保持钻杆34竖直,通过翻转组件5、转动组件6的配合实现钻杆34的自动转移至预设位置,通过钻机2实现钻杆34的自动装配,整个过程省去了人工操作,降低人工操作的失误及安全风险,提高了装配效率。

39.以上实施例仅用于说明本发明的技术思想及特点,并不表示是唯一的或是限制本发明。本领域技术人员应理解,在不脱离本发明的范围情况下,对本发明进行的各种改变或同等替换,均属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1