一种履带式拱架安装台车智能控制系统及拱架安装方法与流程

1.本发明属于隧道施工专用机械设备领域,具体涉及一种履带式拱架安装台车智能控制系统及拱架安装方法。

背景技术:

2.随着高铁的快速发展,高铁隧道钻爆施工项目越来越多,拱架安装台车作为隧道钻爆施工中的拱架安装设备,急需解决拱架安装和台车定位的自动化和智能化的问题,实现拱架台车智能化控制,不仅可以有效减少人力、提高作业效率,还可以降低施工管理成本。传统的拱架台车存在如下缺陷:1、需要借助于现场装载机或挖机拖动到拱架安装位置,2、拱架安装多采用人工肩扛或手抬才能安装到位,3、施工过程中需要其他设备辅助且危险系数极高,4、施工人员很多且存在误操作危及人身安全和拖延工期的风险,5、无法采集和保存施工数据进行分析,提高施工安全管理。

技术实现要素:

3.本发明的目的是为了解决上述现有技术上存在的问题,提供一种履带式拱架安装台车智能控制系统及拱架安装方法,本控制系统和安装方法适用于隧道三台阶施工工法,施作拱架、纵向拉筋、网片安装等隧道初支结构的同步作业。

4.本发明的目的之一是提供一种台车智能控制系统,所述台车智能控制系统包括自动定位模块;所述自动定位模块包括第一编码器、第二编码器、第一控制器以及履带液压阀组;第一编码器和第二编码器的计数轮分别与台车两侧至少各一个行走履带的履带轮联动,第一编码器安装在台车第一侧的行走履带处,第二编码器安装在台车第二侧的行走履带处,通过行走履带带动第一、第二编码器一起动作,第一、第二编码器通过采集履带轮处的编码器信号,最终把两侧行走履带沿行进方向的直线位移数据经过处理后分别发送到第一控制器;第一控制器用于将收集到的信号换算为两侧行走履带的行走距离,从而驱动履带液压阀组来执行流量和通断具体指令,以实现对台车行进定位的自动化控制。

5.作为优选方案,所述自动定位模块还包括第一角度传感器和第二角度传感器,第一角度传感器安装在所述台车的前侧横梁上,第二角度传感器安装在所述台车的后侧横梁上,第一角度传感器和第二角度传感器分别用于获取台车前后两侧的旋转角度值信号,并将所述旋转角度值信号经过处理后发送到第一控制器,第一控制器将获取的旋转角度值信号换算为实际角度值,从而驱动履带液压阀组来执行流量和通断具体指令,以实现对台车行进方向纠偏的自动化控制。

6.作为优选方案,所述台车智能控制系统还包括拱架安装模块;所述拱架安装模块包括第三编码器、第四编码器、第二控制器以及提升液压阀组;所述第三编码器和第四编码器分别安装在拼装活动架的两侧,拼装活动架可滑动设置在所述固定滑轨上,第三编码器、第四编码器分别与两侧的所述固定滑轨密贴,用于采集拼装活动架的位移信号,拼装活动架移动时带动第三、四编码器一起动作,并将拼装活动架的直线移动距离信号发送给第二

控制器,第二控制器根据直线移动距离信号与预设行走位移g1比较,来控制拼装活动架在固定滑轨上的行进停止。

7.作为优选方案,所述台车智能控制系统还包括拉绳传感器,拉绳传感器安装在拼装活动架上,所述拼装活动架包括底部固定座、顶部活动座和升降油缸,升降油缸的两端分别与底部固定座、顶部活动座相连,拉绳传感器的一端与顶部活动座连接,另一端与底部固定座连接,用于获取所述顶部活动座升降数据,并将所述实际升降数据发送给第二控制器,第二控制器用于将实际升降数据与预设升高度数据g2比较,从而通过升降油缸控制顶部活动座的升降。

8.作为优选方案,所述拼装活动架还包括相平行的水平横梁和横移油缸,所述水平横梁架设在两侧顶部活动座上且可相对滑动,横移油缸的一端与水平横梁相连,另一端与顶部活动座相连,用于通过横移油缸推动水平横梁在顶部活动座上沿与所述固定滑轨垂直方向进行移动。

9.作为优选方案,还包括施工历史数据模块,所述施工历史数据模块包括人机操作界面,人机操作界面与第一控制器和第二控制器信号连接,用于输入控制信号并记录或查看操作历史数据。

10.作为优选方案,所述拼装活动架和固定滑轨安装在伸缩平台上,所述伸缩平台为多层滑动平台,其中伸缩平台的上一层平台滑动设置在下一层平台上,多层平台在各驱动机构作用下能够沿滑动方向实现依次展开或缩回。

11.本发明的目的之二是提供一种履带式拱架安装台车安装方法,具有三个台阶的安装步骤:按顺序依次包括上台阶安装步骤、中台阶安装步骤和下台阶安装步骤;上台阶的拱形架包括顶部拱架和两侧拱架,其中两侧拱架对接在顶部拱架的两侧以形成完整的拱形架;步骤一、上台阶安装步骤具体如下:步骤11、利用台车上的吊机机械臂,提前将待安装两侧拱架和/或顶部拱架提升存放在台车的顶部存放平台上;步骤12、待掌子面具备拱架安装条件后,利用上述所述的台车智能控制系统,在台车行进过程中,通过台车智能控制系统对台车行进方向进行实时自动纠偏,自动驱动台车到达拱架安装工位,沿展开方向调整伸缩平台,使得伸缩平台各层滑动平台全部伸出展开,并伸开所述伸缩平台上各层平台伸出端部的支撑机构;步骤13、利用安装机械臂将顶部存放平台的两侧拱架放置在台车两侧安装位置附近,同时利用安装机械臂调节两侧拱架的位姿状态,使得两侧拱架的一端靠近上台阶开挖顶部位置,另外一端悬空在台车侧部位置;步骤14、利用上述所述的台车智能控制系统驱动拼装活动架在固定滑轨上移动,将顶部存放平台的顶部拱架整体移动至安装位置,通过左右、上下、前后六个方向自由度的调整,实现顶部拱架的精确定位;步骤15、待顶部拱架就位后进行固定,利用安装机械臂将待安装的两侧拱架夹紧,根据顶部拱架位置来调整两侧拱架位置,待两侧拱架安装就位在顶部拱架两侧后进行固定,从而对接组成完整的拱形架;步骤16、在安装拱形架的同时,进行纵向拉筋和网片安装作业;步骤二、中台阶安装步骤具体如下:步骤21、利用安装机械臂,将存放于顶部存放平台上待安装的两侧拱架夹紧,根据安装位置要求移动至台车两侧,与上台阶的拱形架连接并进行固定以组成中台阶拱架;步骤22、通过台车两侧提供的作业平台,在安装中台阶拱架的同时,进行纵向拉筋和网片安装作业;

步骤三、下台阶安装步骤具体如下:步骤31、安装下台阶两侧拱架,利用安装机械臂,将存放于地面的下台阶两侧拱架,根据安装位置要求,与所述中台阶拱架连接并进行固定以组成下台阶拱架;步骤32、安装仰拱拱架,利用安装机械臂将存放于地面的仰拱拱架,根据安装位置要求,与所述下台阶拱架相连接并进行固定以组成仰拱拱架;步骤33、通过台车两侧提供的作业平台,在安装下台阶拱架和仰拱拱架的同时,进行纵向拉筋和网片安装作业。

12.作为优选方案,所述步骤12中,台车智能控制系统的具体控制步骤如下:步骤121:台车两侧行走履带上安装的动第一、第二编码器将检测到的台车行走位移信号发送到第一控制器,第一控制器计算出台车两侧的前进位移值e和前进位移值f,通过将前进位移值e、前进位移值f与设定行走位移值a1进行比较,当前进位移值e和前进位移值f同时小于设定行走位移值a时,台车保持向前前进的状态;步骤122:台车基架前后横梁上安装的第一、第二角度传感器将检测到的台车行走角度姿态信号发送到第一控制器;第一控制器通过计算得出台车前后的实际角度值c和实际角度值d并判断出偏移方向,通过将实际角度值c、实际角度值d分别与设定偏移角度值a2比较,行进较快一侧的行走履带停止,行进较慢一侧的行走履带继续行进,当实际角度值c和实际角度值d小于设定偏移角度值b时,四组行走履带同时行进;步骤123:在前进位移值e和前进位移值f同时小于设定位移值a1前,台车保持向前前进的状态并同时连续执行步骤22的自动纠偏步骤;当前进位移值e和前进位移值f等于设定位移值a1时,台车停止前进。

13.作为优选方案,所述步骤14具体步骤如下:步骤141:首先,根据施工历史数据模块输入的设定位移值a2,控制拼装活动架在固定滑轨上进行移动,第三编码器、第四编码器将检测到的拼装活动架在固定滑轨上的位移发送给第二控制器,第二控制器计算出拼装活动架的拼装架前进位移值k和拼装架前进位移值l;将拼装架前进位移值k、拼装架前进位移值l与设定拼装架位移值g1进行比较,当拼装架前进位移值k、拼装架前进位移值l小于设定拼装架位移值g1则继续移动,当拼装架前进位移值k、拼装架前进位移值l等于设定拼装架位移值g1则停止前进;步骤142:拼装活动架到位后,顶部活动座根据历史数据模块输入的设定高度数据g2,控制顶部活动座在底部固定座上进行升降移动,拉绳传感器将检测到的顶部活动座相对底部固定座的位移发送给第二控制器,第二控制器用于计算出顶部活动座的实际升降高度h,并将实际升降高度h与设定拼装架高度数据g2进行比较,当实际升降高度h小于设定拼装架高度数据g2时则继续抬升,当实际升降高度h等于设定拼装架高度数据g2时则停止;步骤143:顶部活动座升降到位后,通过手动按钮控制横移油缸伸缩,从而调整推动顶部活动座上架设的水平横梁沿与固定滑轨垂直方向横向移动调节,当顶部拱架横向调整到位后,将该顶部拱架安装在上台阶开挖隧道顶部对应位置。

14.有益效果其一、本发明提供一种台车智能控制系统,其包括自动定位模块、拱架自动安装模块和施工历史数据模块,在台车的履带轮上安装有编码器,通过各编码器、角度传感器和第一控制器,能够分别实现台车的自动行进和自动纠偏功能,根据台车运行姿态和行进位移,自动调整台车偏移量,实现台车的自动纠偏功能,台车到位后能够自动停止,节约施工时间,提高施工功效,拼装控制系统通过两组编码器和一个拉绳传感器采集拱架定位时的横向和纵向位移量,第二控制器将所获取的数字化信号与内设的决策模式进行比较,驱动具

备流量调整和通断的液压执行设备来的执行通、断和流量控制等具体指令,实现拱架安装台车的自动定位和拱架自动安装。

15.其二、优化了拱架的安装工艺,本方案采用上述特定结构的三台阶拱架台车,并与台车配合专用的台车智能控制系统,采用自动控制方式,利用台车行进自动纠偏的功能,实现台车在行进过程中的自动纠偏和自动推进,同时调整拼装架的安装方式,通过机械臂与移动拼装架配合,使得上台阶拱架的顶部拱架通过移动拼装架自动定位安装,两侧拱架通过安装机械臂自动定位安装,对于中台阶和下台阶则采用安装机械臂自动定位安装,从而使得台车各功能机构与拱架各部位充分融合,不仅提高了拱架安装作业的效率,还提高了施工过程的安装定位精度。

附图说明

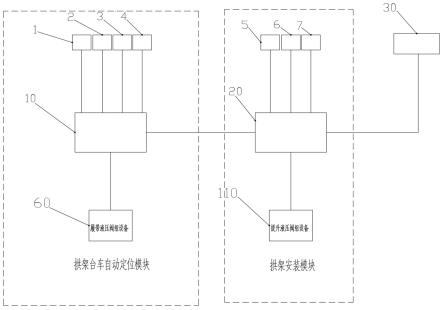

16.图1为本发明智能控制系统的模块原理图;图2为自动定位模块的控制步骤流程图;图3为拱架安装模块的控制步骤流程图;图4为自动定位模块的各编码器和传感器的布局图1;图5为图4中a处的局部放大图;图6为自动定位模块的各编码器和传感器的布局图2;图7为拼装移动架的安装示意图;图8为图7中b处的局部放大图;图9为拼装活动架的工作状态图;图10为履带液压阀组的模块原理图;图11为提升液压阀组的模块原理图;图12为本发明台车的自动纠偏原理图;图13为安装机械臂夹取拱架示意图1;图14为安装机械臂夹取拱架示意图2;图15为安装机械臂端部夹具夹取两侧拱架示意图;图16为安装机械臂夹取两侧拱架后旋转至台车两侧的状态示意图;图17为安装机械臂安装底部仰拱示意图;图18为下滑动座的结构图;图19为下推杆机构的结构图;图20为伸缩平台一种实施方式的结构图;图21为台车的整体结构示意图;图中标记:1、第一编码器,2、第二编码器,3、第一角度传感器,4、第二角度传感器,5、第三编码器,6、第四编码器,7、拉绳传感器,10、第一控制器,20、第二控制器,30、施工历史数据模块,40、台车,50、开挖隧道,60、履带液压阀组,601、油箱ⅰ,602、吸油粗油滤油器ⅰ,603、温度变送器,604、液位计,605、放油球阀,606、吸油过滤器ⅰ,607、回油过滤器ⅰ,608、三相异步电机,609、轴向柱塞泵,610、常通式电磁溢流阀,611、同步马达,612、电磁换向阀ⅰ,613、电磁换向阀ⅱ,614、电磁换向阀ⅲ,615、电磁换向阀ⅳ,616、履带马达

①

,617、履带马达

②

,618、履带马达

③

,619、履带马达

④

,110、提升液压阀组,1101、油箱ⅱ,1102、吸油过滤

器ⅱ,1103、回油过滤器ⅱ,1104、泄油滤油器,1105、空气滤清器,1106、液位液温计,1107、齿轮泵,1108、联轴器,1109、电机,1110、单向阀,1111、手电一体溢流阀,1112、压力表,1113、19联电磁换向阀,1114、吸油粗油滤油器ⅱ,1115、2位4通手动电磁换向阀,1116、液压锁,1117、上推杆油缸,1118、下推杆油缸,1119、纵移油缸,1120、侧平台伸缩油缸,1121、第一支撑油缸,1122、第二支撑油缸,1123、小车横移油缸,1124、吊机机械臂,1125、夹紧油缸ⅰ,1126、夹紧油缸ⅱ,1127、节流阀,1128、升降油缸;100、行走履带,101、驱动轮,200、拼装活动架,2001、底部固定座,2002、顶部活动座,2004、水平横梁,300、固定滑轨,400、基架,401、边框,500、顶部存放平台,600、伸缩平台,610、上层平台,620、下层平台,630、上滑动座,640、下滑动座,6401、座体,6402、夹爪,700、安装机械臂,900、拱形架,901、顶部拱架,902、两侧拱架。

具体实施方式

17.以下通过示例性的实施方式对本发明进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益的结合到其它实施方式中。

18.在描述本方案之前,首先描述本发明中所述台车的结构,如图所示:本方案所述的台车40包括基架400,基架400的四个边角处各设置有一升降基座,升降基座用于调整台车基架400的高度,在升降基座的底部各设置有一行走履带100,在基架400的顶部设置有伸缩平台600和吊机机械臂1124,在基架400的两侧设置有安装机械臂700,基架400的中部设置有吊机机械臂1124,伸缩平台600为多层平台,伸缩平台600可沿隧道50的开挖方向展开或缩回,在伸缩平台600的最上层上设置有一对固定滑轨300、拼装活动架200和顶部存放平台500,拼装活动架200滑动设置在两侧的固定滑轨300上,顶部存放平台500用于临时存放待安装的拱架900,顶部存放平台500包括两个存放支架,两个存放支架相对设置且分别位于固定滑轨300的两侧。

19.本实施例提供一种履带式拱架安装台车智能控制系统,包括自动定位模块、拱架安装模块和施工历史数据模块30,其中自动定位模块用于控制台车自动行进定位和台车行进过程中的方向自动纠偏,拱架安装模块用于控制拱架900各部分的自动定位拼接安装,施工历史数据模块30包括人机操作界面,人机操作界面与第一控制器10、第二控制器20信号连接,用于输入控制信号并记录或查看操作历史数据。

20.本实施例,台车40的自动定位主要在于行走距离控制和行走过程中的自动纠偏控制,首先在第一控制器10内输入行走距离数据,两组编码器分别和左右两侧的行走履带100连接一起,履带行走时带动编码器一起动作,编码器把直线位移转化为电信号,再把电信号转化为计数脉冲,用脉冲的个数表示位移的数据,位移数据送到第一控制器10,第一控制器10通过数据算法转化为履带行走的实际距离。

21.本方案,自动定位模块包括两组编码器、两组角度传感器、第一控制器10和履带液压阀组;如图所示,两组编码器分别为第一编码器1和第二编码器2,第一编码器1、第二编码器2分别安装台车两侧的一行走履带100处,与台车两侧至少各一个行走履带100中的驱动轮101联动,通过驱动轮101带动第一编码器1、第二编码器2一起动作,第一编码器1、第二编码器2通过采集编码器信号,最终把两侧行走履带100沿行进方向的直线位移数据经过处理

后分别发送到第一控制器10。

22.本方案中,两组角度传感器包括第一角度传感器3和第二角度传感器4,第一角度传感器3和第二角度传感器4分别安装在台车基架400的前侧横梁和后侧横梁上,用于检测台车前后两侧的旋转角度值,并将两个角度传感器信号经过处理后发送到第一控制器10,台车行进方向偏转时,角度传感器的计数相应的增加,通过计算可以算出旋转的角度值,角度传感器将角度值数据发送到第一控制器10,第一控制器10通过计算角度值和编码器的位移数据源,控制履带液压阀组60流量从而改变台车行走方向和行走距离。

23.上述各单元的设置关系如下:在台车的左右侧行走履带100上分别安装一组编码器,用于检测行走履带100的位移数据;将两组编码器测到的行走位移经过数字化处理和特殊处理后发送到第一控制器10;两组角度传感器安装到台车前后的基架400的横梁上,监测台车行进的角度姿态数据,将两组角度传感器数据经过数字化处理后发送到第一控制器10,第一控制器10将所获取的数字化编码器行走位移、角度传感器的角度数据与内设的决策模式进行比较,驱动具备流量变送的履带液压阀组60来执行流量和通断等具体指令,实现对台车定位的自动化控制过程。

24.本实施例还包括拱架安装模块,拱架安装模块的作用是:对拼装活动架200的位置进行检测,拱架安装模块包括两组编码器、拉绳传感器7、第二控制器20以及提升液压阀组110;如图所示,两组编码器包括第三编码器5和第四编码器6,第三编码器5和第四编码器6分别安装在拼装活动架200的两侧升降座上,拼装活动架200包括位于两侧的底部固定座2001、顶部活动座2002和升降油缸1128,两侧的底部固定座2001之间通过横杠固定连接,顶部活动座2002安装在底部固定座2001的空腔中且能够上下活动,两个升降油缸1128的两端分别与底部固定座201、顶部活动座2002相连,用于为顶部活动座2002的升降调节提供驱动力,在顶部活动座2002的上端部设置有顶部滑槽,两侧顶部滑槽内架设有水平横梁2004,两个小车横移油缸1123相对设置,小车平移油缸1123的一端与水平横梁2004相连,另一端与顶部活动座2002相连,用于为水平横梁2004在顶部活动座2002上端部的顶部滑槽内的水平横向移动提供驱动力,所述的水平横向移动是指沿与所述固定滑轨300垂直方向进行移动。

25.本方案,第三编码器5、第四编码器6设置在底部固定座201上,且与所述固定滑轨300密贴,目的是采集拼装活动架200的位移信号,拼装活动架200移动时带动第三编码器5、第四编码器6一起动作,编码器的脉冲数据送入第二控制器20进行数字化处理,获得拼装活动架200的位移数据,并将拼装活动架200的直线移动距离信号发送给第二控制器20,第二控制器20根据直线移动距离信号与预设行走位移g1比较,来控制拼装活动架200的移动。

26.拉绳传感器7安装在拼装活动架200上,拉绳传感器7的一端头部钢丝连接到水平横梁2004上,另一端固定到两侧底部固定座201之间的所述横杠中段,拉绳传感器7的功能是把机械运动转换成可以计量、记录或传送的电信号,顶部活动座2002起升和下降时,拉绳传感器7伸展和收缩,拉绳传感器7的一个内部弹簧保证拉绳的张紧度不变,带螺纹的轮毂带动精密旋转感应器旋转,输出一个与拉绳移动距离成比例的电信号,输出电信号送入第二控制器20进行数字化处理,获得拼装活动架200的高度数据,并将所述实际升降数据发送给第二控制器20,第二控制器20用于将实际升降数据与预设升高度数据g2比较,来通过升降油缸1128控制顶部活动座2002的升降。拱架900安装作业时,首先输入待安装拱架900的位置数据,第二控制器20根据收到的拼装活动架200的位移数据和高度数据与输入的待安

装的位置数据进行比较后,驱动提升液压阀组110的通断和流量具体指令实现拱900安装的自动化过程。

27.本方案中,如图10所示,履带液压阀组60的液压泵站动力部分包括油箱ⅰ601、吸油粗油滤油器ⅰ602、温度变送器603、液位计604、放油球阀605、吸油过滤器ⅰ606、回油过滤器ⅰ607、三相异步电机608和轴向柱塞泵609,阀控组件部分主要包括常通式电磁溢流阀610、同步马达611、电磁换向阀ⅰ612、电磁换向阀ⅱ613、电磁换向阀ⅲ614和电磁换向阀ⅳ615,执行定位部分主要由履带马达616

①

、履带马达

②

617、履带马达

③

618、履带马达

④

619组成台车的整体行走结构,履带马达616

①

、履带马达

②

617、履带马达

③

618、履带马达

④

619分别对应设置于四组行走履带100内部。

28.本方案,液压泵站动力部分包括三相异步电机608和轴向柱塞泵609,三相异步电机608通过联轴器与轴向柱塞泵609连接,该轴向柱塞泵609的输出端口通过管路、吸油过滤器ⅰ与同步马达611的输入总管相连,轴向柱塞泵609的输入端口通过管路与油箱ⅰ601上的吸油粗油滤油器ⅰ602相连。

29.本方案,液压泵站动力部分连接完成后轴向柱塞泵输出口与同步马达611的进口连接,同步马达611均分轴向柱塞泵输出口输送的液压油流量,履带马达

①

616的a5口和a6口通过管路与电磁换向阀ⅰ612的a3口和a4口分别连接,电磁换向阀

ⅰꢀ

612的a2口通过管路与同步马达611的输出口e1连接,电磁换向阀

ⅰꢀ

612的a1口通过管路与回油过滤器607的输入口连接;履带马达

②

617的b5口和b6口通过管路与电磁换向阀

ⅱꢀ

613的b3口和b4口分别连接,电磁换向阀

ⅱꢀ

613的b2口通过管路与同步马达611的输出口e2连接,电磁换向阀

ⅱꢀ

613的b1口通过管路与回油过滤器607的输入口连接;履带马达

③

618的c5口和c6口通过管路与电磁换向阀

ⅲꢀ

614的c3口和c4口分别连接,电磁换向阀

ⅲꢀ

614的c2口通过管路与同步马达611的输出口e3连接,电磁换向阀

ⅲꢀ

614的c1口通过管路与回油过滤器607的输入口连接;履带马达

④

619的d5口和d6口通过管路与电磁换向阀

ⅳꢀ

615的d3口和d4口分别连接,电磁换向阀

ⅳꢀ

615的d2口通过管路与同步马达611的输出口e4连接,电磁换向阀

ⅳꢀ

615的d1口通过管路与回油过滤器607的输入口连接。

30.台车自动定位模块中的履带液压阀组设备6具体工作过程:首先,在施工历史数据模块30输入拱架定位数据a,定位数据主要包含:设定行走位移值a1,设定偏移角度值a2,设置完成后按下自动定位启动按钮,第一控制器10输出命令开始启动三相异步电动机608,轴向柱塞泵609开始空载运转,高压油直接通过常通式电磁溢流阀610回到油箱ⅰ601,形成液压回路。

31.随后,电磁铁y1、y3、y5和y7得电,常通式电磁溢流阀610得电,然后阀门关闭,轴向柱塞泵609输出的高压油通过同步马达611分别流进履带马达

①

、履带马达

②

、履带马达

③

和履带马达

④

前进方向的控制口,从而驱动台车向前前进,第一编码器1和第二编码器2的计数轮分别与台车左右侧各1个履带马达的驱动轮101联动,开始采集编码器信号,编码器信号送到第一控制器10,通过预设的比例算法计算出台车左右侧履带马达前进位移值e和f,前进位移值e和f不断的与所述设定行走位移值a1比较,当e和f同时大于或等于a1时,电磁铁y1、y3、y5、y7和常通式电磁溢流阀610同时失电,台车停止前进,自动定位过程完成,当e和f同时小于a1时,台车保持向前前进的状态。

32.台车保持向前前进的状态的同时,第一角度传感器3、第二角度传感器4放置在整

个拱架的横向梁上(参考附图),台车前进过程中四条行走履带100受力不一致和流进履带马达的高压油流量不一致极易造成台车走偏,角度传感器随横向梁一起联动,可以通过计算进而算出旋转的角度值(参考偏移模型附图),两个角度值数据送到第一控制器10,第一控制器10通过计算得出实际角度值c和d,实际角度值c和d不断的与所述设定偏移角度值a2比较,当实际角度值c和d同时大于或等于a2时, 电磁铁y1、y5失电,电磁阀y3和y7继续得电,从而通过高压油的通断控制履带马达

①

和履带马达

③

停止前进,履带马达

②

和履带马达

④

继续前进,台车开始回正,实际角度值c和d慢慢减小,当实际c和d的角度值减小到设定的行走偏移角度a2时,电磁铁y1、y3、y5、y7同时得电导通高压油,台车继续同时前进,前进位移值e和f同时大于或等于设定行走位移值a1之前,会不停执行前述的自动纠偏过程。

33.本方案中,提升液压阀组110的液压系统图如附图11所示;提升液压阀组110包括油箱ⅱ1101、吸油过滤器ⅱ1102、回油过滤器ⅱ1103、泄油滤油器1104、空气滤清器1105、液位液温计1106、齿轮泵1107、联轴器1108、电机1109、单向阀1110、手电一体溢流阀1111、压力表1112、19联电磁换向阀1113、吸油粗油滤油器ⅱ1114、2位4通手动电磁换向阀1115、液压锁1116、上推杆油缸1117、下推杆油缸1118、纵移油缸1119、侧平台伸缩油缸1120、第一支撑油缸1121、第二支撑油缸1122、小车横移油缸1123、吊机机械臂1124、夹紧油缸ⅰ1125、夹紧油缸ⅱ1126、节流阀1127和升降油缸1128。

34.本方案中,吸油过滤器ⅱ1102、回油过滤器ⅱ1103、卸油过滤器1104、空气滤清器1105、液位液温计1106安装在所述油箱ⅱ1101上,电机1109通过联轴器1108与齿轮泵1107连接为整体,齿轮泵1107的进口与吸油粗油滤油器ⅱ1114连接,齿轮泵1107的出口与吸油过滤器ⅱ1102连接后组成提升液压阀组110的泵站动力系统。

35.本方案,吸油过滤器ⅱ1102出口连接单向阀1110,手电一体溢流阀1111、压力表1112、19联电磁换向阀1113和2位4通手动电磁换向阀1115通过本身连接口连接为整体阀块。

36.本方案,液压锁1116安装在侧平台伸缩油缸1120、第一支撑油缸1121、第二支撑油缸1122、夹紧油缸ⅰ1125、夹紧油缸ⅱ1126的缸体上,管路使用液压用钢管,用来保持油缸内的压力。

37.本方案,节流阀1127安装在19联电磁换向阀1113回油口位置,节流阀1127可以调整液压油流量,范围在0-50l/mⅰn,通过调整流过节流阀1127的流量就能够控制油缸的伸出或是缩回的速度,进而控制台车各执行部件的响应速度。

38.提升液压阀组110的具体工作过程如下:首先,在施工历史数据模块30输入拱架定位数据g,定位数据主要包含:设定拼装架位移g1,设定拼装架高度数据g2,设置完成后按下自动拱架安装模块启动按钮,第二控制器20输出命令开始启动三相异步电动机1109,齿轮泵1107开始空载运转,高压油直接通过手电一体溢流阀1111回到液压油箱1101,形成液压回路。

39.随后,整体阀块上的19联电磁换向阀1113中y18和y20得电同时手电一体溢流阀1111得电闭合,齿轮泵1107输出的高压油进入纵移油缸1119的无杆腔内,纵移油缸1119带动拼装活动架200前移,第三编码器5和第四编码器6固定在拼装活动架200的前端,第三编码器5和第四编码器6的计数轮与固定滑轨300密贴,拼装活动架200前进后退带动所述计数轮加减计数,开始采集拼装活动架200前进位移信号,然后送到第二控制器20中,通过预设

的比例算法计算出拼装架前进位移值k和l,拼装活动架200前进位移值k和l不断的与所述设定的行走位移g1比较,小于则继续驱动拼装活动架200前移,纵移油缸1119共2条分别带动拼装活动架200的两侧,纵移油缸1119的基座固定在伸缩平台600的最上一层平台的端面上,其伸缩活动端与拼装活动架200的滑动座相连,用于为拼装活动架200在固定滑轨300上移动提供驱动力。通过比较拼装架前进位移值k和l差值,调整y18和y20的通断进而调整拼装活动架200水平移动,拼装活动架200的前进位移值k和l和设定拼装架位移g1相等时,第二控制器20断开19联电磁换向阀1113中y18和y20电磁线圈,然后第二控制器20自动启动升降油缸1128电磁换向阀线圈y45和y47得电,升降油缸1128开始伸出,进而带动拼装活动架200升高,拼装活动架200已放置需施工拱架,带动顶部活动座2002升高,所述拉绳传感器7带有拉绳,拉绳传感器7本体和拉绳分别固定在移动拼装架200的底部固定座2001之间的横杠和水平横梁2004上,拼装活动架200升高的同时带动拉绳伸出进而得到信号,信号送入第二控制器20中计算出拱架起升高度数据h,拱架起升高度数据h与设定移动拼装架高度数据g2进行比较,小于时继续起升,等于即断开19联电磁换向阀1113中y18和y20电磁线圈,手电一体溢流阀1111断电,拼装活动架200带动顶部拱架901定位到设定的位置完成自动化拼装过程。

40.本实施例,伸缩平台600至少为一层以上伸缩平台,优选地为2层伸缩平台,其中上层平台610可滑动设置在下层平台620上,下层平台620可滑动设置在基架400上端面上,在上层平台610的伸缩一端设置有第一支撑机构,在下层平台620的伸缩一端设置有第二支撑机构,上层平台610、下层平台620和基架400之间通过侧滑块和c型侧滑槽配合,且在侧滑块上设置有耐磨钢板,减小平台之间的滑动接触面,减少滑动驱动力。

41.台阶法施工作业台架需要伸长10m以上,以采用两层平台设计为例,每层平台需要延伸5米以上,因此为了实现更好的效果,滑动采用液压驱动,并配置有步进系统和限位装置。本方案考虑到伸缩平台600的展开长度受限于纵移油缸1119的行程长度,为了避免此种情况,本方案将伸缩平台600设计为步进式驱动机构,伸缩平台600还包括结构相同的上推杆机构和下推杆机构,其中上推杆机构包括上推杆油缸1117和上滑动座630,上推杆油缸1117的两端分别与上层平台610、上滑动座630铰接,下推杆机构包括下推杆油缸1118和下滑动座640,下推杆油缸1118的两端分别与下层平台620、下滑动座640铰接。

42.由于上滑动座630与下滑动座640的结构和工作原理基本相同,因此此处主要对下滑动座640的结构进行详细描述:下滑动座640包括座体6401和设置在座体6401上的夹紧油缸ⅰ1125,座体6401的下方连接有夹爪6402,夹紧油缸ⅰ1125的伸缩端能够伸长抵靠在基架400的边框401上从而抬升座体6401,夹紧油缸ⅰ1125和夹爪6402从上下两个方向夹紧边框401,实现下滑动座640在边框401上的锁定。夹紧油缸ⅰ1125的伸缩端能够收缩,夹紧油缸ⅰ1125和夹爪6402从上下两个方向松开边框401,实现下滑动座640的解锁,每侧边框401处的下推杆油缸1118设置有1个,下推杆油缸1118的基座两侧通过轴与座体6401的一侧铰接,或每侧边框401处的下推杆油缸1118设置有2个,且2个下推杆油缸1118分别位于座体6401的两侧,下推杆油缸1118的基座两侧通过轴与座体6401的两侧铰接,下推杆油缸1118的推杆端与下层平台620的端部铰接。上滑动座630包括座体和设置在座体上的夹紧油缸ⅱ1126,上滑动座630的座体与上推杆油缸1117基座铰接,上推杆油缸1117的推杆端与上层平台610的端部铰接,上滑动座630的设置方式、工作原理与下滑动座640相同。

43.在另一个未附图的实施例中,沿座体6401滑动方向的前后两端设置有固定轴和限位滑轮,限位滑轮转动式安装在固定轴上能够沿边框401滚动。限位滑轮与边框401接触后,能够实现下滑动座640整体与边框401的滚动接触,限位滑轮两端分别具有限位板,限位板能够将限位滑轮保持沿边框进行滚动,从而防止下滑动座640的移动方向偏斜。

44.伸缩平台600的伸缩步骤如下:步骤一、当伸缩平台需要展开时,下推杆油缸1118伸长,会推动下层平台620展开,下推杆油缸1118伸长至最大行程后,夹紧油缸ⅰ1125收缩,夹紧油缸ⅰ1125和夹爪6402从上下两个方向松开基架400的边框401,下推杆油缸1118向伸缩平台600展开方向收缩,移动到位后,夹紧油缸ⅰ1125伸长,从而对下滑动座640重新锁定,此时,以下滑动座640为固定点对下层平台620重复展开动作;下层平台620展开到位后,驱动下层平台620的支撑机构(第二支撑油缸1122)展开,对下层平台620端部进行支护,对上层平台610进行步进式展开,展开到位后,驱动上层平台610的支撑机构(第一支撑油缸1121)展开,对上层平台610端部进行支护。步骤二、当伸缩平台600需要收缩时,驱动上层平台610的支撑机构收回,上滑动座630锁定,对上层平台610进行步进式收回,收回到位后,驱动下层平台的支撑机构(第一支撑油缸1121)收回,下滑动座640锁定,夹紧油缸ⅰ1125伸长,夹紧油缸ⅰ1125和夹爪6402从上下两个方向夹紧基架400边框,下推杆油缸1118缩短,会拉动下层平台620收缩。下推杆油缸1118收缩到位后,夹紧油缸ⅰ1125收缩,夹紧油缸ⅰ1125和夹爪6402从上下两个方向松开基架400的边框,下推杆油缸1118向伸缩平台600收缩方向伸长,移动到位后,夹紧油缸ⅰ1125伸长从而对下滑动座640重新锁定,此时,以下滑动座640为固定点对下层平台620重复收缩动作。

45.结合液压系统进一步描述三台阶的工作过程,启动增加过程遥控按钮,整体阀块上的19联电磁换向阀1113中y37和y39得电同时手电一体溢流阀1111得电闭合,高压油进入夹紧油缸ⅰ1125的有杆腔,夹紧油缸ⅰ1125开始伸长,然后油缸带动基座卡紧基架400的边框401,然后启动下层平台620推出遥控按钮,19联电磁换向阀1113中y9和y11得电同时手电一体溢流阀1111得电闭合,高压油进入下推杆油缸1118的无杆腔内,下推杆油缸1118开始伸出,下推杆油缸1118的基座固定在基架400的边框401上,下推杆油缸1118的推杆端与下层平台620的一端铰接相连,通过下推杆油缸1118的伸出,实现下层平台620相对基架400的前移,下层平台620前移到位后,启动下层平台支撑按钮,电磁阀y30和y32得电,第二支撑油缸1122伸出,下层平台620不仅要承担其本身的重量,还要承担上层平台610的重量,因此为了使得第二支撑油缸1122支撑结构能够使得滑动平台更加稳固,优选地,在下层平台620的伸缩一端均分别与第二支撑油缸1122、斜撑油缸1129基座铰接,斜撑油缸1129的伸缩端与第二支撑油缸1122的基座铰接相连。当斜撑油缸1129伸出后形成稳定的三角结构,支撑会更加稳固。启动上层平台610推出按钮,电磁阀y13和y15得电,上推杆油缸1117伸出,通过上推杆油缸1117的伸出,实现上层平台610相对下层平台620的运动,上层平台610前移到位后,启动上层平台支撑按钮,电磁阀y26和y28得电,第一支撑油缸1121伸出,第一支撑油缸1121的基座固定在上层平台610的底部,在第一支撑油缸1121的伸出一端设置有支座,支座支撑在台阶上,用于对台阶处的拱架进行安装施工,设置支撑油缸的目的在于使得上层平台610的伸出端支撑更加稳固。

46.本方案的拱架安装设备液压阀组,持续为吊机机械臂1124提供高压油,吊机机械臂1124通过人工无线遥控手柄控制,吊机机械臂1124将待安装拱架从地面提前提升至顶部

存放架500,顶部存放架500为起吊机机械臂1124提供拱架存放位置。安装机械臂700利用其端部的夹具将两侧拱架按照侧部拱架安装要求进行精确定位。

47.本实施例还提供一种拱架安装方法,具有三个台阶的安装步骤:按顺序依次包括上台阶安装步骤、中台阶安装步骤和下台阶安装步骤;上台阶的拱形架900包括顶部拱架901和两侧拱架902,其中两侧拱架902对接在顶部拱架901的两侧以形成完整的拱形架900;步骤一、上台阶安装步骤具体如下:步骤11、利用台车上的吊机机械臂1124,提前将待安装两侧拱架902和/或顶部拱架901提升存放在台车的顶部存放平台500上;步骤12、待掌子面具备拱架安装条件后,利用上述所述的台车智能控制系统,自动驱动台车到达拱架安装工位,在台车行进过程中,通过台车智能控制系统对台车行进方向进行实时自动纠偏;沿展开方向调整伸缩平台600,使得伸缩平台600各层滑动平台全部伸出展开,并伸开各层滑动平台伸出端部的支撑机构;当伸缩平台600需要展开时,下推杆油缸1117伸长,会推动下层平台620展开,下推杆油缸1117伸长至最大行程后,夹紧油缸ⅰ1125收缩,夹紧油缸ⅰ1125和夹爪6402从上下两个方向松开基架400的边框401,下推杆油缸1117向伸缩平台600展开方向收缩,移动到位后,夹紧油缸ⅰ1125伸长,从而对下滑动座640重新锁定,此时,以下滑动座640为固定点对下层平台620拉动进行重复展开调节;下层平台620展开到位后,驱动下层平台620的支撑机构展开,对下层平台620端部进行支护,通过上推杆油缸1117和上滑动座630对上层平台610进行步进式展开,展开到位后,驱动上层平台610的第一支撑油缸1121展开,对上层平台610端部进行支护。

48.步骤12具体如下,步骤121:台车两侧行走履带100上安装的动第一、二编码器1,2将检测到的台车行走位移信号发送到第一控制器10,第一控制器10计算出台车两侧的前进位移值e和前进位移值f,通过将前进位移值e、前进位移值f与设定行走位移值a1进行比较,当前进位移值e和前进位移值f同时小于设定行走位移值a1时,台车保持向前前进的状态;步骤122:台车基架400前后横梁上安装的第一、二角度传感器3、4将检测到的台车行走角度姿态信号发送到第一控制器10;第一控制器10通过计算得出台车前后的实际角度值c和实际角度值d并判断出偏移方向,通过将实际角度值c、实际角度值d分别与设定偏移角度值a2比较,行进较快一侧的行走履带100停止,行进较慢一侧的行走履带100继续行进,当实际角度值c和实际角度值d小于设定偏移角度值b时,四组行走履带100同时继续行进;步骤123:在前进位移值e和前进位移值f同时小于设定位移值a1前,台车保持向前前进的状态并同时连续执行步骤122的自动纠偏步骤;当前进位移值e和前进位移值f等于设定位移值a1时,台车停止前进。

49.步骤13、利用安装机械臂700将顶部存放平台500的两侧拱架902放置在台车两侧安装位置附近,同时利用安装机械臂700调节两侧拱架902的位姿状态,使得两侧拱架902的一端靠近上台阶开挖顶部位置,另外一端悬空在台车侧部位置;步骤14、利用上述所述的台车智能控制系统驱动拼装活动架200在固定滑轨300上移动,将顶部存放平台500的顶部拱架901整体移动至安装位置,通过左右、上下、前后六个方向自由度的调整,实现顶部拱架901的精确定位;步骤141:首先,拼装活动架200根据施工历史数据模块30输入的设定位移值a2,控制拼装活动架200在固定滑轨300上进行移动,第三编码器5、第四编码器6将检测到的拼装活动架200在固定滑轨300上的位移发送给第二控制器20,第二控制器20计算出拼装活动架

200的拼装架前进位移值k和拼装架前进位移值l;将拼装架前进位移值k、拼装架前进位移值l与设定拼装架位移值g1进行比较,当拼装架前进位移值k、拼装架前进位移值l小于设定拼装架位移值g1则继续移动,当拼装架前进位移值k、拼装架前进位移值l等于设定拼装架位移值g1则停止前进;步骤142:拼装活动架200到位后,顶部活动座202根据历史数据模块30输入的设定高度数据g2,控制顶部活动座202在底部固定座201上进行升降移动,拉绳传感器7将检测到的顶部活动座202相对底部固定座201的高度位移发送给第二控制器20,第二控制器20用于计算出顶部活动座202的实际升降高度h,并将实际升降高度h与设定拼装架高度数据g2进行比较,当实际升降高度h小于设定拼装架高度数据g2时则继续抬升,当实际升降高度h等于设定拼装架高度数据g2时则停止;步骤143:顶部活动座202升降到位后,通过手动按钮控制小车横移油缸1123伸缩,从而调整推动顶部活动座202上架设的水平横梁204沿与固定滑轨300垂直方向横向移动调节,当顶部拱架901横向调整到位后,将该顶部拱架901安装在上台阶开挖隧道50顶部对应位置。

50.步骤15、待顶部拱架901就位后进行固定,利用安装机械臂700将待安装的两侧拱架902夹紧,根据顶部拱架901位置来调整两侧拱架902位置,待两侧拱架902安装就位后进行固定,从而对接组成完整的拱形架900;步骤16、通过设备提供的作业平台,在安装顶部拱架901和两侧拱架902的同时,进行纵向拉筋和网片安装作业;步骤二、中台阶安装步骤具体如下:步骤21、利用安装机械臂700,将存放于设备顶部待安装的两侧拱架902,根据安装位置要求,直接与上台阶的拱形架900连接并进行固定以组成中台阶拱架;步骤22、通过设备提供的作业平台,在安装两侧拱架902的同时,进行纵向拉筋和网片安装作业;步骤三、下台阶安装步骤具体如下:步骤31、安装下台阶两侧拱架,利用安装机械臂700,将存放于地面的下台阶两侧拱架902,根据安装位置要求,与所述中台阶拱架连接并进行固定以组成下台阶拱架;步骤32、安装仰拱拱架,利用安装机械臂700,将存放于地面的仰拱拱架,根据安装位置要求,与所述下台阶拱架相连接;步骤33、通过设备提供的作业平台,在安装下台阶的两侧拱架902和仰拱拱架的同时,进行纵向拉筋和网片安装作业。

51.步骤四、伸缩平台600的收回步骤如下:施工完成后,将伸缩平台600进行收缩,驱动上层平台610的第一支撑油缸1121收回,上滑动座630锁定,对上层平台610进行步进式收回,收回到位后,驱动下层平台620的第二支撑油缸1122收回,下滑动座640锁定,夹紧油缸ⅰ1125伸长,夹紧油缸ⅰ1125和夹爪6402从上下两个方向夹紧基架400的边框401。下推杆油缸1117缩短,会拉动下层平台620收缩。下推杆油缸1117收缩到位后,夹紧油缸ⅰ1125收缩,夹紧油缸ⅰ1125和夹爪6402从上下两个方向松开基架400的边框401,下推杆油缸1117向伸缩平台收缩方向伸长,推动下滑动座640移动,下滑动座640移动到位后,夹紧油缸ⅰ1125伸长,从而对下滑动座640重新锁定,此时,以下滑动座640为固定点对下层平台620拉动进行重复收缩动作;下层平台620收缩到位后。

52.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对

以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1