一种多级近井地带改善吸水剖面的方法与流程

1.本发明涉及石油开采提高采收率技术领域,具体为一种多级近井地带改善吸水剖面的方法。

背景技术:

2.目前长庆油田共有注水井近2万口,受注水水质及储层非均质性影响,高压欠注、剖面不均的注水井超过15%,且呈逐年升高的趋势。常规调剖存工艺在作业周期长、有效率低、有效期短等问题,同时作业前后压力成上升趋势,加剧了欠注程度,降低了驱油效率。并且酸化过程中所用的暂堵剂封堵效率低、耐酸性差、改造后暂堵剂溶解不彻底污染储层等问题,导致酸液大量进入高渗带,进一步加剧了层间或段间非均质性,资源浪费的同时造成了巨大的经济损失。分流酸化由于其分流性和经济友好而广受欢迎,颗粒暂堵剂是众多分流酸化中使用率最高的一类堵剂,目前颗粒暂堵剂强度高,暂堵强度大,而且可以长效型封堵指锥型剖面,但是在泵注中容易卡泵,并且注入过程一般需要有粘度液体,同时伴注较为困难。

3.1、如中国专利公开了而目前己存在的水溶性暂堵剂粒径较大(例如cn1597873a公开的水溶性压裂酸化暂堵剂成品粒度直径3-6mm),应用于低渗油田时很难进入储层起到暂堵高渗层的目的,特别是无法解决储层的层内非均质性问题。目前注酸橇的泵注直径较小,无法同时泵注此类大粒径暂堵剂。

4.2、低渗油田注水井酸化用水溶性暂堵剂及其制备方法与应用(申请号:cn201310139554.5),水溶性暂堵剂遇酸后析出暂堵剂颗粒,粒径范围5μm-30μm之间。取20g苯甲酸钠、1g甲醇、0.2gatmp加水至100g,在加水的同时缓慢搅拌至各组分完全溶解,即为100g固含量约为20%的水溶性暂堵剂样品。缺点是使用该粒径暂堵剂,对高渗透和有较宽裂缝的吸水层无法形成快速暂堵。

技术实现要素:

5.为了克服现有注入性和降解性较差的问题,本发明提供一种多级近井地带改善吸水剖面的方法,本发明针对储层特点采取了多粒径,多步骤流程化作业,结合了大粒径封堵宽缝、高渗透层效果好的特点,小粒径实时分流实时调整的特点;水溶性暂时封堵,油溶性长效封堵注水层。做到了全方位调剖的特点,多步骤流程化作业又很大程度降低泵注成本。

6.本发明采用的技术方案为:

7.一种多级近井地带改善吸水剖面的方法,具体步骤为:步骤一,将固体颗粒型暂堵剂顶入井筒中,对近井地带大裂缝和孔道进行封堵;

8.步骤二,将鳌合酸和ph值控制型暂堵剂分别注入井筒中的油管内,同时注入水通过注水管线注入井口;鳌合酸、ph值控制型暂堵剂和注入水在油管里边注边混;通过ph值控制型暂堵剂在井筒内混合后析出颗粒,在地层内实现酸化变暂堵的工艺,通过多个阶梯的封堵高渗透吸水层以及酸化改造低渗透吸水层,实现调整吸水剖面。

9.所述的步骤二中,通过多个阶梯的封堵高渗透吸水层以及酸化改造低渗透吸水层,实现调整吸水剖面的具体方法为:

10.第一步,首先根据固体颗粒型暂堵剂的注入速度,确定固体颗粒型暂堵剂全部进入地层的时间,并记录下当时的井口压力p1;

11.第二步,随着ph值控制型暂堵剂在井筒内析出的暂堵颗粒逐渐进入渗透率相对高的储层,井口压力会继续上升,当压力上升到p1加上2-4mpa时,停止ph值控制型暂堵剂的注入;

12.第三步,继续注入螯合酸,让螯合酸进入近井地带改造相对低渗透的吸水层;随着螯合酸不断进入地层,井口压力随着降低,当井口压力下降到压力p1时,再继续注入ph值控制型暂堵剂,随着ph值控制型暂堵剂在井筒内析出的颗粒进入地层,当压力上升到p1加上4-6mpa时停止ph值控制型暂堵剂注入,继续进行酸化改造低渗透吸水层;

13.第四步,当井口压力再次下降到压力p1时,再继续注入ph值控制型暂堵剂,随着ph值控制型暂堵剂在井筒内析出的颗粒进入地层,当压力上升到p1加上6-8mpa时,停止ph值控制型暂堵剂注入,继续进行酸化改造低渗透吸水层,这样通过多个不同压力的阶梯进行封堵不同高渗透吸水层和酸化改造低渗透吸水层,调整了吸水剖面。

14.所述的步骤二中,鳌合酸和注入水的混合体积比为1:1-2.50。

15.所述的步骤一中,固体颗粒型暂堵剂包括固体油溶性暂堵剂和固体水溶性暂堵剂,所述的固体油溶性暂堵剂与固体水溶性暂堵剂的体积比为1:5-10。

16.所述的固体油溶性暂堵剂按质量比包括以下组分:石油树脂40%~50%、石油沥青20%~25%、岩沥青10%~15%、黄原胶5%~10%、纳米纤维4%~8%、表面活性剂2%~6%。

17.所述的固体水溶性暂堵剂按质量比包括以下组分:plga-peg-plga高聚物80%~85%、聚三亚甲基碳酸酯5%~8%、纳米增强材料6%~9%、增塑剂3%、抗氧化剂0.5%和润滑剂0.5%;所述的纳米增强材料为sio2,增塑剂为聚乙二醇,抗氧化剂为四[β-(3.5-二叔丁基,4-羟基苯基)丙酸]季戊四酯醇;润滑剂为乙撑双硬脂酰胺。

[0018]

所述的ph值控制型暂堵剂按质量比包括以下组分:10.0%-15.0%的三聚氰胺、10.0%-20.0%的木质素磺酸钠、3.0%-5.0%的月桂酰胺丙基二甲基叔胺、12.0%-15.0%的甲醇、5.0%-8.0%的月桂酰胺丙基氧化胺,其余为单体a,其中单体a为n,n-二甲基已酰胺、二甲基十四烷基胺、n-甲基二癸基胺、十二烷基二甲基叔胺中的一种。

[0019]

步骤一中,将固体颗粒型暂堵剂顶入井筒的过程为:先通过700型压裂车与注水井油管连接,打开套管闸门,大排量将固体颗粒型暂堵剂顶入井筒中,700型压裂车拆除管线离开,完成固体颗粒型暂堵剂的注入,顶入井筒中的固体颗粒型暂堵剂对近井地带的0.5-20mm的裂缝进行封堵。

[0020]

所述的步骤一中,通过两台注酸橇将鳌合酸和ph值控制型暂堵剂分别注入井筒中的油管内,注酸橇为耐酸三缸柱塞泵,最高泵排压力大于30mpa。

[0021]

所述的鳌合酸由以下质量百分数的物质组成:盐酸20-25%,氢氟酸25-35%,乙酸15-25%,氟表面活性剂0.5%、缓蚀剂1-2%,其余为水。

[0022]

本发明的有益效果为:

[0023]

本发明中,固体颗粒型暂堵剂包括了固体油溶性暂堵剂和固体水溶性暂堵剂,固

体油溶性暂堵剂和固体水溶性暂堵剂的粒径均为3-6mm的粒径,对0.5-20mm的近井地带裂缝进行了有效的封堵,同时采用大排量的速度注入,保证固体颗粒型暂堵剂可快速注入,固体水溶性暂堵剂进行暂时封堵,固体油溶性暂堵剂进行长效封堵注水层节约时间,保证施工的有效性。

[0024]

本发明通过鳌合酸、注入水和ph值控制型暂堵剂在地层内实现变酸化变暂堵的工艺。本发明中,鳌合酸和注入水边注边混,ph值控制型暂堵剂为液体,在井筒内混合后析出颗粒,析出的颗粒为小粒径,ph值控制型暂堵剂与鳌合酸中的酸混合,会与酸中氢离子结合析出颗粒形成暂堵剂,当ph值升高后,氢离子脱离,析出的颗粒又溶于液体中。本发明通过ph值控制型暂堵剂的注入与停止,实现小粒径实时分流实时调整的过程,从而有效的调整了吸水剖面。

[0025]

本发明降低劳动强度,极大提高了施工效率,达到在均匀综合调剖施工的目的。

[0026]

以下将结合附图进行进一步的说明。

附图说明

[0027]

图1为现场施工流程示意图。

[0028]

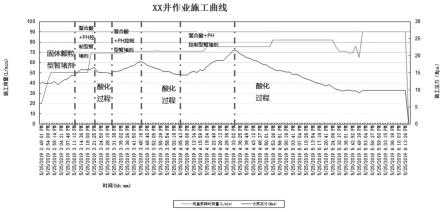

图2为现场施工注入压力变化图。

[0029]

图3为施工前后吸水剖面对比图。

具体实施方式

[0030]

实施例l:

[0031]

为了克服现有注入性和降解性较差的问题,本发明提供一种多级近井地带改善吸水剖面的方法,本发明针对储层特点采取了多粒径,多步骤流程化作业,结合了大粒径封堵宽缝、高渗透层效果好的特点,小粒径实时分流实时调整的特点;水溶性暂时封堵,油溶性长效封堵注水层。做到了全方位调剖的特点,多步骤流程化作业又很大程度降低泵注成本。

[0032]

一种多级近井地带改善吸水剖面的方法,具体步骤为:步骤一,将固体颗粒型暂堵剂顶入井筒中,对近井地带大裂缝和孔道进行封堵;

[0033]

步骤二,将鳌合酸和ph值控制型暂堵剂分别注入井筒中的油管内,同时注入水通过注水管线注入井口;鳌合酸、ph值控制型暂堵剂和注入水在油管里边注边混;通过ph值控制型暂堵剂在井筒内混合后析出颗粒,在地层内实现酸化变暂堵的工艺,通过多个阶梯的封堵高渗透吸水层以及酸化改造低渗透吸水层,实现调整吸水剖面。

[0034]

本发明中,首先通过固体颗粒型暂堵剂对近井地带的大裂缝和孔道进行封堵,大裂缝为0.5-20mm的裂缝。本发明中,固体颗粒型暂堵剂的粒径均为3-6mm的粒径,同时200-400l/min大排量注入固体颗粒型暂堵剂,保证快速的进行注入,保证施工的有效性。注入水通过注水管线与注水井口连接,鳌合酸和ph值控制型暂堵剂均分别通过注酸橇与注水井口连接。本发明中,鳌合酸设在鳌合酸罐设在酸罐车的鳌合酸罐内。ph值控制型暂堵剂为液体状,在盛放ph值控制型暂堵剂的暂堵车上的罐内。在需要的时候,通过对应的注酸橇,进行鳌合酸和ph值控制型暂堵剂的小排量注入。

[0035]

本发明中的大排量为至少200l/min,小排量为排量小于100l/min。本发明中,注入水通过注水管线注入井口。本发明中,鳌合酸、ph值控制型暂堵剂和注入水在油管里边注边

混,首先将井筒内固体颗粒型暂堵剂顶入大裂缝和孔道进行封堵。同时注入水通过注水管线注入井口,暂堵鳌合酸和注入水边注边混,ph值控制型暂堵剂在井筒内混合后析出颗粒,在地层内实现变酸化变暂堵的工艺。本发明中,ph值控制型暂堵剂在井筒内混合后析出颗粒,析出的颗粒为小粒径,小粒径颗粒封堵小于0.5mm的裂缝。通过多次控制ph值控制型暂堵剂的注入与停止,实现小粒径实时分流实时调整的过程,从而有效的调整了吸水剖面。

[0036]

本发明中,鳌合酸的低缓蚀性(小于3.0g/(m2·

h)》,小于行业一级标准,不会对井筒内的管柱产生腐蚀,避免造成井下事故。本发明中通过多次控制鳌合酸和ph值控制型暂堵剂的注入和停止,实现小粒径实时分流实时调整的过程,从而有效的调整了吸水剖面。

[0037]

实施例2:

[0038]

基于实施例1的基础上,本实施例中,优选的,所述的步骤二中,通过多个阶梯的封堵高渗透吸水层以及酸化改造低渗透吸水层,实现调整吸水剖面的具体方法为:

[0039]

第一步,首先根据固体颗粒型暂堵剂的注入速度,确定固体颗粒型暂堵剂全部进入地层的时间,并记录下当时的井口压力p1;

[0040]

第二步,随着ph值控制型暂堵剂在井筒内析出的暂堵颗粒逐渐进入渗透率相对高的储层,井口压力会继续上升,当压力上升到p1加上2-4mpa时,停止ph值控制型暂堵剂的注入;

[0041]

第三步,继续注入螯合酸,让螯合酸进入近井地带改造相对低渗透的吸水层;随着螯合酸不断进入地层,井口压力随着降低,当井口压力下降到压力p1时,再继续注入ph值控制型暂堵剂,随着ph值控制型暂堵剂在井筒内析出的颗粒进入地层,当压力上升到p1加上4-6mpa时停止ph值控制型暂堵剂注入,继续进行酸化改造低渗透吸水层;

[0042]

第四步,当井口压力再次下降到压力p1时,再继续注入ph值控制型暂堵剂,随着ph值控制型暂堵剂在井筒内析出的颗粒进入地层,当压力上升到p1加上6-8mpa时,停止ph值控制型暂堵剂注入,继续进行酸化改造低渗透吸水层,这样通过多个不同压力的阶梯进行封堵不同高渗透吸水层和酸化改造低渗透吸水层,调整了吸水剖面。

[0043]

本发明通过鳌合酸、注入水和ph值控制型暂堵剂在地层内实现变酸化变暂堵的工艺。本发明中,鳌合酸和注入水边注边混,ph值控制型暂堵剂在井筒内混合后析出颗粒,析出的颗粒为小粒径,通过ph值控制型暂堵剂的注入与停止,实现小粒径实时分流实时调整的过程,从而有效的调整了吸水剖面。

[0044]

本发明中,如图1所示,鳌合酸通过注酸系统注入注水井口,注酸系统至少包括一台注酸车和一台注酸橇,鳌合酸在注酸车内,鳌合酸通过注酸橇进行注入排量的确定以及调整,最终进入注水井口。

[0045]

本发明中,如图1所示,ph值控制型暂堵剂通过ph控制型暂堵剂配置将ph值控制型暂堵剂注入注水井口,ph控制型暂堵剂配置至少包括ph暂堵剂和一台注酸橇,ph值控制型暂堵剂通过注酸橇注入注水井口。

[0046]

本发明中,700型压裂车、注酸橇的出口与注水井井口通过三通高压耐酸管线相连通。

[0047]

本发明中,如图1所示,注入水通过现有的日常注水房小排量注入注水井口,该小排量优选为70l/min。

[0048]

优选的,所述的步骤二中,鳌合酸和注入水的混合体积比为1:1-2.50。

[0049]

优选的,所述的步骤一中,通过两台注酸橇将鳌合酸和ph值控制型暂堵剂分别注入井筒中的油管内,注酸橇为耐酸三缸柱塞泵,最高泵排压力大于30mpa。本发明中,注酸橇为现有技术,本发明中将不再进行进一步的说明。

[0050]

优选的,所述的鳌合酸和注入水混合后注入地层的排量为0-100l/min。该排量也选择小排量,保证ph值控制型暂堵剂在注入时,三者可以充分混合。不会因为鳌合酸和注入水注入过快,导致地层只会进行酸化反应,不会有效且快速的析出颗粒,不能进行有效封堵。

[0051]

优选的,所述的ph值控制型暂堵剂按质量比包括以下组分:10.0%-15.0%的三聚氰胺、10.0%-20.0%的木质素磺酸钠、3.0%-5.0%的月桂酰胺丙基二甲基叔胺、12.0%-15.0%的甲醇、5.0%-8.0%的月桂酰胺丙基氧化胺,其余为单体a,其中单体a为n,n-二甲基已酰胺、二甲基十四烷基胺、n-甲基二癸基胺、十二烷基二甲基叔胺中的一种。

[0052]

本发明中,单体a为n,n-二甲基己酰胺(c8h17no)、二甲基十四烷基胺(c16h35n)、n-甲基二癸基胺(c21h45n)、十二烷基二甲基叔胺(c14h31n)中的一种。

[0053]

本发明中,ph值控制型暂堵剂为液体,在井筒内混合后析出颗粒,析出的颗粒为小粒径,该ph值控制型暂堵剂的体系与鳌合酸中的酸混合,会与酸中氢离子结合析出颗粒形成暂堵剂,当ph值升高后,氢离子脱离,析出的颗粒又溶于液体中。

[0054]

优选的,所述的鳌合酸由以下质量百分数的物质组成:盐酸20-25%,氢氟酸25-35%,乙酸15-25%,氟表面活性剂0.5%、缓蚀剂1-2%,其余为水。

[0055]

本发明中,鳌合酸制备过程是:

[0056]

向反应釜中加入配方量的水,然后将配方量的盐酸、氢氟酸、乙酸、氟表面活性剂、缓蚀剂依次加入反应釜内,每加入一种组分搅拌10-15min,使各组分充分混合,待加入所有组分后搅拌30-35min即得鳌合酸。在本实施例中,所述鳌合酸和水的混合体积比为l:1-1:2.50。鳌合酸和注入水混合后注入地层排量为优选为50-100l/min。

[0057]

本发明中将盐酸20-25%,氢氟酸25-35%,乙酸15-25%,氟表面活性剂1.5%、缓蚀剂1-2%为主体酸,氟表面活性剂为增渗透剂,主体酸不变的情况下,改变氟表面活性剂加量提高增渗效果。本发明中,鳌合酸的低缓蚀性(小于3.0g/(m2·

h)》,小于行业一级标准,不会对井筒内的管柱产生腐蚀,造成井下事故。

[0058]

优选的,所述的步骤一中,固体颗粒型暂堵剂包括固体油溶性暂堵剂和固体水溶性暂堵剂,所述的固体油溶性暂堵剂与固体水溶性暂堵剂的体积比为1:5-10。

[0059]

优选的,步骤一中,将固体颗粒型暂堵剂顶入井筒的过程为:先通过700型压裂车与注水井油管连接,打开套管闸门,大排量将固体颗粒型暂堵剂顶入井筒中,700型压裂车拆除管线离开,完成固体颗粒型暂堵剂的注入,顶入井筒中的固体颗粒型暂堵剂对近井地带的0.5-20mm的裂缝进行封堵。

[0060]

优选的,所述的固体油溶性暂堵剂按质量比包括以下组分:石油树脂40%~50%、石油沥青20%~25%、岩沥青10%~15%、黄原胶5%~10%、纳米纤维4%~8%、表面活性剂2%~6%。本发明中,固体油溶性暂堵剂为现有技术,各组成部分均为现有成熟物质,本发明中将不再进行进一步的说明。

[0061]

本发明中,石油树脂优选为c9石油树脂。c9石油树脂的结构中不含极性基团,具有良好的耐水性、耐酸碱性、耐候性和耐光老化性,在有机溶剂中的溶解性好,与其他树脂的

相容性好,还具有脆性、增粘性、粘结性和可塑性。

[0062]

优选的,所述的固体水溶性暂堵剂按质量比包括以下组分:plga-peg-plga高聚物80%~85%、聚三亚甲基碳酸酯5%~8%、纳米增强材料6%~9%、增塑剂3%、抗氧化剂0.5%和润滑剂0.5%;所述的纳米增强材料为sio2,增塑剂为聚乙二醇,抗氧化剂为四[β-(3.5-二叔丁基,4-羟基苯基)丙酸]季戊四酯醇;润滑剂为乙撑双硬脂酰胺。

[0063]

本发明中,固体颗粒型暂堵剂包括了固体油溶性暂堵剂和固体水溶性暂堵剂,固体油溶性暂堵剂和固体水溶性暂堵剂的粒径均为3-6mm的粒径,对0.5-20mm的近井地带裂缝进行了有效的封堵,同时采用大排量200-400l/min的速度注入,保证固体颗粒型暂堵剂可快速注入,固体水溶性暂堵剂进行暂时封堵,固体油溶性暂堵剂进行长效封堵注水层节约时间,保证施工的有效性。

[0064]

如图1所示,注入固体颗粒型暂堵剂需要注暂堵剂系统,注暂堵剂系统至少包括配水车和700型压裂车,配水车在需要水的时候进行配比使用。固体颗粒型暂堵剂通过700型压裂车进行注水井口注入。同时,在施工中,根据施工设计要求,在现场的日常注水房与注水井口连通,根据设计要求进行小排量注入水。本发明中700型压裂车及其配套使用设备和工作原理以及过程均为现有技术,本发明中将不再进行进一步的说明。

[0065]

将本发明提供的方法进行具体使用后,如图2所示,施工注入压力变化图。在进行图2所示的注入鳌合酸和ph值控制型暂堵剂的措施后,得到如图3所示的吸水剖面对比的示意图。如图3所示,根据本发明提供的方法进行施工后,吸水剖面的变化如图3所示,左边为措施前的吸水剖面,右边的为措施后的吸水剖面,根据图可以看出来,右边的吸水剖面变均衡,原来不吸水的段也开始吸水。措施后注水压力由10.7下降到8mpa,注水量30m3/d上升到35m3/d;吸水量上段由0上升到45%,下段由100%下降到了55%;吸水厚度4m上升到10m;吸水剖面由不吸水+尖峰状变为均匀吸水,吸水状况明显变好,射孔段上部被打开并且开始吸水;吸水剖面非均质系数从基准线非均质性系数0.5,改善前后非均质性系数从0.65下降到0.36,均质性提高29%。

[0066]

本发明降低劳动强度,极大提高了施工效率,达到在均匀综合调剖施工的目的。本发明可以减少施工工序,降低劳动强度,极大提高了施工效率。

[0067]

以上举例仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。本发明中未详细描述的装置结构及其方法步骤均为现有技术,本发明中将不再进行进一步的说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1