独立式多通道全孔反循环集束式潜孔的制作方法

1.本发明涉及一种岩石地层钻孔用的反循环集束式潜孔锤,特别涉及一种独立式多通道全孔反循环集束式潜孔锤。

背景技术:

2.目前世面上见到的钻进工艺,按钻井液(气)循环方式分共有两种,一是反循环钻进工艺,所有的反循环都是在钻杆的中心管上返的。二是正循环,所有的正循环都是在钻杆与孔壁之间上返的。目前的潜孔锤多数采用正循环方式排渣,少数采用反循环方式排渣。

3.反循环排渣工艺是在潜孔锤底部形成局部的负压区,钻渣直接通过排渣口,进入竖直方向的中心管道向上返渣,上返到钻杆顶部后,再由水平方向的软管排出。反循环排渣工艺与正循环工艺对比,存在着钻渣上返的速度快,孔底干净,减少岩屑的重复破碎,钻效率高,因此,正逐渐被采用。

4.常规反循环排渣工艺也存在着以下不足。主要是:第一,反循环要求孔内有一定液体,气体进入排渣管后、形成气液混合体,比重减轻上浮流动,排渣管外侧孔内的液体比重大、随着排渣管气液体上浮流动压入排渣管内形成反循环。形成反循环理论条件:沉没比(排渣管埋入液体的深度与整体排渣管高度的比值)达到0.4之上才能实现反循环(沉没比小于0.4相当于排渣管外侧液体压力小于排渣管内气液体上浮流动阻力,形成不了返循环)。第二,常规反循环的形式,钻头部位的排渣需要汇集到钻杆的中心管排渣,磨损严重,成本很高,钻杆维修麻烦复杂。第三,现在市场上潜孔锤反循环返渣时,返渣口是直口排渣,一般需要将渣石粉碎成较小的颗粒,才能将钻渣顺利排出,降低了钻孔效率。特别是对于大颗粒的碎石,有时会因排渣不畅造成潜孔锤不能正常工作。

技术实现要素:

5.本发明提供一种独立式多通道全孔反循环集束式潜孔锤,解决沉没比要大于 0.4的限制,保证将锤头钻取的碎岩从孔底及时快速返出孔内的技术问题;解决中心管排渣、磨损严重的技术问题;解决岩屑颗粒重复破碎、提高钻进效率的技术问题。

6.本发明是通过以下措施来实现的。

7.本发明公开了一种独立式多通道全孔反循环集束式潜孔锤,包括钻杆、钻杆接头、钻杆通气管、分流仓、至少一个冲击器,以及用于固定冲击器的上压板、下压板、冲击器上外护管;其特别之处在于:所述冲击器之间设置至少一个与分流仓相连通的射吸孔气路管、至少一个用于返渣的返渣管;射吸孔气路管和返渣管的下端位于冲击器钻头附近,射吸孔气路管下端均设置有用于形成负压的射吸孔,射吸孔的气流方向与排渣孔的轴向与径向都有一定的倾斜角,使空气射出后形成旋流负压,渣石由返渣管排出。

8.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,为了提高返渣效果,优选的方案为:所述的射吸孔气路管与返渣管一一对应,均匀分布于冲击器之间,所述的射吸孔的气流方向与排渣孔的轴向倾斜角为5-30度,与径向的倾斜角为5-30度。

9.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,为了更进一步提高射吸效果:所述的每个射吸孔气路管底部的射吸孔为2-8个。

10.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,为了提高排渣效果,防止排渣管损坏,优选的方案为:所述的钻杆上端外围设置有内护管,内护管的外围套接有外护管,所述的外护管与内护管之间设置使外护管与内护管可以相互转动的轴承,内护管和外护管之间为环形的排渣仓,排渣仓的下端与用于返渣的返渣管相连通,排渣仓的侧面连接有用于排渣的排渣输出管,所述排渣仓内位于返渣管上方设置有圆弧形的排渣挡板,所述的排渣挡板为可以拆卸式结构。

11.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,为了提高排渣效果,防止岩渣过度破碎,优选的方案为:所述的返渣管底部的排渣孔上固定有外法兰盘,所述的外法兰盘为圆环状,下端呈锯齿状,外法兰盘下端的直径方向上固定有滚轮轴,滚轮轴上设置一个可以转动的滚轮,所述的滚轮径向表面呈锯齿状,滚轮略凸出于外法兰盘。

12.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,优选的方案为:所述的滚轮通过小套固定在滚轮轴上,所述的滚轮轴与外法兰盘之间设置有固定滚轮轴的挡片。

13.上述本发明所述的独立式多通道全孔反循环集束式潜孔锤,为了使大颗粒的岩渣顺利进入排渣管内,优选的方案为:所述的滚轮为两端带有锯齿、中间带有周向凹槽。

14.本发明的集束冲击器,外部高压气体通过钻杆通气管进入到分流器内部,大部分气体进入到多个冲击器内部,带动冲击器上的钻头工作,经多个冲击器集束在一起完成大口径冲击碎岩钻孔。分流器的少部分气体进入到射吸孔气路管中,再由射吸孔喷出,在返渣管的底部形成射吸负压状态,携带孔底钻渣上返,形成反循环进行清渣,保证将钻渣及时快速返出孔内。本冲击器是将多个小口径冲击器集束在一起完成大口径(口径可根据需要增大,基本不受制造工艺的影响)冲击碎岩钻孔,排渣管底部布设射吸孔,空气射出后,经排渣口形成负压,直接吸钻渣排岩屑。开孔即可实现锤底直接垂直上返钻渣的工艺,并且不受孔内地层是否有水,钻杆沉没比 [沉没比:钻杆混合器(送气通道与返渣通道相通的位置)埋入孔内液面的深度与钻杆整体长度的比值,这个比值要大于 0.4 才能形成反循环] 的限制,保证将锤头钻取的碎岩从孔底及时快速返出孔内,减少岩屑颗粒重复破碎,提高钻进效率,并且返渣可收集处理,利于环保。

[0015]

射吸孔的方向与排渣孔的轴向与径向都有倾斜角,空气射出后形成旋流更容易悬浮上举钻渣。

[0016]

钻头体与孔壁是封闭的间隙,气体经过冲击器钻头为高压区,排渣口处于负压的抽吸区,岩屑更利于排吸到排渣口,更利于排渣。

[0017]

排渣管独立设置安装,根据集束式潜孔锤直径的大小增设,可以一条或多条,也可以加大排渣管的直径,从而提高排渣效果。

[0018]

排渣管与潜孔锤底平面垂直设置、直插钻头底面,岩屑可直接垂直上返。采用多条排渣管,更利于孔底平面的均匀排渣。

[0019]

本专利由钻杆的中心管送气,钻渣是通过单独设置的返渣管排渣,可根据钻头大小在钻头的底部多点设置返渣管。钻渣由竖直方向的返渣管,到达最上端的圆弧形挡渣板,

由挡渣板承受钻渣的冲击,再进入水平方向排渣输出管。由于挡渣板为可拆卸式结构,当挡渣板磨损后,只需要将挡渣板进行修复或更换,降低了维修成本。

[0020]

本发明在排渣口位置加装带齿的可以转动的滚轮,当潜孔锤工作时,潜孔锤会沿周向进行缓慢的转动,由于滚轮接触孔底,受孔底岩面的摩阻力滚轮转动,从而拨动堆积在排渣口位置的岩屑,进入排渣管内,在负压的情况下,将岩屑排出。由于不需要将钻渣粉碎成较小的颗粒,大大提高了钻孔效率。由于在滚轮的作用下,可以将较大的钻渣排出,彻底解决排渣口堵塞问题。

[0021]

本发明的有益效果是,一是通过设置有独立的射吸孔气路管和排渣管,并采用特殊结构的射吸孔,不受孔内地层是否有水的限制,保证将锤头钻取的碎岩从孔底及时快速返出孔内。二是在钻渣由竖直方向的返渣管,到达最上端的圆弧形挡渣板,由挡渣板承受钻渣的冲击,再进入水平方向排渣输出管,降低了维修成本。三是通过设置可以自动转动的滚轮,可以将较大的钻渣排出,减少岩屑颗粒重复破碎,彻底解决排渣口堵塞问题,提高了钻孔效率。

附图说明

[0022]

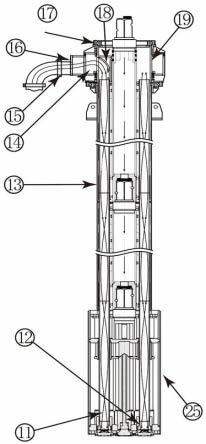

图1为本发明冲击器部分的主视剖面结构示意图图2为本发明冲击器部分的俯视剖面结构示意图图3为本发明排渣口部分的主视剖面结构示意图图4为本发明排渣口部分的仰视剖面结构示意图图5为本发明主体结构的主视结构示意图图6为本发明排渣器排渣仓的结构示意图图7为本发明排渣器排渣口的结构示意图图8为本发明排渣器防堵结构示意图图中,图示:1钻杆接头,2冲击器上外护管,3钻杆通气管,4上压板,5分流仓,6冲击器下外护管,7射吸孔气路管,8冲击器,9下压板,10冲击器钻头,11返渣管,12射吸孔,13钻杆,14排渣仓,15排渣输出管,16外护管,17轴承,18排渣挡板,19内护管,20外法兰盘,21滚轮轴,22滚轮,23小套,24挡片,25潜孔锤。

具体实施方式

[0023]

下面结合附图1-8对本发明作具体的说明。

[0024]

如图1-8所示,为本发明的一种独立式多通道全孔反循环集束式潜孔锤,包括钻杆(13)、钻杆接头(1)、钻杆通气管(3)、分流仓(5)、至少一个冲击器(8),以及用于固定冲击器(8)的上压板(4)、下压板(9)、冲击器上外护管(6)。本发明设置有9个冲击器,6个位于周边,3个位于中部。每个冲击器均由钻杆通气管(3)经分流仓(5)提供动力。

[0025]

所述冲击器之间设置三套独立的排渣系统,分别位于冲击器之间的位置。每套排渣系统包括有分流仓(5)相连通的射吸孔气路管(7)、用于返渣的返渣管(11)、位于返渣管(11)上方的排渣仓(14)。

[0026]

排渣系统的下部结构如图3-5所示,射吸孔气路管(7)和返渣管(11)的下端位于冲击器钻头(10)附近,射吸孔气路管(7)下端均设置有用于形成负压的射流孔(12)。所述的每

个射吸孔气路管(7)底部的射吸孔(12)有6个。所述的射吸孔的气流方向与排渣孔的轴向倾斜角为10度,与径向的倾斜角为10度,使空气射出后形成旋流真空,渣石由返渣管(11)排出。

[0027]

排渣系统的上部结构如5-6所示:所述的钻杆(13)上端外围设置有内护管(19),内护管(19)的外围套接有外护管(16),所述的外护管与内护管之间设置使外护管与内护管可以相互转动的轴承(17),内护管和外护管之间为环形的排渣仓(14),排渣仓(14)的下端与用于返渣的返渣管(11)相连通,排渣仓(14)的侧面连接有用于排渣的排渣输出管(15),所述排渣仓(14)内位于返渣管(11)上方设置有圆弧形的排渣挡板(18),所述的排渣挡板(18)为可以拆卸式结构。

[0028]

排渣系统的底部结构如图7-8所示,所述的返渣管(11)底部的排渣孔上固定有外法兰盘(20),所述的外法兰盘为圆环状,下端呈锯齿状,外法兰盘下端的直径方向上固定有滚轮轴(21),滚轮轴(21)上设置有1个可以转动的滚轮(22)。滚轮略凸出于外法兰盘。所述的滚轮通过小套固定在滚轮轴上,所述的滚轮轴与外法兰盘之间设置有固定滚轮轴的挡片。,所述的滚轮为两端带有锯齿、中间带有周向凹槽,该结构可以方便地带动较大的钻渣,并顺利进入返渣管内排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1