基于大数据分析的煤矿智能化综合管控平台的制作方法

1.本发明属于数据分析技术领域,具体是基于大数据分析的煤矿智能化综合管控平台。

背景技术:

2.煤矿是人类在富含煤炭的矿区开采煤炭资源的区域,一般分为井工煤矿和露天煤矿;当煤层离地表远时,一般选择向地下开掘巷道采掘煤炭,此为井工煤矿。

3.专利号为cn114625082a的发明公开了一种智能化煤矿专用综合性生产管控系统,包括煤矿综合性生产管控系统,煤矿综合性生产管控系统由煤矿智能化生产管控平台、矿用隔爆兼本安型双电源切换控制箱、矿用隔爆兼本安型直流稳压电源、煤矿罐笼自发电系统、矿用门禁控制系统和煤矿重要岗点闭锁信号及视频监控系统,煤矿智能化生产管控平台通过opc标砖接口接入工业以太网平台,矿用隔爆兼本安型双电源切换控制箱通过线路与矿业生产设备相连接,矿用隔爆兼本安型直流稳压电源为本安设备的不间断供电。本发明所设计的煤矿专用综合性生产管控系统可以对煤矿生产各组成部分进行集中化的管控处理,提高煤矿安全生产的水平以及供应能力。

4.针对煤矿采矿区域,需采用多种适配感知终端对采矿区域进行监视,对采矿区域进行监视管控,但在具体的管控过程中,对传动设备之间的传动皮带进行监视时,只有存在皮带脱落或对应的转子不进行转动时,才会生成异常信号,但此种情况,不仅后期维修过程较长,还容易造成危险事故,并不能对运行过程中的皮带进行实时监视,并同时生成对应的处理信号,供外部人员进行查看。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了基于大数据分析的煤矿智能化综合管控平台,用于解决不能对运行过程中的皮带进行实时监视,并同时生成对应的处理信号,供外部人员进行查看的技术问题。

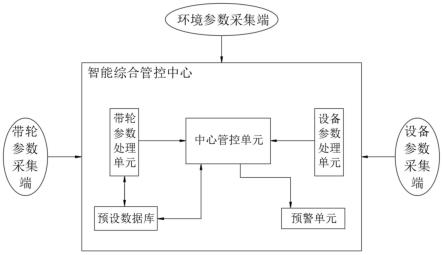

6.为实现上述目的,根据本发明的第一方面的实施例提出基于大数据分析的煤矿智能化综合管控平台,包括环境参数采集端、带轮参数采集端、智能综合管控中心、设备参数采集端;

7.所述智能综合管控中心包括带轮参数处理单元、中心管控单元、设备参数处理单元、预设数据库以及预警单元;

8.所述环境参数采集端,用于对煤矿矿区的环境参数进行采集,并将所采集的环境参数传输至中心管控单元内,其中环境参数包括瓦斯浓度参数、气压参数以及空气湿润参数;

9.所述中心管控单元,将所接收到的环境参数与预设数据库内部的预设参数进行实时比对,若环境参数内部的某组参数超出预设参数,则生成对应的预警信号,并将对应的预警信号传输至外部显示终端内,同时控制预警单元进行预警;

10.所述带轮参数采集端,用于对传动设备的带轮参数进行采集,并将所采集的带轮参数传输至带轮参数处理单元内,所述带轮参数包括带轮表面压力参数以及带轮宽度;

11.所述带轮参数处理单元,对所采集的带轮参数进行接收,并根据所接收的带轮参数,处理获取此带轮的压力区域,根据压力区域获取此区域的中心点,以同一皮带为基准单位,获取基准单位内部的两组中心点,并对两组中心点进行分析处理,并生成对应的处理信号,将处理信号传输至外部显示终端内。

12.优选的,所述中心管控单元对环境参数进行具体比对的方式为:

13.将瓦斯浓度参数标记为ws,并将ws与预设值y1进行比对,当ws<y1时,不生成任何信号,反之,生成瓦斯超标信号,并控制预警单元进行预警;

14.将气压参数标记为qy,并将qy与预设值y2进行比对,当qy<y2时,不生成任何信号,反之,生成气压超标信号,并控制预警单元进行预警;

15.将空气湿润参数标记为sr,并将sr与预设值y3进行比对,当sr<y2时,不生成任何信号,反之,生成湿润超标信号,并控制预警单元进行预警,同时将所生成的瓦斯超标信号、气压超标信号以及湿润超标信号传输至外部显示终端。

16.优选的,所述带轮参数处理单元对两组中心点进行分析处理的具体步骤为:

17.s1、根据带轮表面压力参数,获取此带轮外表面的压力区域,并直接获取该压力区域的中心点,将压力区域中心点标记为qyi,再根据带轮的宽度确定带轮的中心点,并将带轮中心点标记为dli,其中i代表不同的带轮;

18.s2、查看压力区域中心点与带轮中心点是否处于同一圆圈内,若处于同一圆圈内,不生成任何信号,反之,生成皮带偏移信号;

19.s3、设定监测时长t,查看此监测时长t内压力区域中心点的移动次数以及移动时长,移动次数便是压力区域中心点偏移带轮中心点的次数,移动时长则是压力区域中心点偏移带轮中心点的总时长,将移动次数标记为ydi,将移动时长标记为sci;

20.s4、采用得到比对参值bci,其中c1和c2均为预设的固定系数因子,从预设数据库内提取对应的预设参值ys,将比对参值bci与预设参值ys进行比对,当bci<ys时,不生成任何信号,反之,生成皮带异常信号,并将皮带异常信号传输至外部显示终端内。

21.优选的,所述步骤s2中具体查看方式为:

22.s21、随机选择带轮的某组中心点为待定点,获取待定点与压力区域中心点qyi之间距离参数,并标记为jl

i-1

;

23.s22、获取带轮中心点与待定点之间的距离参数,并标记为jl

i-2

;

24.s23、将距离参数jl

i-1

进行jl

i-2

比对,当jl

i-1

=jl

i-2

时,不生成任何信号,当jl

i-1

≠jl

i-2

时,生成皮带偏移信号,并将皮带偏移信号传输至外部显示终端内。

25.优选的,所述设备参数采集端,用于对设备参数进行采集,并将所采集的设备参数传输至设备参数处理单元内,其中设备参数包括设备的各项运行数据,所述设备参数处理单元,将所采集的设备参数与内部的预设阈值进行比对,当设备参数超出预设阈值,则生成对应的设备异常信号,并控制预警单元进行预警。

26.与现有技术相比,本发明的有益效果是:对传动设备的带轮参数进行采集,并将所

采集的带轮参数传输至带轮参数处理单元内,对所采集的带轮参数进行接收,并根据所接收的带轮参数,处理获取该带轮的压力区域,根据压力区域获取此区域的中心点,以同一皮带为基准单位,获取该基准单位内部的两组中心点,并对两组中心点进行分析处理,并生成对应的异常信号,将异常信号传输至外部显示终端内,当皮带存在偏移情况时,生成偏移信号,当皮带存在左右摆动情况时,则生成异常信号,对皮带的传动情况进行实时监视,并限制监视时段,及时告知维护人员,并对维护人员进行调遣,避免异常事故发生,同时对运行过程中的皮带进行实时监视,并同时生成对应的处理信号,供外部人员进行查看。

附图说明

27.图1为本发明原理框架示意图。

具体实施方式

28.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例一

30.请参阅图1,本技术提供了基于大数据分析的煤矿智能化综合管控平台,包括环境参数采集端、带轮参数采集端、智能综合管控中心、设备参数采集端;

31.所述环境参数采集端输出端与智能综合管控中心输入端电性连接,所述带轮参数采集端输出端与智能综合管控中心输入端电性连接,所述设备参数采集端输出端与智能综合管控中心输入端电性连接;

32.所述智能综合管控中心包括带轮参数处理单元、中心管控单元、设备参数处理单元、预设数据库以及预警单元;

33.所述带轮参数处理单元输出端与中心管控单元输入端电性连接,所述带轮参数处理单元与预设数据库之间双向连接,所述中心管控单元与预设数据库之间双向连接,所述中心管控单元输出端与预警单元输入端电性连接,所述设备参数处理单元与中心管控单元输入端电性连接;

34.所述环境参数采集端,用于对煤矿矿区的环境参数进行采集,并将所采集的环境参数传输至中心管控单元内,其中环境参数包括瓦斯浓度参数、气压参数以及空气湿润参数;

35.所述中心管控单元,将所接收到的环境参数与预设数据库内部的预设参数进行实时比对,若环境参数内部的某组参数超出预设参数,则生成对应的预警信号,并将对应的预警信号传输至外部显示终端内,同时控制预警单元进行预警,警示操作人员,进行实时比对的具体方式为:

36.将瓦斯浓度参数标记为ws,并将ws与预设值y1进行比对,当ws<y1时,不生成任何信号,反之,生成瓦斯超标信号,并控制预警单元进行预警;

37.将气压参数标记为qy,并将qy与预设值y2进行比对,当qy<y2时,不生成任何信号,反之,生成气压超标信号,并控制预警单元进行预警;

38.将空气湿润参数标记为sr,并将sr与预设值y3进行比对,当sr<y2时,不生成任何信号,反之,生成湿润超标信号,并控制预警单元进行预警,同时将所生成的瓦斯超标信号、气压超标信号以及湿润超标信号传输至外部显示终端。

39.所述设备参数采集端,用于对设备参数进行采集,并将所采集的设备参数传输至设备参数处理单元内,其中设备参数包括设备的各项运行数据,所述设备参数处理单元,将所采集的设备参数与内部的预设阈值进行比对,当设备参数超出预设阈值,则生成对应的设备异常信号,并控制预警单元进行预警,同时通过中心管控单元将设备异常信号传输至外部显示终端内;

40.所述带轮参数采集端,用于对传动设备的带轮参数进行采集,并将所采集的带轮参数传输至带轮参数处理单元内,所述带轮参数包括带轮表面压力参数以及带轮宽度;

41.所述带轮参数处理单元,对所采集的带轮参数进行接收,并根据所接收的带轮参数,处理获取该带轮的压力区域,根据压力区域获取此区域的中心点,以同一皮带为基准单位,获取该基准单位内部的两组中心点,并对两组中心点进行分析处理,并生成对应的处理信号,将处理信号传输至外部显示终端内,其中对两组中心点进行分析处理的具体步骤为:

42.s1、根据带轮表面压力参数,获取此带轮外表面的压力区域,并直接获取该压力区域的中心点,将压力区域中心点标记为qyi,再根据带轮的宽度确定带轮的中心点,并将带轮中心点标记为dli,其中i代表不同的带轮;

43.s2、查看压力区域中心点与带轮中心点是否处于同一圆圈内(带轮为圆柱状,可以理解为由多个不同的圆圈组合而成,查看两点是否处于同一圆圈内便是确保皮带与带轮是否处于对准状态),具体查看方式为:

44.s21、随机选择带轮的某组中心点为待定点,获取待定点与压力区域中心点qyi之间距离参数,并标记为jl

i-1

;

45.s22、获取带轮中心点与待定点之间的距离参数,并标记为jl

i-2

;

46.s23、将距离参数jl

i-1

进行jl

i-2

比对,当jl

i-1

=jl

i-2

时,不生成任何信号,当jl

i-1

≠jl

i-2

时,生成皮带偏移信号,并将皮带偏移信号传输至外部显示终端内(存在偏移信号时,代表运行过程中的皮带存在偏移情况,严重情况下还会出现脱轮情况,正常运行状态下,皮带在传动过程中,皮带的中心点与带轮的中心点处于一致状态);

47.s3、设定监测时长t,t取值5min,查看此监测时长t内压力区域中心点的移动次数以及移动时长,移动次数便是压力区域中心点偏移带轮中心点的次数,移动时长则是压力区域中心点偏移带轮中心点的总时长,将移动次数标记为ydi,将移动时长标记为sci;

48.s4、采用得到比对参值bci,其中c1和c2均为预设的固定系数因子,从预设数据库内提取对应的预设参值ys,将比对参值bci与预设参值ys进行比对,当bci<ys时,不生成任何信号,反之,生成皮带异常信号,并将皮带异常信号传输至外部显示终端内(生成皮带异常信号的情况为,皮带在正常传动时,在皮带轮外端来回摆动,若摆动的次数以及摆动的时长超出预设的参数,则代表皮带异常,需指定的维修人员进行检修,避免事故发生)。

49.实施例二

50.本实施例在具体实施过程中,相较于实施例一,其具体区别在于,t取值8min。

51.上述公式中的部分数据均是去除量纲取其数值计算,公式是由采集的大量数据经过软件模拟得到最接近真实情况的一个公式;公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者通过大量数据模拟获得。

52.本发明的工作原理:对煤矿矿区的环境参数进行采集,并将所采集的环境参数传输至中心管控单元内,中心管控单元,将所接收到的环境参数与预设数据库内部的预设参数进行实时比对,若环境参数内部的某组参数超出预设参数,则生成对应的预警信号,并将对应的预警信号传输至外部显示终端内,同时控制预警单元进行预警,警示操作人员,再对煤矿矿区的环境参数进行采集,并将所采集的环境参数传输至中心管控单元内,将所接收到的环境参数与预设数据库内部的预设参数进行实时比对,若环境参数内部的某组参数超出预设参数,则生成对应的预警信号;

53.再对传动设备的带轮参数进行采集,并将所采集的带轮参数传输至带轮参数处理单元内,对所采集的带轮参数进行接收,并根据所接收的带轮参数,处理获取该带轮的压力区域,根据压力区域获取此区域的中心点,以同一皮带为基准单位,获取该基准单位内部的两组中心点,并对两组中心点进行分析处理,并生成对应的异常信号,将异常信号传输至外部显示终端内,当皮带存在偏移情况时,生成偏移信号,当皮带存在左右摆动情况时,则生成异常信号,对皮带的传动情况进行实时监视,并限制监视时段,及时告知维护人员,并对维护人员进行调遣,避免异常事故发生。

54.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1