一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法

本发明涉及煤矿开采领域,具体而言,涉及一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法。

背景技术:

1、随着采煤工作面产量的大幅提高以及高瓦斯矿井的大量出现,煤矿运输、通风及瓦斯等问题日益突出。为此,很多矿井工作面采用双巷、多巷布置方式。这种布置方式最突出的问题是会有条巷道既为本工作面、也为下一个工作面服务。所以该巷道(即留巷巷道)不仅受到本工作面超前与侧向支承压力的影响,还受到下一个工作面超前支承压力影响,围岩稳定性得不到保障。

2、同时,双巷(多巷)布置中的留巷在邻近工作面采动影响下变形破坏的主要科学问题是采空区侧向支承压力的动态变化,即留巷巷道需经历采空区侧向顶板断裂-回转-稳定过程,导致侧向支承压力处于动态调整中,从而使留巷巷道在整个掘采全过程中需经历邻近工作面超前支承压力传递、采空区侧向支承压力动态演化、以及本工作面超前支承压力等3个阶段的动压作用,致使巷道围岩承受的载荷在不断变化中。

3、第一,为了解决上述问题,一种思想是:通过增加护巷煤柱宽度来减轻其采动影响。但现场调研发现在坚硬顶板岩层、大采高工作面、埋深较大等条件下,增加护巷煤柱宽度对减轻采动影响的效果不太明显,留巷巷道易出现围岩收敛量大乃至破坏严重、支护构件破损等一系列问题。如果继续大幅度增加护巷煤柱宽度,又会导致煤炭资源的大量损失。

4、第二,为了解决上述问题,一种思想是:采用强支护或注浆加固方法。而上述方式在控制巷道稳定方面,存在着较多的局限性与时效性,不能有效保证该巷道在邻近工作面采动和本工作面采动的全生命周期内的安全有效使用。

5、总而言之,巷道围岩稳定性控制的基本途径是:1)降低巷道围岩应力;2)选取合理的支护方式。目前双巷布置主要是通过强支护措施配合较宽的煤柱来控制围岩的大变形。

6、申请号为:201310167156.4、名称为“一种留小煤柱沿空掘巷围岩控制方法”的文献提出:在上区段工作面回采时,通过在基本顶进行深孔预裂爆破,破坏其完整性,工作面采过后通过顶板压力使基本顶按照预定位置断裂,切断顶板应力传递路径,减弱巷道顶板压力,从而降低煤柱载荷。但不足之处是,工程量和炸药量大、安全性相对较差、成本高、污染井下空气等,尤其是当前煤矿火工品管制越来越严格,火工品的使用也逐渐受限。

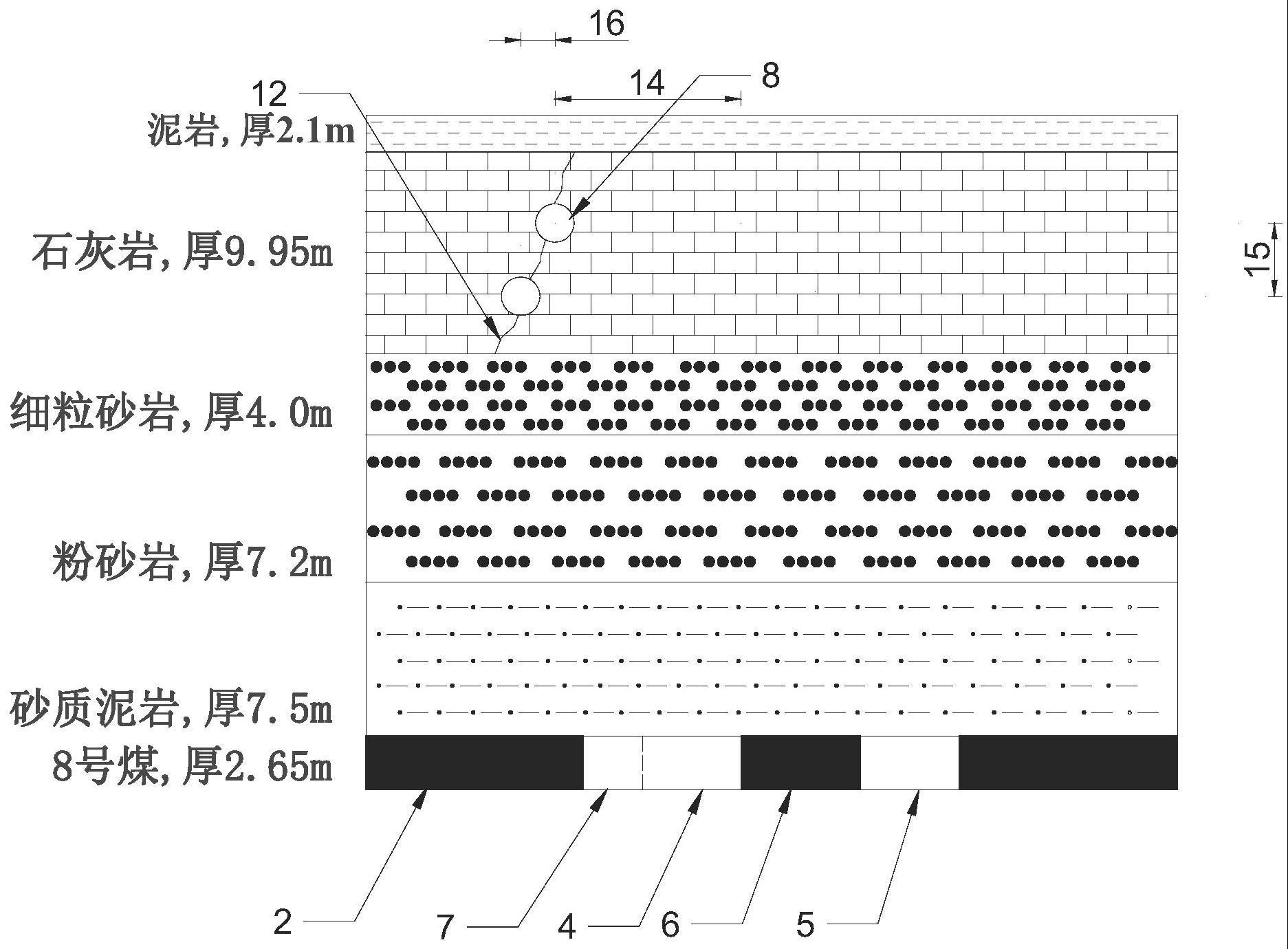

7、另外,如图1所示,现有的深孔爆破与水压致裂切顶卸压均是在巷道中由垂直巷道顶板向上钻孔,孔间距0.6~5.0m左右,一方面钻孔工程量较大,由于钻孔软硬岩中皆需布置导致的切顶层位不精准、工效较低;另一方面受巷道内设备、皮带或轨道等影响,会影响钻孔作业。

8、因此,研究一种工作量少且工效高的切顶卸压围岩控制方法,是一种亟待解决的技术问题。

技术实现思路

1、本发明提供了一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法,旨在解决现有技术的问题。

2、一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法,在回采工作面顺槽钻场内提前施工千米定向水平钻孔,并在孔内进行水压致裂,切断顶板应力传递路径,减弱邻近留巷巷道的顶板压力和煤柱上的载荷。

3、一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法,其包括如下步骤:

4、首先,通过水压致裂法测量最大以及最小主应力大小及方向;

5、其次,根据矿方钻孔柱状图、以往回采工作面来压步距与煤层开采高度、采空区碎胀系数,确定对工作面来压起关键作用的坚硬岩层的层位及其厚度;然后结合坚硬顶板的岩性与厚度确定孔间距、水压强度;

6、再次,利用千米钻机开设水平钻孔,每当一个钻场打孔结束后,在该钻场通过水平钻孔配合水压致裂切断控制来压的关键层位,使得工作面采空区顶板及时垮落,同时减小护巷煤柱宽度。

7、一种千米水平钻压裂切顶卸压护巷及减小煤柱宽度的方法,包括以下步骤:

8、s1,获取拟保护的巷道的围岩地质力学信息;

9、s2,确定工作面来压起关键作用的坚硬岩层的层位、厚度;

10、s3,确定千米水平钻孔参数与水压致裂参数;

11、所述千米水平钻孔参数包括:钻孔层位、与煤柱相对位置、钻孔间的水平距离与垂直距离、钻孔长度;

12、所述水压致裂参数包括:水压压力、致裂方向、压裂区段(水压致裂参数的确定方法属于现有技术,不再熬述);

13、s4,现场施工千米水平钻孔;

14、s5,现场开展水压致裂。

15、进一步,还包括以下步骤:

16、s6,减小煤柱宽度。

17、进一步,步骤s6中包括:待整个工作面回采结束,在千米定向水平钻孔水压致裂作用后,工作面采空区上方的近场坚硬顶板基本充分垮落,邻近巷道受其采动影响减弱,可在其基础上减小煤柱宽度:并配备强支护手段,将下一工作面的煤柱宽度减小至3~10m。

18、进一步,所述步骤s1包括:现场调研矿井工程地质概况并测试分析拟保护巷道的围岩地质力学信息:岩层结构及其厚度、围岩物理力学性质、水文地质条件、构造情况、采动影响情况、采用水压致裂法测量巷道的地应力信息。

19、进一步,采用水压致裂法测量巷道的地应力信息,包括:最大主应力、最小主应力的大小及方向。

20、进一步,所述步骤s2包括:根据矿方钻孔柱状图、以往回采工作面来压步距与煤层开采高度、采空区碎胀系数,进而确定对工作面来压起关键作用的坚硬岩层的层位、厚度。

21、进一步,所述千米水平钻孔参数需要结合地应力测试结果、坚硬顶板的垮落角、坚硬顶板的岩性与厚度来确定。

22、进一步,所述水压致裂参数需要结合坚硬岩层的地应力测试结果、单轴抗压强度、厚度来确定。

23、进一步,所述步骤s4包括:自超前开切眼300~500m起设置第一个钻场,每间隔280~480m设置下一个钻场,直到最后一个钻场超出停采线20~40m;

24、在钻场内安装千米定向钻机,然后从第一个钻场开始打孔,相邻两个钻孔的垂直间距为1~4m,相邻两个钻孔的水平间距为0~6m;

25、钻孔的轨迹起始部分为曲线,主体部分为近似水平直线。

26、进一步,步骤s4中每个钻场中打孔的个数与所切坚硬顶板的厚度的关系是:

27、所切坚硬顶板的厚度小于5m时打1个钻孔;

28、所切坚硬顶板的厚度为5~10m时打2个钻孔。

29、切顶时考虑到切顶效果与回采巷道保护情况:靠近回采巷道实体煤一侧进行钻孔,钻孔与煤柱水平距离为x(x一般在9~17m范围内),其采用下式得到:

30、x=h/tanθ

31、其中,h为坚硬顶板层位高度;θ为跨落角角度,其中:中等稳定顶板跨落角取60°,稳定顶板跨落角取45°。

32、进一步,同一钻场内钻孔垂直间距与坚硬顶板岩石的单轴抗压强度(所切坚硬顶板岩石的单轴抗压强度为60~100mpa)以及水压压力的关系为:

33、岩石单轴抗压强度为80~100mpa,水压压力为15~20mpa时,孔间距为1~2m;

34、岩石单轴抗压强度为60~80mpa,水压压力为10~15mpa时,孔间距为3~4m。

35、进一步,同一钻场内钻孔水平间距与最大主应力的方向和大小的关系为:

36、当最大主应力为垂直应力时钻孔水平间距为0m;

37、当最大主应力为水平应力时:

38、若水平应力差为1~5mpa时,钻孔水平间距为0~2m;

39、若水平应力差为5~10mpa时钻孔水平间距为2~4m;

40、若水平应力差为10~15mpa时,钻孔水平间距为4~6m。

41、进一步,步骤s5包括:

42、首先,在钻场内布置高压注水泵,每当一个钻场钻孔结束后在该钻场开始进行水压致裂;钻孔布置在坚硬岩层中,每个钻孔采用后退式多次压裂,孔内每隔10~30m压裂一次,每次压裂时间不小于30min,压裂时水头方向一定要垂直于巷道顶板,待水压压力突然大幅下降时停止该段压裂,如此反复将该水平钻孔内的坚硬岩层压裂完为止;

43、然后,开始回采本工作面,待工作面回采至下一水平钻孔前50m左右时,开始对下一水平钻孔进行分段压裂,如此循环至该工作面回采完成。

44、进一步,每个钻孔可达到的水平钻进长度为300~500m。

45、本技术的有益效果在于:

46、第一,本技术的基础构思在于:本技术突破以往常规的以强支护为主的围岩控制手段,基于切顶卸压原理,考虑到传统施工垂直切顶钻孔受巷道内很多作业影响以及工程量大的问题,提出“在回采工作面顺槽钻场内提前施工千米定向水平钻孔,并在孔内进行水压致裂,切断顶板应力传递路径,减弱邻近留巷巷道的顶板压力和煤柱上的载荷”,一方面提高留巷巷道的围岩稳定,另一方面减小煤柱宽度,提高煤炭资源回收率。

47、第二,本技术的第二个发明构思在于:常规的钻孔都是均匀间隔一定距离垂直巷道顶板布置,而本专利是在巷道的钻场内布置千米水平钻孔,即钻孔是平行于巷道布置在顶板的坚硬岩层中。

48、第三,本技术的难点在于:如何实现千米水平钻进。该问题在本技术之前未曾研究过。

49、其核心解决方案在于:

50、3.1自超前开切眼300~500m起设置第一个钻场,每间隔280~480m设置下一个钻场,直到最后一个钻场超出停采线20~40m。

51、3.2在钻场内安装千米定向钻机,然后从第一个钻场开始打孔,每个钻场打1~2个钻孔,相邻两个钻孔的垂直间距为1~4m,相邻两个钻孔的水平间距为0~4m。钻孔的轨迹起始部分为曲线,主体部分为近似水平直线。

52、3.3所述钻孔个数与所切坚硬顶板的厚度有关,所切坚硬顶板的厚度小于5m时打1个钻孔;所切坚硬顶板的厚度为5~10m时打2个钻孔。

53、3.4切顶时考虑到切顶效果与回采巷道保护情况,靠近回采巷道实体煤一侧进行钻孔,钻孔与煤柱水平距离为x,依据以下公式求得该距离:

54、x=h/tanθ

55、h为坚硬顶板层位高度;

56、θ为跨落角角度,其中:中等稳定顶板跨落角取60°,稳定顶板跨落角取45°。

57、3.5所述同一钻场内钻孔垂直间距主要与坚硬顶板岩石的单轴抗压强度以及水压压力有关,岩石单轴抗压强度为80~100mpa,水压压力为15~20mpa时,孔间距为1~2m;岩石单轴抗压强度为60~80mpa时,水压压力为10~15mpa时,孔间距为3~4m。同一钻场内钻孔水平间距与最大主应力的方向和大小有关。当最大主应力为垂直应力时钻孔水平间距为0m;当最大主应力为水平应力时,水平应力差为1~5mpa时钻孔水平间距为0~2m,水平应力差为5~10mpa时钻孔水平间距为2~4m,水平应力差为10~15mpa时钻孔水平间距为4~6m。

- 还没有人留言评论。精彩留言会获得点赞!