一种充填低采空区的自充气气囊装置及其使用方法与流程

1.本发明涉及井工开采安全技术领域,具体涉及一种充填低采空区的自充气气囊装置及其使用方法。

背景技术:

2.受历史及开采技术水平限制,上世纪七八十年代,采矿工艺并不成熟,安全支护工艺不允许进行厚煤层开采。传统的木桩支护方式导致我国煤矿的平均采出率为30%~35%,部分小型煤矿的采出率仅为10%~20%,导致我国存在大量遗煤。因此,遗煤开采对促进煤炭资源可的持续发展、保证能源供给安全、缓解能源需求的紧张局面具有重要意义。然而,遗煤地下开采会遇到覆岩破断、地表沉陷、地下水系破坏以及顶板塌陷等一系列问题,煤炭的科学开采面临着巨大的挑战。

3.充填采空区是解决此类问题的科学方法之一,充填采矿法作为一种绿色环保且可持续发展的采矿方法,得到越来越多的应用。但是,充填法容易引起跑浆情况。目前,国内外常用充填挡墙来防止跑浆事故的发生,同时充填挡墙还起到承受充填料凝固之前施加的侧向静压力,这就对充填挡墙的性能具有较高的要求。其中,混凝土充填挡墙和砖混结构充填墙使用较多。但是,传统挡墙砌筑工程量大,抗弯能力差,容易产生局部位移而变形开裂甚至倒塌,进而导致跑浆或漏浆事故的发生。此外,设置充填挡墙需要部分人员进入采空区进行较长时间的施工作业,在支护环境较差的遗煤采空区具有较高的风险,严重威胁着施工人员的人身安全。

4.鉴于此,提出本发明。

技术实现要素:

5.本发明的目的在于提供一种充填低采空区的自充气气囊装置及其使用方法,以解决现有技术中存在的技术问题。

6.为实现上述目的,本发明采用的技术方案是:一种充填低采空区的自充气气囊装置,包括:外气囊和内气囊,所述外气囊环绕包围所述内气囊,且所述外气囊与采空区各侧壁接触;所述外气囊的排气孔、注气孔和所述内气囊的灌浆孔均设置于靠近所述采空区的入口一侧;所述采空区的体积v3与所述外气囊充满气体后的体积v1、所述内气囊注浆完成后的体积v2均相等;通过所述灌浆孔向所述内气囊中注浆将所述外气囊中的气体通过排气孔向外挤压排出。

7.可选实施例中,所述外气囊的排气孔设置于靠近所述采空区的入口上侧,所述外气囊的注气孔于靠近所述采空区的入口下侧,所述内气囊的注浆孔位于所述排气孔、注气孔之间。

8.可选实施例中,所述外气囊的注气孔连接自动充气机。

9.可选实施例中,所述内气囊与所述外气囊通过注浆孔连接;所述内气囊注浆完成后与所述外气囊的内侧紧密贴合。

10.可选实施例中,所述外气囊的材质为pvc或pu,所述内气囊的材质强度性能略低于所述外气囊的材质强度。

11.可选实施例中,所述外气囊的充/排气时间t1=v1/v1,其中,v1为所述外气囊充气完成后的体积,v1为所述外气囊的充/排气速度。

12.可选实施例中,所述内气囊的注浆时间t2=v2/v2,其中,v2为内气囊注浆完成后的体积,v2为注浆速度。

13.可选实施例中,在向所述内气囊注浆的过程中,所述排气孔打开,且,t1=t2,v2=v1。

14.可选实施例中,所述采空区包括第一遗煤采空区和第二遗煤采空区;注浆完成后,所述内气囊完全铺展,浆体凝固成膏体支撑第一遗煤采空区充填区和第二遗煤采空区充填区。

15.另一方面,本发明实施例中还提供了一种如上所述的充填低采空区的自充气气囊装置的使用方法,包括如下步骤:

16.s1:将自动充气机安装至所需充填的采空区处,连接所述外气囊的注气孔;

17.s2:打开自动充气机,按照采空区体积v3计算充气时间;

18.s3:充气完毕后,使用注浆设备通过所述灌浆孔向所述内气囊内进行注浆;

19.s4:在注浆过程中打开所述排气孔,所述外气囊的排气速度等于向所述内气囊的注浆速度,按照m3/s计算,所述内气囊中的浆体将所述外气囊中的气体逐渐挤压排出至排空;

20.s5:排气完成后,所述自充气气囊装置形成与所述采空区的顶板、底板紧密接触的立方体,待一定时间后,浆体凝固形成膏体,支护所述采空区。

21.本发明的有益效果在于:

22.(1)该自充气气囊装置通过设置内气囊、外气囊及自动充气机等设备,配合良好的注浆材料,进行施工后可较好的充填具有恶劣环境的采空区,起到良好的支护作用。且,该自充气气囊装置施工时仅需将两气囊置于采空区即可,施工更加安全高效,解决了传统充填工艺的跑浆难题。

23.(2)该自充气气囊装置在注浆过程中向内气囊中的注浆速度与此时外气囊的排气速度相等,保证了在注浆过程中外气囊一直稳定地支护采空区,避免了施工过程中出现安全隐患,提高了支护的稳定性和安全性,同时减少了人员进入危险采空区支护或打密闭墙的工作时间,大大降低了人员伤亡情况,有效保护了一线施工人员的生命安全。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

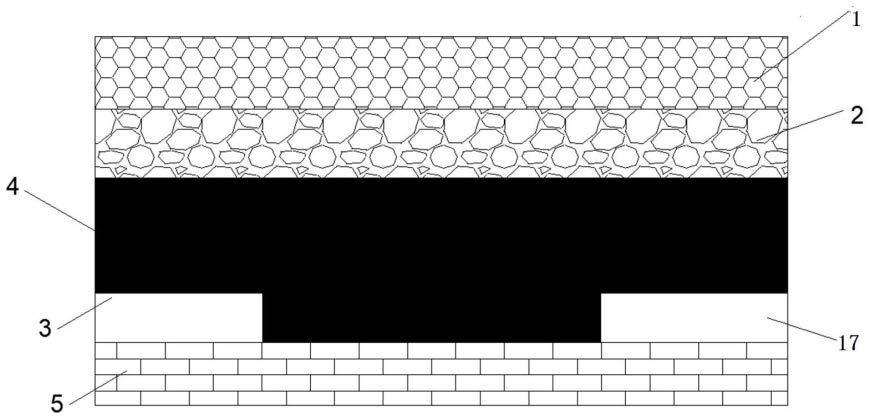

25.图1为本发明一实施例中提供的遗煤地质构造示意图。

26.图2为本发明一实施例中提供的自充气气囊装置的内部结构示意图。

27.图3为本发明一实施例中提供的自充气气囊装置进行充气、注浆及排气流程示意

图。

28.图4为本发明一实施例中提供的充填遗煤采空区后地质构造示意图。

29.其中,附图标记为:

30.1-基本顶;2-直接顶;3-第一遗煤采空区;4-遗煤;5-底板;6-外气囊;7-内气囊;8-排气孔;9-注浆孔;10-注气孔;11-自充气方向;12-注浆方向;13-排气方向;14-浆体;15-第一遗煤采空区充填区,16-第二遗煤采空区充填区,17-第二遗煤采空区。

具体实施方式

31.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.实施例一

34.请参阅附图1-4,本实施例的目的在于提供了一种充填低采空区的自充气气囊装置,包括:外气囊6和内气囊7,外气囊6环绕包围内气囊6,内气囊7与外气囊6通过注浆孔9连接,穿过外气囊6对内气囊7进行注浆,连接后内气囊6与外气囊7之间没有间隙,注浆孔9将二者缝合,注浆时浆体14只进入内气囊6,无法进入外气囊7,内气囊6其余位置注浆排气完成后与外气囊7内侧紧密贴合,且外气囊6与采空区各侧壁接触。其中,外气囊6的材质为pvc或pu,该类材料具有价格便宜、防水性好、耐磨、耐温的优点,可以保证在使用时不被下部底板及上部煤层划破导致跑浆事故的发生。内气囊7的材质强度性能略低于外气囊6的材质强度,内气囊7能够保证在使用时不被内部充填浆体划破即可,如使用橡胶材料。

35.该自充气气囊装置用于遗煤开采中的恶劣采空区充填,具体地,由于传统采矿工艺不成熟,支护技术不够完善,导致开采过程中未进行即使支护,产生大量高危遗煤采空区,优选地,如附图1所示,采空区包括第一遗煤采空区3和第二遗煤采空区4,采空区并残留诸多遗煤4。在基本顶1、直接顶2和遗煤煤层4的共同作用下,遗煤采空区3经常出现垮落、塌陷的情况,进行遗煤开采时需进行及时支护,采用充填采空区的方法可以解决上述问题。

36.本实施例中,外气囊6的排气孔8、注气孔10和内气囊7的灌浆孔9均设置于靠近采空区3的入口一侧,外气囊6的注气孔10连接自动充气机。参见附图2,外气囊6的排气孔8设置于靠近采空区的入口上侧,外气囊6的注气孔10于靠近采空区的入口下侧,内气囊7的注浆孔9位于排气孔8、注气孔10之间,以便进行充气、注浆及排气,且能够实现边注浆边排气的功能。

37.需要指出的是,采空区的体积v3与外气囊6充满气体后的体积v1、内气囊7注浆完成后的体积v2均相等,以上体积大致相等使浆体14进入并充满内气囊7后能够与外气囊6内侧

紧密贴合,防止出现空气包,避免了充填体在采空区不接顶的情况。

38.该装置主要通过灌浆孔9向内气囊7中注浆将外气囊6中的气体通过排气孔8向外挤压排出。值得一提的是,外气囊6的充/排气时间t1=v1/v1,其中,v1为外气囊6充气完成后的体积,v1为外气囊6的充/排气速度。内气囊7的注浆时间t2=v2/v2,其中,v2为内气囊7注浆完成后的体积,v2为注浆速度。在向内气囊7注浆的过程中,排气孔8打开,且,t1=t2,v2=v1。如上,在注浆过程中向内气囊6中的注浆速度与此时外气囊7的排气速度相等,保证了在注浆过程中外气囊7一直稳定地支护采空区,避免了施工过程中出现安全隐患,提高了支护的稳定性和安全性,降低人员伤亡情况,有效保护了一线施工人员的生命安全。且上述注浆排气方式使外气囊6始终与采空区顶部紧密接触,避免了充填体在采空区不接顶的情况,进一步提高了支护的安全性。

39.可选实施例中,完成本实施例的注浆充填的全过程,需按照附图3所示的自充气方向11、注浆方向12及排气方向13进行。在注浆完成后,内气囊7完全铺展,浆体14凝固成膏体支撑第一遗煤采空区充填区15和第二遗煤采空区充填区16,膏体具有采空区3要求的抗压力学性能。

40.实施例二

41.请参阅附图1-4,本实施例的目的在于提供了一种如上所述的充填低采空区的自充气气囊装置的使用方法,包括如下步骤:

42.s1:将自动充气机安装至所需充填的采空区处,连接外气囊6的注气孔10;

43.s2:打开自动充气机,按照采空区3体积v3计算充气时间;

44.s3:充气完毕后,使用注浆设备通过灌浆孔9向内气囊6内进行注浆;

45.s4:在注浆过程中打开排气孔8,外气囊7的排气速度等于向内气囊6的注浆速度,按照m3/s计算,内气囊6中的浆体将外气囊7中的气体逐渐挤压排出至排空;

46.s5:排气完成后,自充气气囊装置形成与采空区的顶板、底板紧密接触的立方体,待一定时间后,浆体14凝固形成膏体,支护采空区。

47.该自充气气囊装置通过设置内气囊6、外气囊7及自动充气机等设备,配合良好的注浆材料,进行施工后可较好的充填具有恶劣环境的采空区,起到良好的支护作用。且,该自充气气囊装置施工时仅需将两气囊置于采空区即可,施工更加安全高效,解决了传统充填工艺的跑浆难题。

48.本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1