一种掘进机上伸缩盾结构的制作方法

本技术涉及掘进机的领域,尤其是涉及一种掘进机上伸缩盾结构。

背景技术:

1、掘进机是用于平直地面开凿巷道的机器,其分为开敞式掘进机和护盾式掘进机,护盾式掘进机通常包括有后勤设备、伸缩盾,伸缩盾包括内伸缩盾与外伸缩盾,内伸缩盾上转动有刀盘,内伸缩盾内还安装有若干油缸,通过油缸来推动内伸缩盾伸出,从而带动刀盘前进挖土。

2、在油缸推动刀盘的同时,刀盘也在转动挖掘土壤,此时刀盘会产生扭矩作用在内伸缩盾上,而一旦内伸缩盾被刀盘带动转动,将导致油缸扭转受损。

3、现在通常会在外伸缩盾内加上力臂或反扭矩油缸,力臂或反扭矩油缸伸缩杆的端部转动在内伸缩盾上,且力臂或反扭矩油缸伸缩杆仅能在内伸缩盾的伸缩方向上转动,而无法在内伸缩盾的径向上转动,使得内伸缩盾难以受扭矩作用下发生转动。但是力臂或反扭矩油缸非常的占用伸缩盾的内部空间,且制造成本高。

技术实现思路

1、为了改善力臂占用伸缩盾内部空间,且制造成本高的问题,本技术提供一种掘进机上伸缩盾结构。

2、本技术提供的一种掘进机上伸缩盾结构,采用如下的技术方案:

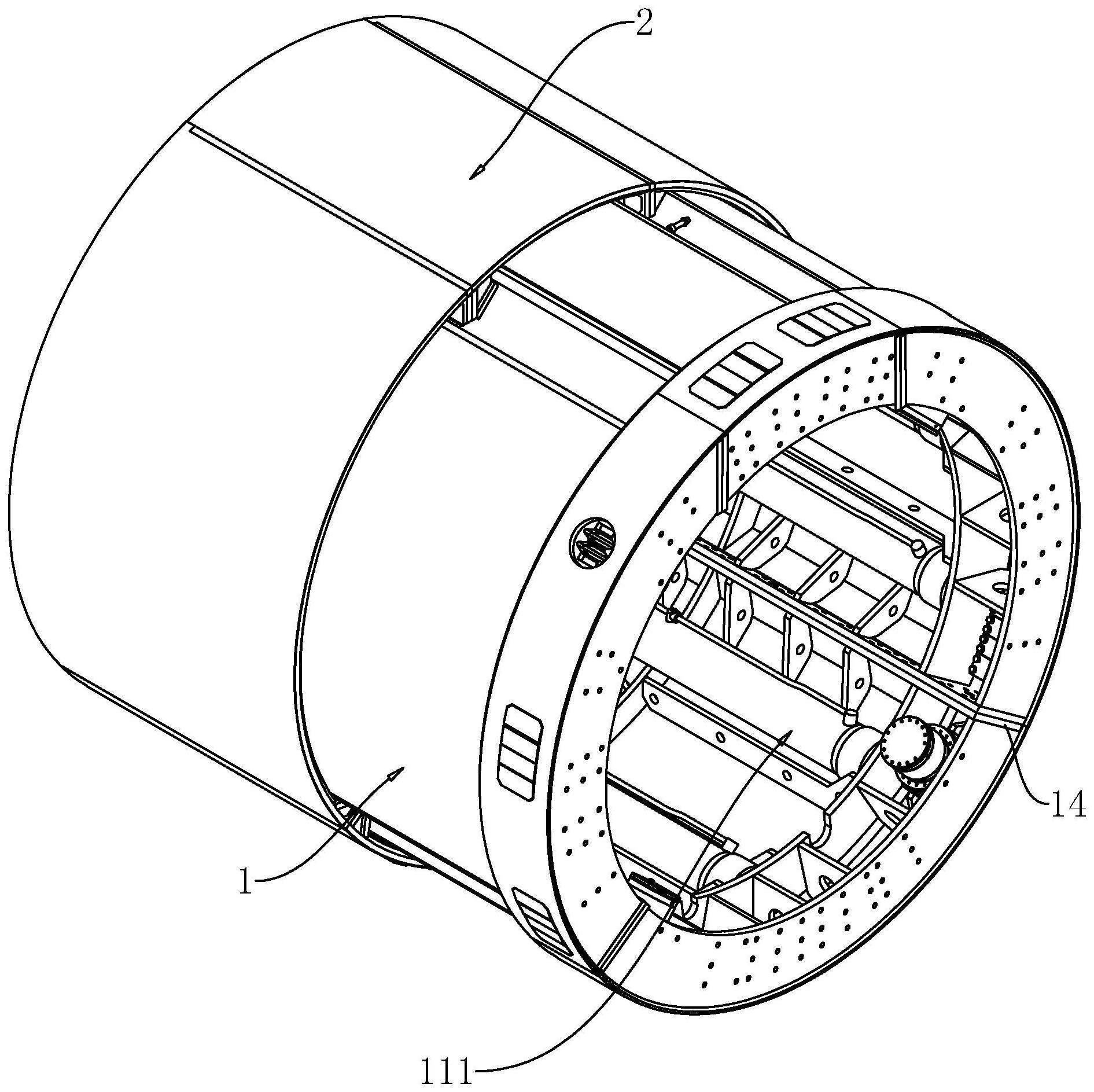

3、一种掘进机上伸缩盾结构,包括内伸缩盾与外伸缩盾,所述内伸缩盾内设置有用于伸缩推进的推进驱动件,所述内伸缩盾上开设有第一导向槽,所述外伸缩盾上设置有滑动在第一导向槽内的第一导向板,所述第一导向板抵触在第一导向槽内壁上。

4、通过采用上述技术方案,当内伸缩盾滑动时,通过第一导向板与第一导向槽的配合,来对内伸缩盾的滑动进行导向限位,降低了内伸缩盾在推进过程中受到扭矩的作用发生转动,从而导致推进驱动件扭转受损的概率,第一导向板与第一导向槽的配合同时起到了导向与传递扭矩来限位转动的作用,达到了替换力臂或反扭矩油缸的作用,大大节省了内伸缩盾的内部空间,同时还降低了制造成本,起到了优异的商业作用,提高了产品竞争力。

5、可选的,所述内伸缩盾包括第一内环板与第二内环板,所述第一内环板与第二内环板交界处的侧壁上设置有导向耐磨板,相邻所述导向耐磨板交界处的侧壁上设置有相互连接的第一法兰板,所述第一导向槽形成在相邻导向耐磨板之间。

6、通过采用上述技术方案,通过拼接形成内伸缩盾,降低了制造与搬运的难度,通过第一法兰板实现第一内环板与第二内环板之间的法兰连接,而第一内环板与第二内环板在通过第一法兰板进行法兰连接的同时,第一内环板与第二内环板上的导向耐磨板还形成了第一导向槽,利用了法兰连接,提高了结构强度,还降低了将第一导向槽开设早内伸缩盾侧壁上,降低内伸缩盾的结构强度的概率,还降低了在内伸缩盾侧壁上开设第一导向槽的加工难度;同时通过导向耐磨板降低了滑动摩擦所造成的磨损,延长了使用寿命。

7、可选的,所述导向耐磨板呈倾斜设置,相邻所述导向耐磨板从第一法兰板处开始向相互远离的方向延伸,所述第一法兰板到内伸缩盾轴心的最短距离大于推进驱动件到内伸缩盾轴心的最短距离。

8、通过采用上述技术方案,通过倾斜的导向耐磨板,增加了导向耐磨板与第一导向板之间的接触面积,减小了扭矩传递时的压强,延长了使用寿命;同时限制了第一法兰板的尺寸,减轻了第一法兰板对于内伸缩盾内部其他设备的干扰,提高了内伸缩盾的内部空间的利用率,在有限的空间内,通过倾斜的导向耐磨板,起到了传递更大扭矩的作用。

9、可选的,所述外伸缩盾包括第一外环板与第二外环板,所述第一外环板与第二外环板交界处侧壁上设置有相互连接的第二法兰板,所述第一导向板设置在第二法兰板上,且所述第一导向板贴合抵触在导向耐磨板上。

10、通过采用上述技术方案,通过拼接形成外伸缩盾,降低了制造与搬运的难度,通过第二法兰板实现第一外环板与第二外环板之间的法兰连接,而第一外环板与第二外环板在通过第一法兰板进行法兰连接的同时,第一导向板也完成了安装,利用了法兰连接,提高了结构强度,同时第一导向板连接在第二法兰板上,使得第一导向板的高度小于第二法兰板,降低了安装第一导向板而减小了外伸缩盾的内部空间的概率,提高了外伸缩盾内部空间的利用率,变相增大了内伸缩盾的可用空间。

11、可选的,所述内伸缩盾还包括第三内环板,相邻所述第二内环板将第三内环板夹于中间,所述第二内环板与第三内环板交界处的侧壁上设置有第二导向板,相邻所述第二导向板侧壁上设置有相互连接的第三法兰板,所述第三内环板两侧的第三法兰板相互平行,使所述第三内环板可沿内伸缩盾的径向取出或放入。

12、通过采用上述技术方案,当第一内环板与第二内环板安装完毕后,最后一块拼接往往难度是最高的,由于第三法兰板相互平行,使得第三内环板可直接从内伸缩盾内部沿内伸缩盾的径向方向放入至第二内环板之间完成安装,以形成完整的环状的内伸缩盾侧壁,大大方便了内伸缩盾的拼接安装过程,优化了加工工艺;而在完成第三内环板与第二内环板之间的法兰连接的同时,第二导向板也完成了安装,降低了第二导向板还需分开安装的概率,提高了安装的效率,还简化了安装步骤。

13、可选的,所述外伸缩盾还包括有第三外环板,相邻所述第二外环板将第三外环板夹于中间,所述第二外环板与第三外环板交界处的侧壁上设置有相互连接的第四法兰板,所述第三外环板两侧的第四法兰板相互平行,使所述第三外环板可沿外伸缩盾的径向取出或放入,相邻所述第二导向板之间形成有第二导向槽,所述第四法兰板上设置有滑动在第二导向槽内的第三导向板,所述第三导向板抵触在第二导向板上。

14、通过采用上述技术方案,当第一外环板与第二外环板安装完毕后,最后一块拼接和内伸缩盾一样是难度最高的,由于第四法兰板相互平行,使得第三外环板可直接从外伸缩盾内部沿外伸缩盾的径向方向放入至第二外环板之间完成安装,以形成完整的环状的外伸缩盾侧壁,大大方便了外伸缩盾的拼接安装过程,优化了加工工艺;而在完成第三外环板与第二外环板之间的法兰连接的同时,第三导向板也完成了安装,降低了第三导向板还需分开安装的概率,提高了安装的效率,还简化了安装步骤;而第三导向板滑动在第二导向槽内,对第一导向板与导向耐磨板传递扭矩的力进行了分散,进一步减小了单位面积所受到的扭矩,延长了使用寿命。

15、可选的,所述第二导向板包括分别设置在第三法兰板两侧的抵触导向板与第四导向板,所述抵触导向板的倾斜角度相较于第四导向板的倾斜角度更加靠近指向内伸缩盾轴心的位置。

16、通过采用上述技术方案,通过倾斜角度更大的抵触导向板,使得内伸缩盾受到扭矩时,抵触导向板能够阻挡的更加彻底,同时又由于倾斜交底没有指向内伸缩盾轴心,使得抵触导向板仍存在一定的导向作用,降低了扭矩的方向与抵触导向板侧壁垂直,易使抵触导向板受损的概率,延长了抵触导向板的使用寿命。

17、可选的,所述第二导向板还包括设置在第三内环板上的抵触板,所述抵触板与第三法兰板平行。

18、通过采用上述技术方案,通过抵触板与抵触导向板来进行配合,使得扭矩不管是朝向哪个方向使内伸缩盾转动,都有倾斜角度更大的面来进行抵触,使得对内伸缩盾的扭矩传递的更加彻底,进一步降低了内伸缩盾转动的概率。

19、可选的,所述第三导向板包括设置在第四法兰板两侧的第一耐磨板与第二耐磨板,所述第一耐磨板贴合滑动在抵触导向板上,所述第二耐磨板贴合滑动在第四导向板上。

20、通过采用上述技术方案,通过第一耐磨板与抵触导向板贴合滑动,第二耐磨板与第四导向板贴合滑动,增大了传递时的接触面积,减小了压强,尤其是第一耐磨板与抵触导向板的贴合,由于抵触导向板的倾斜角度大,从而抵触导向板与第四导向板相比,受到的传递的扭矩更大,此时通过增大接触面积,大大减小了压强,延长了使用寿命;同时还通过第一耐磨板、第二耐磨板、抵触导向板与第四导向板减小了滑动摩擦所造成的磨损,进一步延长了使用寿命。

21、可选的,所述第三导向板还包括设置在第三外环板上的第三耐磨板,所述第三耐磨板贴合在抵触板上。

22、通过采用上述技术方案,通过第三耐磨板与抵触板贴合,由于抵触板倾斜的角度大,从而抵触板受到的传递的扭矩更大,此时通过增大接触面积,大大减小了压强,延长了使用寿命;且通过第三耐磨板与抵触板减小了滑动摩擦所造成的磨损,进一步延长了使用寿命。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.第一导向板与第一导向槽的配合同时起到了导向与传递扭矩来限位转动的作用,达到了替换力臂或反扭矩油缸的作用,大大节省了内伸缩盾的内部空间,同时还降低了制造成本,起到了优异的商业作用,提高了产品竞争力。

25、2.利用了法兰连接,提高了结构强度,还降低了将第一导向槽开设早内伸缩盾侧壁上,降低内伸缩盾的结构强度的概率,还降低了在内伸缩盾侧壁上开设第一导向槽的加工难度。

26、3.同时还降低了滑动摩擦所造成的磨损,延长了使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!