一种矸石喷射体高效充填系统和方法与流程

本发明属于矿业工程,具体涉及一种矸石喷射体高效充填系统和方法。

背景技术:

1、长壁开采体系是高产高效矿井的主要开采方式,传统的煤矿长壁工作面充填开采包括矸石膏体充填和矸石固体充填,两种方式均需采用特殊的液压支架。矸石膏体充填改变了长壁工作面的采准作业制度,增加了支架隔离密封、架后膏体充填、膏体凝固的工序,采煤充填不同步,循环作业周期长,导致膏体充填开采成本较高,产能和效率偏低。矸石固体充填以破碎矸石固态散体进入充填支架,支架尾梁和卸矸机构影响充填体接顶,矸石固态散体压缩率较大,煤层覆岩和地表沉陷变形控制效果欠佳,此外,矸石固体充填需新增运矸井巷工程,其推广应用受限。现有的充填方式不同程度的存在着成本高、效率低、适用范围窄和产能瓶颈的弊端。

技术实现思路

1、本发明旨在克服传统矸石充填成本高、效率低、存在产能瓶颈的不足的问题,提供一种矸石喷射体高效充填系统和方法。

2、为了达到上述目的,本发明提供的技术方案为:

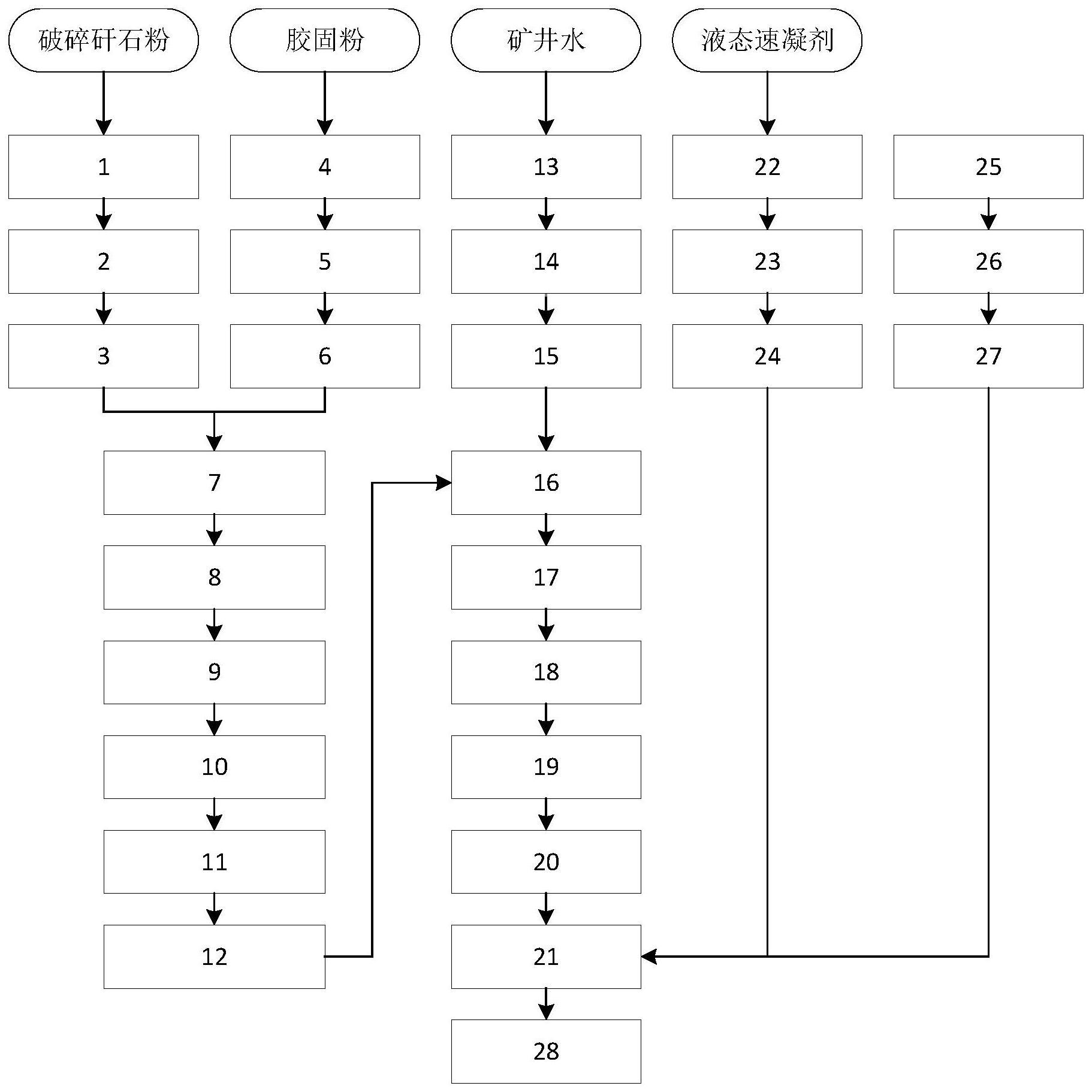

3、所述矸石喷射体高效充填系统包括a地面投料井(1)、b地面投料井(4)、井下水箱(13)、速凝剂箱(22)和井下压风机(25);所述a地面投料井(1)与井下矸石仓(2)连接,所述井下矸石仓(2)与a计量给料机(3)连接,所述a计量给料机(3)与混料机(7)连接;所述b地面投料井(4)与井下胶结料仓(5)连接,所述井下胶结料仓(5)与b计量给料机(6)连接,所述b计量给料机(6)与混料机(7)连接;所述井下水箱(13)与变频给水泵(14)连接,所述变频给水泵(14)与a流量计(15)连接,所述a流量计(15)与进料器(16)连接;所述速凝剂箱(22)与变频给料泵(23)连接,所述变频给料泵(23)与b流量计(24)连接;所述井下压风机(25)与储气罐(26)连接,所述储气罐(26)与调风阀(27)连接;所述混料机(7)与转载皮带机(8)连接,所述转载皮带机(8)与煤矸共用皮带机(9)连接,所述煤矸共用皮带机(9)与移动卸料器(10)连接,所述移动卸料器(10)与配料仓(11)连接,所述配料仓(11)与c计量给料机(12)连接,所述c计量给料机(12)与进料器(16)连接;所述进料器(16)与连续搅拌机(17)连接,所述连续搅拌机(17)与矿用充填泵(18)连接,所述矿用充填泵(18)与工作面管(19)连接,所述工作面管(19)与切换阀(20)连接,所述切换阀(20)与支架喷射器(21)连接,所述支架喷射器(21)连通工作面待充区(28);所述b流量计(24)与支架喷射器(21)连接;所述调风阀(27)与支架喷射器(21)连接。

4、另外,煤矸共用皮带机(9)为区段运输平巷皮带机,回程托辊采用槽型托辊.车式配料仓(11)和c计量给料机(12)共用矿车平底盘;井下水箱(13)、变频给水泵(14)、a流量计(15)共用矿车平底盘;速凝剂箱(22)、变频给料泵(23)、b流量计(16)共用矿车平底盘;连续搅拌机(17)为轨轮式平底盘;矿用充填泵(18)为轨轮式平底盘。

5、基于上述矸石喷射体高效充填系统的矸石喷射体高效充填方法,其特征在于,所述方法包括如下步骤:

6、(1)将井下矸石仓和井下胶结料仓设置于井下采区运输上山和区段运输平巷交汇点附近,共用仓底硐室与区段运输平巷联通;煤矸共用皮带机上层皮带运煤,回程皮带运矸;破碎矸石粉通过地面投料井自重落料进入井下矸石仓;胶固粉通过地面投料井自重落料进入井下胶结料仓;长壁工作面的每个液压底座末端预留通孔,孔内设置可调俯仰角度的支架喷射器;

7、(2)计算矸石喷射体高效充填系统的配方和原料给料能力并根据计算结果,a计量给料机将破碎矸石粉连续计量给料进入混料机,b计量给料机将胶固粉连续计量给料进入混料机,混料机内的混配料经转载皮带机、煤矸共用皮带机、移动卸料器进入车式配料仓;

8、(3)启动井下压风机,向储气罐制备压缩空气;

9、(4)计算c计量给料机能力和变频给水泵能力并根据计算结果,c计量给料机将车式配料仓内的混配料连续计量给料经进料器进入连续搅拌机;变频给水泵与a流量计闭环控制,将井下水箱内的矿井水连续计量给料经进料器进入连续搅拌机;连续搅拌机将混配料和矿井水搅拌成设定浓度的半成品料浆;

10、(5)计算矿用充填泵的泵送能力并根据计算结果,矿用充填泵将半成品料浆加压,经工作面管、切换阀进入支架喷射器;同时打开调风阀,将压缩空气引入支架喷射器;压缩空气带动半成品料浆经支架喷射器喷射充填;

11、(6)在步骤(5)的基础上,计算速凝剂能力并根据计算结果,变频给料泵与b流量计闭环控制,将速凝剂箱内的速凝剂连续计量给料进入支架喷射器,压缩空气带动半成品料浆和速凝剂形成成品速凝喷射体连续喷射充填;

12、(7)追随工作面支架移架,上一个架后空间喷射充填完毕,操作下一支架的切换阀和支架喷射器,重复步骤(6),完成下一个支架的喷射充填。

13、优选地,步骤(2)是按照如下算法计算矸石喷射体高效充填系统的配方和原料给料能力:

14、配方计算:

15、

16、

17、mt=ktcmc;

18、其中,mg-矸石粉计算配比,t/m3;mc-胶结料设定配比,t/m3;mw-水计算配比,t/m3;mt-速凝剂计算配比,t/m3;kct-速凝剂用量相对比例,%;wg-矸石粉含水率,%;cm-膏体质量浓度,%;γs-矸石粉真密度,t/m3;γc-胶结料真密度,t/m3;γw-水真密度,t/m3;

19、原料给料能力:

20、qg=qpmg;

21、qc=qpmc;

22、其中,qp-喷射体流量,m3/h;qg-矸石粉给料能力,t/h;qc-胶结料给料能力,t/h;

23、步骤(4)是按照如下算法计算c计量给料机能力和变频给水泵能力:

24、c计量给料机能力:

25、qgc=qg+qc;

26、变频给水泵能力:

27、qw=qpmw;

28、其中,qgc-混配料给料能力,t/h;qw-水给料能力,t/h;

29、步骤(5)中所述矿用充填泵的泵送能力的值=qp;

30、步骤(6)是按照如下算法计算速凝剂能力:

31、速凝剂能力:

32、

33、其中,γt-速凝剂真密度,t/m3。

34、优选地,步骤(1)中所述破碎矸石粉最大粒度为-20mm。

35、优选地,步骤(3)中所述压风机停机风压设定为0.7mpa、补风风压为0.5mpa。

36、优选地,步骤(4)中所述半成品料浆质量浓度范围为75—85%,半成品料浆可泵送时间为8h。

37、优选地,步骤(5)中所述喷射体初凝时间为5—30min。

38、与现有技术相比,本发明的有益效果为:

39、1、矸石喷射体充填,可采用现有长壁工作面传统液压支架,只需在支架底座附近开设通孔,不改变传统支架的架型结构,避免了传统矸石充填全面配置特种支架的弊端,便于矿井传统支架和充填支架的通用,降低了工作面充填设备的投资。

40、2、矸石喷射体充填与井下采煤班工作并行,采用了速凝矸石喷射体,实现了支架追随采煤机及时移架的“追机作业”和充填追随支架前移的“追架作业”,充填不影响长壁工作面上下端头双向进刀割煤和移架,消除了矸石膏体充填需单独设置凝固班的缺陷,解决了传统膏体充填的采充矛盾和产能瓶颈问题。

41、3、矸石喷射体充填比膏体充填浓度高,不需考虑进入充填区自流平对料浆浓度的限制,只需能够满足加压管道输送即可,速凝矸石喷射体在充填区内没有流动扩散现象,喷射体具有“附着即成型”的特点,消除了膏体充填前支架隔离密封的工作,同时也降低了膏体充填流动浆体对液压支架的侧推力,可实现低支护强度条件下的安全充填,消除了传统膏体充填支架工作阻力大、造价高的弊端。

42、4、矸石喷射体采用追架充填,割煤步距、移架步距、充填步距相统一,每隔一刀煤的步距为0.8m,采煤班可用的充填时间长、待充空间小,降低了充填系统设备的能力配置,消除了传统膏体充填因“短时大方量”要求系统设备配置能力庞大的弊端,充填系统设备投资小

43、5、矸石喷射体充填工作面末端添加速凝剂,一方面速凝剂加量可调,适应不同的“追架充填”作业速度;另一方面进入工作面之前的输送管道半成品料浆不受速凝剂影响,半成品料浆可泵送时间为8h,对于“三采一准”或“两采一准”的常规采煤生产作业循环制度,可实现免洗管充填,消除了传统膏体充填多种料浆切换和冲洗管路的弊端。

44、6、矸石喷射体充填在每个液压支架设置了支架喷射器,可通过调整喷射仰俯角,实现喷射体主动接顶充满,消除了传统膏体充填和固体充填主动接顶困难的弊端。此外,充填步距与移架步距相同仅有0.8m,喷射体的运动距离短,过程动能损耗小,喷射体的附着堆积密实,充填效果好。

45、7、设置了井下料仓,便于地面投料,靠近工作面井下建站,消除了传统膏体充填地面建站钻孔输送料浆引发堵管的隐患。

46、8、充填配料采用了“井下干料预拌、半成品制浆、末端成品即用即配”的三级配料方式,半成品和成品制备靠近工作面,输送管路短,消除了传统膏体充填长距离管道输送凝结堵管的隐患。

47、9、设备采用轨道矿车平底盘,系统设备可布置在区段平巷,随长壁工作面推进同步移动。

48、10、混配料采用煤矸共用皮带运输,上层皮带运煤,下层皮带运混配料,与采煤班同步工作,可以一机两用,与传统固体充填相比,节省了专用运矸皮带和巷道工程。

49、总之,本发明提供了一种矸石喷射体高效充填系统和方法,井下靠近工作面建设充填站,工作面采用传统架型,底座留设通孔设置支架喷射器,末端添加速凝剂。长壁工作面采充同步进行,支架追机作业,充填追架作业,喷射体浓度高,附着即成型,主动接顶效果好,可免洗管充填;消除传统膏体充填的隔离、密封、凝固等单独工序,减少了设备投资和能耗,提高了系统效率。

- 还没有人留言评论。精彩留言会获得点赞!