一种立体布局、降低地面粘度剪切损失的海上平台聚合物驱配制系统的制作方法

1.本发明涉及一种立体布局、降低地面粘度剪切损失的海上平台聚合物驱配制系统,属于石油工程技术领域。

背景技术:

2.聚合物驱作为提高采收率的重要技术支撑,目前已成功应用于海上油田开发开采,但海上平台的特殊性同样给聚合物驱规模化应用带来了巨大挑战。

3.海上平台空间狭小、海上油田高效开发增产及各类施工作业量巨大,可供聚合物驱配注利用的甲板空间十分有限。然而常规化学驱地面配制工艺流程占地面积大,重量大,如图1所示。海上平台主电站输出功率有限制约着现有聚合物驱地面配注系统规模的扩大;随着海上平台各类新工艺新技术产品的应用,海上平台支撑桩腿已接近了承重极限,无法支撑大规模的聚合物地面工艺系统重量(陈文娟,赵文森,张健.海上油田聚合物溶液高效配制方法研究.[j]油气田地面工程,2017,3(5):20-23.刘立伟,张健.一种疏水缔合聚合物快速溶解方法研究[j].西南石油大学学报(自然科学版),2012,34(03):157-162.)。

[0004]

近年来,结合海上油田特殊性,聚合物地面配制工艺装置长期朝着高度集成化、轻量化、撬装化发展,尽量减少海上平台顶甲板占地面积;在聚合物熟化工艺装置上,形成了强力拉伸、强力熟化等装置,减少聚合物熟化时间,达到减小熟化罐(缓冲罐)体积,减少海上平台顶甲板面积。但现有地面工艺系统设计思路下,为了保持工艺系统正常运转,需要配制大量的输送泵、喂料泵等动设备(刘敏,邹明华,吴华晓,邹万勤,赵伯兴.海上油田聚合物驱平台配注工艺技术[j].中国海上油气,2010,22(04):259-261.),既增加了系统的电力负荷、占用了大量的甲板面积,且增加了聚合物溶液的剪切粘度损失。

[0005]

因此,有必要研究一种结合海上平台多层甲板结构特点的全新的聚合物驱地面配注工艺系统,解决现有配注系统占地大、粘度损失等问题。

技术实现要素:

[0006]

本发明的目的是提供一种适用于海上平台结构特点的立体化布局的聚合物高效配制系统,具有占地面积小、动设备少、功率小、处理量大、聚合物粘度剪切损失小的特点;本发明系统能够有效降低系统内剪切损失,减少系统占地面积。

[0007]

本发明提供的海上平台聚合物驱配制系统,包括依次连接的聚合物干粉加料系统、强制拉伸系统、强制分散系统和注聚泵;其中:

[0008]

所述聚合物干粉加料系统和所述强制拉伸系统设于海上平台的顶甲板上;

[0009]

所述强制分散系统设于海上平台的中甲板上;

[0010]

所述注聚泵设于海上平台的下甲板上;

[0011]

带有压力控制功能的惰封增压补偿系统布置在海上平台的任意甲板。

[0012]

优选地,所述聚合物干粉加料系统为水射流吸粉装置。

[0013]

优选地,所述强制拉伸系统和所述强制分散系统的顶部均设有气相连接口,所述气相连接口与氮气系统连接。

[0014]

优选地,所述氮气系统为膜制氮系统或海上平台附属的氮气公用系统。氮气系统上设置有以压力调整为目的压力调节阀,压力调节阀可为自力式调节阀或者气动、电动压力调节阀。

[0015]

优选地,所述注聚泵的入口处设有压力变送器,所述强制分散系统的顶部设有压力调节阀,所述压力变送器与所述压力调节阀连接,当所述注聚泵的吸入口压力处于低压力水平式时,位于所述强制分散系统顶部的实施压力调节阀应处于开启状态,用于补充所述强制分散系统的压力,用于增大井口甲板上的所述注聚泵吸入口;当所述注聚泵的吸入口处于高压力水平时,位于所述强制分散系统顶部的所述压力调节阀应处于关闭状态,停止消耗氮气。

[0016]

优选地,所述强制分散系统上设有液位变送器,所述液位变送器和注聚泵均与plc电控系统相连接;当所述强制分散系统液位供应系统故障或流程异常问题,处于极低液位状态时,可通过电控信号关闭所述注聚泵,防止所述注聚泵空转。

[0017]

本发明提供的立体布局、降低地面剪切粘度损失的海上平台聚合物驱配制系统,利用海上平台多层甲板结构所产生的高差所形成重力势能差,替代常规海上聚合物驱地面配注系统中的喂料泵、输送泵等用于克服高粘聚合物母液流动摩擦阻力,维持必要的流程运转压力;利用常规的氮气惰封覆盖系统或海上平台公用的膜制氮系统,通过增加压力控制装置,完成对聚合物驱地面配制工艺系统各级节点的压力补充,或调节,维持地面系统正常运转;利用现有的快速溶解技术,包括但不限于强制拉伸、强力分散技术模块,配合通各层甲板间的立体空间的必要管道所形成的管道空间,实现无熟化罐或缓冲罐聚合物驱地面配制系统设计。

附图说明

[0018]

图1是常规海上平台聚合物地面配注工艺系统的示意图。

[0019]

图2是本发明立体布局、降低地面粘度剪切损失的海上平台聚合物驱配制系统的示意图。

[0020]

图3是本发明的海上平台聚合物驱配制系统的压力补偿及调整控制示意图。

具体实施方式

[0021]

下面结合附图对本发明做进一步说明,但本发明并不局限于以下实施例。

[0022]

如图2所述,为本发明提供的立体布局、降低地面粘度剪切损失的海上平台聚合物驱配制系统的示意图,包括依次连接的聚合物干粉加料系统、强制拉伸系统、强制分散系统和注聚泵。其中,聚合物干粉加料系统为水射流吸粉装置,设于海上平台的顶甲板上,强制拉伸系统设于海上平台的顶甲板上,强制分散系统设于海上平台的中甲板上,注聚泵设于海上平台的下甲板上,带有压力控制功能的惰封增压补偿系统布置在海上平台任意甲板。

[0023]

本发明海上平台聚合物驱配制系统中,强制拉伸系统和强制分散系统的顶部均设有气相连接口,该气相连接口与氮气系统连接。优选地,该氮气系统为膜制氮系统或海上平台附属的氮气公用系统。氮气系统上设置有以压力调整为目的压力调节阀,压力调节阀可

为自力式调节阀或气动、电动压力调节阀。

[0024]

本发明海上平台聚合物驱配制系统中,如图3所示,注聚泵的入口处设有压力变送器,强制分散系统的顶部设有压力调节阀,压力变送器与压力调节阀连接,当所述注聚泵的吸入口压力处于低压力水平式时,位于强制分散系统顶部的实施压力调节阀应处于开启状态,用于补充强制分散系统的压力,用于增大井口甲板上的注聚泵吸入口;当注聚泵的吸入口处于高压力水平时,位于强制分散系统顶部的压力调节阀应处于关闭状态,停止消耗氮气。

[0025]

本发明海上平台聚合物驱配制系统中,如图3所示,强制分散系统上设有液位变送器,液位变送器和注聚泵均与plc电控系统相连接;当强制分散系统液位供应系统故障或流程异常问题,处于极低液位状态时,可通过信号关闭注聚泵,防止注聚泵空转。

[0026]

应用例1、功能型聚合物的地面配制

[0027]

(1)功能型聚合物(ap-p4,粘均分子量约为1.06

×

107)干粉由储料罐投入螺旋下料机,由螺旋下料机控制聚合物干粉量,投入的干粉进入水射流负压吸粉口,水射流管口入口配制有流量计及流量控制阀,通过控制螺旋下料机干粉投放量与水射流负压吸粉管,配制预定浓度的聚合物母液,浓度为5000mg/l。

[0028]

(2)初步混合的聚合物溶液进入强制拉伸系统开始进一步预分散,此过程为连续拉伸状态,出口聚合物溶液粘度为7500mpa

·

s。

[0029]

(3)完成预分散的聚合物溶液进入强制分散系统进行进一步固-液传质,此过程为连续过程,出口聚合物溶液粘度为5100mpa

·

s。

[0030]

(4)完成熟化后的聚合物溶液经过高压注水稀释至目标浓度1000mg/l,此时粘度为42mpa

·

s。

[0031]

经过图1所示海上常规熟化罐工艺所配制的浓度为1000mg/l的ap-p4溶液,粘度为45mpa

·

s。

[0032]

应用例2、功能型聚合物的i地面配制

[0033]

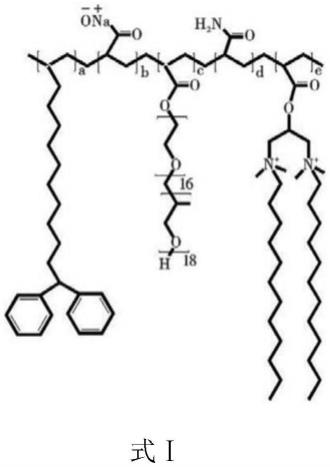

(1)功能型聚合物(式ⅰ所示稠油活化剂,按照下述文献记载的方法制备(张健,华朝,朱玥珺,等.高分子量活化剂性能及其对稠油的拆解降黏与解吸附作用[j].中国海上油气,2018,30(4):93-101.))干粉由储料罐投入螺旋下料机,由螺旋下料机控制功能型聚合物i干粉量,投入的干粉进入水射流负压吸粉口,水射流管口入口配制有流量计及流量控制阀,通过控制螺旋下料机干粉投放量与水射流负压吸粉管,配制预定浓度的功能型聚合物i母液,浓度为5000mg/l。

[0034][0035]

(2)初步混合的功能型聚合物i溶液进入强制拉伸系统开始进一步预分散,此过程为连续拉伸状态,出口功能型聚合物i溶液粘度为1500mpa

·

s。

[0036]

(3)完成预分散的聚合物溶液进入强制分散系统进行进一步固-液传质,此过程为连续过程,出口功能型聚合物i溶液粘度为430mpa

·

s。

[0037]

(4)完成熟化后的聚合物溶液经过高压注水稀释至目标浓度1000mg/l,此时粘度为19.5mpa

·

s。

[0038]

经过图1所示海上常规熟化罐工艺所配制的浓度为1000mg/l的功能型聚合物i溶液,粘度为20mpa

·

s。

[0039]

对比两种方法配制的功能型聚合物溶液的粘度可知,本发明配液系统所配制的聚合物溶液(稠油活化剂)粘度与常规熟化罐工艺近乎相等。

[0040]

通过上述两种聚合物溶液粘度的对比,可以发现本发明配液系统可以在高粘度保留率的基础上减小占地面积,优化平台空间,从而保障化学驱的应用实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1