一种截齿型聚晶金刚石复合片及其制备方法和装置与流程

本发明属于超硬复合材料,具体涉及一种截齿型聚晶金刚石复合片及其制备方法和装置。

背景技术:

1、聚晶金刚石复合片(简称pdc复合片)采用金刚石微粉和硬质合金基体在高温高压下烧结而成。通过在硬质合金基底上烧结金刚石微粉形成聚晶金刚石层,使复合片既具有金刚石的超高硬度和耐磨性,又具有硬质合金的强度和抗冲击能力。鉴于金刚石复合片的优良特性,其可适用于各种不同工作环境,如用在pdc钻头、超硬刀具,特别适合于煤矿截齿的应用领域。

2、现有煤矿截齿材质通常为硬质合金,硬质合金虽然抗冲击能力强,但特别不耐磨,且硬度低,在碎煤掘进过程中极易磨损失效,严重制约使用寿命。因此,将金刚复合片用作煤矿截齿具有极其重要的意义。然而,由于设备所限,现有金刚石复合片高温高压下制成的尺寸规格有限(直径小于25mm、高度小于20mm),不能满足煤矿截齿所需的高度尺寸要求。因此,需将复合片进行接长才能应用于煤矿截齿。

3、现有金刚石复合片的接长方法主要是采用钎料钎焊或摩擦焊,钎焊方法受限于复合片上聚晶金刚石层的热稳定性(焊接温度需低于800℃,否则聚晶金刚石层会碳化),多用低温银基钎料,如公开号为cn106270883b的中国发明专利采用的液相线低于800℃的银铜共晶钎料。然而银基钎料焊接的接头强度低,不能满足煤矿截齿对于高强度的使用要求。摩擦焊不用钎料,近似固态焊接,焊接温度高、接头强度高,但摩擦焊获得的硬质合金与钢基体界面之间残余热应力大,界面易开裂。

技术实现思路

1、为解决上述不足,本发明的第一目的在于提供一种截齿型聚晶金刚石复合片,其属于接长型金刚石复合片,接头强度高且界面残余应力小,可满足煤矿截齿工况下的应用要求。

2、本发明的第二目的在于提供一种截齿型聚晶金刚石复合片的制备方法,该方法工艺简单,可兼顾结合面高强度、聚晶金刚石层无热损伤和结合界面残余应力小的优点,适于截齿型金刚石复合片的工业制备应用。

3、本发明的第三目的在于提供一种用于实施截齿型聚晶金刚石复合片的制备方法的装置,可以实现金刚石复合片的高强度接长制备,且聚晶金刚石层无热损伤。

4、为实现上述目的,本发明的截齿型聚晶金刚石复合片,采用的技术方案是:

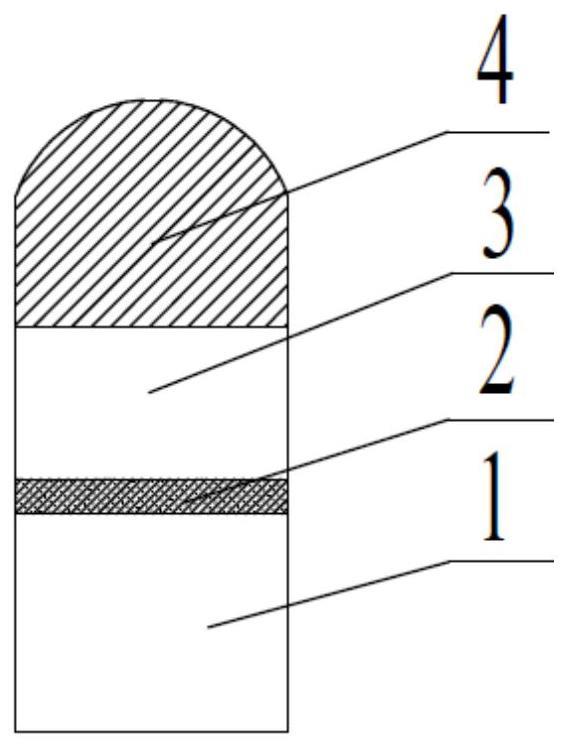

5、一种截齿型聚晶金刚石复合片,包括自上到下依次设置的聚晶金刚石层、硬质合金层、中间过渡层和钢基体层;所述聚晶金刚石层与硬质合金层通过烧结连接;所述硬质合金层和钢基体层通过中间过渡层进行摩擦钎焊连接;所述中间过渡层包括硬质合金颗粒、钢基体粉和铜基钎料粉。

6、本发明的聚晶金刚石复合片为截齿状,由聚晶金刚石层、硬质合金、中间过渡层和钢基体所组成,属于接长型聚晶金刚石复合片,可满足煤矿截齿工况的使用需求。进一步地,本发明采用硬质合金颗粒、钢基体粉、铜基钎料粉作为中间过渡层的钎焊材料,通过摩擦钎焊实现硬质合金层和钢基体层的摩擦钎焊连接。该连接过程既不同于钎料钎焊也不同于摩擦焊,其主要依靠摩擦热量,将中间过渡层粉料中的铜基钎料粉熔成钎料液,钎料液包裹作为增强缓冲相的硬质合金颗粒和钢基体颗粒,形成中间过渡层,中间过渡层既缓冲了钢基体与硬质合金间的残余应力,又增强了界面的结合强度。

7、优选地,本发明对钢基体的尺寸不作特殊限定,钢基体可为任意尺寸,技术人员可以根据尺寸需求选择。对于截齿型聚晶金刚石复合片中各层的形状和高度,本发明不进行特别限定,技术人员可以根据实际应用工况进行确定。优选地,聚晶金刚石层为半球状;硬质合金层、中间过渡层和钢基体层均为柱状。进一步优选地,聚晶金刚石层的高度为12~16mm,硬质合金层的高度为10~14mm,中间过渡层的高度2~3mm,钢基体层的高度10~14mm。

8、基于改善钎料粉对于增强缓冲相包裹效果以及提升结合强度的考虑,优选地,中间过渡层中,硬质合金颗粒、钢基体粉、铜基钎料粉的质量比为1∶1∶(4~6)。更优选地,中间过渡层中,硬质合金颗粒、钢基体粉、铜基钎料粉的质量比为1∶1∶5。

9、进一步地,所述钢基体层与钢基体粉的材质相同,选自42crmo、35crmo、30crmo中的任一种;所述硬质合金层与硬质合金颗粒的材质相同,选自yg8、yg6、yg12中的任一种。

10、采用铜基钎料粉,其具有熔点低以及钎焊结合强度高的特点,优选地,所述铜基钎料粉选自bcu54znmn、bcu58znmn、bcu58znmnco、bcu48znni、bcu48znmn中的一种。

11、本发明的截齿型聚晶金刚石复合片的制备方法,采用的技术方案是:

12、一种截齿型聚晶金刚石复合片的制备方法,包括以下步骤:

13、1)将金刚石粉末原料、硬质合金基体进行高温高压烧结,得到聚晶金刚石层和硬质合金层烧结连接的pdc复合片;

14、2)将pdc复合片的硬质合金端面加工出环形槽,然后将形成中层过渡层的粉料压实于环形槽内部;

15、3)将pdc复合片的聚晶金刚石层浸入液态金属中,然后将钢基体在高速旋转下靠近pdc复合片的硬质合金端面,压紧后保持压紧力;当环形槽内出现钎料液流动时,停止旋转,继续保持钢基体与pdc复合片之间的压紧力,即得截齿型聚晶金刚石复合片。

16、本发明的截齿型聚晶金刚石复合片的制备方法,先用高温高压法将聚晶金刚石层烧结在硬质合金基体上形成pdc复合片,再将pdc复合片的硬质合金端面加工出环形槽,槽内先预置中间层粉料,然后在聚晶金刚石层采用液态金属保护的条件下,将pdc复合片中硬质合金端面与钢基体的端面进行摩擦钎焊,摩擦生热,使预置粉状钎料金属先熔化,钎料金属液包裹少量的硬质合金颗粒和钢基体颗粒形成中间过渡层,获得接长型聚晶金刚石复合片。本发明的上述制备方法,与常规钎料钎焊和摩擦焊相比,界面结合强度高,并且聚晶金刚石层无热损伤,硬质合金与钢基体结合界面的残余应力小。

17、本发明对pdc复合片的烧结过程不进行特别限定,其通过现有的高温高压烧结技术进行制备即可。如可将形成聚晶金刚石层的粉末原料、硬质合金基体置入高温高压设备中,在大于5gpa压强和高于1000℃温度下合成。优选地,步骤1)中,高温高压烧结的温度为1000~1200℃,压力为5gpa~8gpa。

18、步骤2)中,硬质合金端环形槽的设置,可将硬质合金分割成小块与钢基体焊接,能够进一步降低结合界面的应力,降低开裂风险。为了便于加工,环形槽可以具体呈蚊香盘状。作为进一步优选的方案,所述环形槽的槽深为3~5mm,槽间距为5~8mm。

19、本发明在焊接过程中,聚晶金刚石层一直浸入液态金属中,可防止聚晶金刚石层的热损伤。优选地,以质量百分比计,步骤3)中,所述液态金属为ga、ga76%-in24%共晶合金、ga68.5%-in21.5%-sn10%三元共晶合金中的至少一种;所述液态金属的深度与pdc复合片中聚晶金刚石层的高度相同。与常规冷却介质相比,本发明采用的液态金属的导热系数高(gainsn三元共晶导热系数28w/m·k,ga的导热系数40w/m·k,水只有0.59w/m·k),具有较强的导热散热能力,能够很好地保护聚晶金刚石层。因此,本发明借助高导热高散热的液态金属,能够达到聚晶金刚石层无热损伤的技术目的。

20、优选地,步骤3)中,所述钢基体的旋转速度为150~200r/min;所述压紧力为10~15n;钢基体与pdc复合片之间的压紧力的保持时间为15~20min。

21、本发明的用于实施截齿型聚晶金刚石复合片的制备方法的装置,采用的技术方案是:

22、用于实施如上所述的截齿型聚晶金刚石复合片的制备方法的装置,包括冷却槽、活动夹具、旋转轴、压杆及旋转电机;所述冷却槽上方设置有盖板,盖板上设置有用于放入pdc复合片的开孔,冷却槽内部用以盛装液态金属;所述活动夹具设置于冷却槽内部;活动夹具包括固定档板、活动固定块及摇动手柄;所述固定挡板用于固定pdc复合片,所述活动固定块用于夹紧pdc复合片,所述摇动手柄用于将活动固定块进行移动以压紧pdc复合片;所述旋转轴设置于冷却槽上方,旋转轴内部设有锥孔,锥孔用于固定钢基体,旋转轴上方与旋转电机通过连轴器相连;所述压杆与旋转轴端部相连,用于控制旋转轴上下移动;截齿型聚晶金刚石复合片制备时,旋转轴在旋转的同时压下压杆,钢基体进行移动以靠近pdc复合片的硬质合金端面进行压紧操作,以实现摩擦钎焊连接。

23、本发明的用于实施截齿型聚晶金刚石复合片的制备方法的装置,结构简单且焊接效率高,可以实现金刚石复合片的高强度接长制备,且聚晶金刚石层无热损伤。

24、相较于现有技术,本发明的有益效果在于:

25、(1)本发明的截齿型聚晶金刚石复合片,由聚晶金刚石层、硬质合金、中间过渡层和钢基体组成,为接长型,可满足截齿特殊工况应用需求。

26、(2)本发明的截齿型聚晶金刚石复合片的制备方法中,具体的接长方法为摩擦钎焊,既不同于钎料钎焊也不同于常规摩擦焊,其主要依靠摩擦热量,将粉料中钎料粉熔成钎料液,钎料液包裹增强缓冲相形成过渡中间层,既缓冲了钢与硬质合金间的残余应力,又增强了结合强度;另外,硬质合金端的环形槽可将硬质合金分割成小块与钢基体焊接,进一步降低结合界面的应力;同时,焊接过程中,本发明借助高导热高散热的液态金属,能够保护聚晶金刚石层无热损伤。

27、(3)本发明的焊接装置简单,焊接效率高,在超硬材料制备领域具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!