一种管幕结构及其施工方法与流程

本发明涉及地下工程施工,尤其是涉及一种管幕结构及其施工方法。

背景技术:

1、近年来地下空间建设迅猛发展,地下空间建设所面临的周边环境也日渐复杂,下穿、近接等工程施工已成为常态。地下空间下穿、近接敏感建筑、重要道路等工程时,必然产生对既有建(构)筑物的影响,需采用一定的加固措施控制地下空间的施工影响。管幕具有支护刚度大、抗变形能力强的优点被广泛的应用于施工影响控制中。目前常用的管幕长度约4-6m,直径150mm-600mm的钢管,全部钢管顶进完成后,灌注水泥浆,组成管幕结构。钢管搭设前需提前开挖基坑或临时导洞作为管幕施作平台,钢管在该施作平台中顶入、焊接、继续顶入直至满足设计长度。

2、发明人发现,由于受成本及安全控制,管幕施作平台往往空间狭小,造成管幕焊接过程中,底部焊缝距平台底部高度小,人工施焊困难,焊缝质量难以保障,管幕顶进过程中容易沿焊缝断裂。同时在管幕承载时,底部往往作为受拉区,钢管则是主要受拉结构,一旦底部焊缝开裂,底部易出现裂缝,导致管幕承载失效等问题。另外,在管幕顶进结束后,需灌注水泥浆填充以提升抗弯刚度,而浆液扩展往往造成管幕顶部出现填充不密实,管幕顶部作为受压区域,水泥填充体为主要的受压结构,顶部填充不足时,也严重影响管幕承载。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种管幕结构及其施工方法,通过相邻两管幕主体的切口对接,保证了施工管幕内部第一焊缝时的操作空间,同时切口的设置,便于安装加强板,提高管幕主体之间的连接强度;管幕主体内部设有单向逆止孔的第一注浆管,能够实现加压注浆以解决管幕结构内部浆液填充不密实,存在空腔的技术问题。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

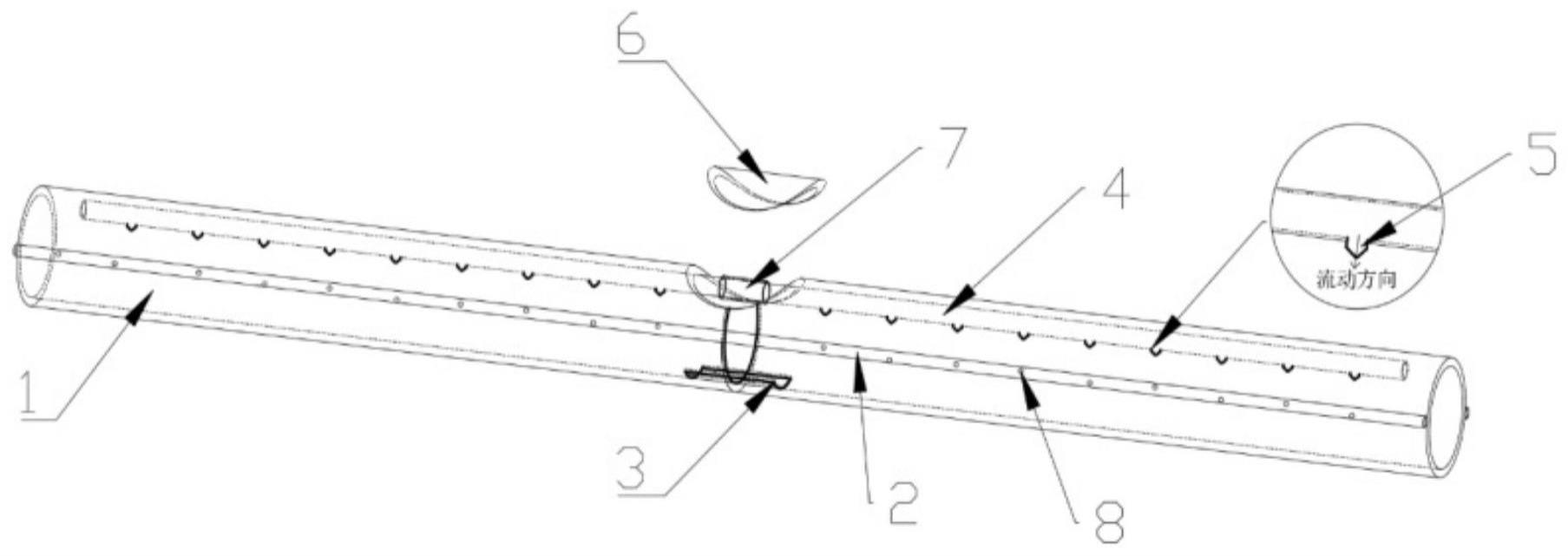

3、第一方面,一种管幕结构,包括多个依次连接的管幕主体,每个管幕主体两端设有切口以提供焊接空间,相邻两管幕主体的切口对接,相邻管幕主体对接处内壁焊接加强板,切口处焊接管幕盖板,管幕主体内部轴向设置第一注浆管,第一注浆管上设有多个单向逆止孔,用于进行加压注浆以填补空腔,管幕主体外壁固定多个第二注浆管。

4、作为进一步的实现方式,所述切口位于管幕主体的两端一侧,切口为v型切口,两管幕主体切口对接后的封闭形状与管幕盖板形状相同。

5、作为进一步的实现方式,所述加强板位于管幕主体的两端另一侧,加强板的弧度与管幕主体内壁弧度适配,加强板与管幕内壁形成加强板焊缝。

6、作为进一步的实现方式,所述管幕盖板外侧弧度与管幕主体外侧弧度相同,管幕盖板与管幕主体的切口之间形成管幕盖板焊缝。

7、作为进一步的实现方式,每一个管幕主体内部的第一注浆管之间通过套筒固定连接,套筒位于切口处,套筒内壁两侧安装橡胶垫,橡胶垫为锥形以压紧第一注浆管。

8、作为进一步的实现方式,相邻两管幕主体端部之间形成管幕内部第一焊缝。

9、作为进一步的实现方式,所述第二注浆管沿管幕主体轴向设置,相邻两管幕主体上的第二注浆管对接,第二注浆端沿管幕主体外壁环向均匀设置。

10、作为进一步的实现方式,所述第二注浆管的内径大于第一注浆管内径。

11、第二方面,一种管幕结构的施工方法,包括如下步骤:

12、管幕导坑开挖后安装顶管机,利用顶管机将第一个管幕主体顶进土层;

13、第二个管幕主体与第一个管幕主体切口对接,施工管幕内部第一焊缝,之后焊接加强板,再利用套筒连接相邻两注浆管,焊接管幕盖板,如此循环,直到所有管幕主体顶进土层;

14、在管幕主体外侧进行一次注浆,一次注浆凝固后通过第一注浆管进行加压二次注浆以填补内部空腔,之后通过第二注浆管进行管幕主体外侧三次注浆,形成如上所述的一种管幕结构。

15、作为进一步的实现方式,安装顶管机后,顶管机后端配合反力支架,反力支架支撑在管幕导坑侧壁;

16、注浆前,利用龙门吊将顶管机移位以空出施作空间。

17、上述本发明的有益效果如下:

18、1.本发明采用两端带有切口的管幕主体进行施工,切口的设置,可以实现从管幕内部对结构进行焊接,有效解决了管幕底部距离基坑底部较近,焊接空间小,在焊接时容易发生危险等问题,提高了焊接效率且安全性得到很大提高。

19、2.本发明加强板的设置增强了管幕钢管与钢管连接处的强度,可有效解决管幕连接处因连接强度不足而发生的受压弯曲断裂的问题,提高了整体结构的安全性;同时切口的设置,也为加强板的焊接提供了施工空间。

20、3.本发明可以实现多级注浆,以此解决管幕内两端注浆不充分问题。首先通过自然流动方式在管幕一侧向管幕内部注入夹带较粗骨料浆体,其次待一次注浆浆体凝固后通过内部第一注浆管采用加压注浆方式向管幕内部注浆,注浆管内设有逆止阀,既可避免一次注浆堵塞内部注浆管问题,又能够保证浆液加压流入管幕内部填补空腔。最后通过外部注浆管向管幕钢管间土层加压注浆,增强管幕钢管间的连接,提高所在地层的稳定性。

技术特征:

1.一种管幕结构,其特征在于,包括多个依次连接的管幕主体,每个管幕主体两端设有切口以提供焊接空间,相邻两管幕主体的切口对接,相邻管幕主体对接处内壁焊接加强板,切口处焊接管幕盖板,管幕主体内部轴向设置第一注浆管,第一注浆管上设有多个单向逆止孔,用于进行加压注浆以填补空腔,管幕主体外壁固定多个第二注浆管。

2.根据权利要求1所述的一种管幕结构,其特征在于,所述切口位于管幕主体的两端一侧,切口为v型切口,两管幕主体切口对接后的封闭形状与管幕盖板形状相同。

3.根据权利要求2所述的一种管幕结构,其特征在于,所述加强板位于管幕主体的两端另一侧,加强板的弧度与管幕主体内壁弧度适配,加强板与管幕内壁形成加强板焊缝。

4.根据权利要求2所述的一种管幕结构,其特征在于,所述管幕盖板外侧弧度与管幕主体外侧弧度相同,管幕盖板与管幕主体的切口之间形成管幕盖板焊缝。

5.根据权利要求1所述的一种管幕结构,其特征在于,每一个管幕主体内部的第一注浆管之间通过套筒固定连接,套筒位于切口处,套筒内壁两侧安装橡胶垫,橡胶垫为锥形以压紧第一注浆管。

6.根据权利要求1所述的一种管幕结构,其特征在于,相邻两管幕主体端部之间形成管幕内部第一焊缝。

7.根据权利要求1所述的一种管幕结构,其特征在于,所述第二注浆管沿管幕主体轴向设置,相邻两管幕主体上的第二注浆管对接,第二注浆端沿管幕主体外壁环向均匀设置。

8.根据权利要求7所述的一种管幕结构,其特征在于,所述第二注浆管的内径大于第一注浆管内径。

9.一种管幕结构的施工方法,其特征在于,包括如下步骤:

10.根据权利要求9所述的一种管幕结构的施工方法,其特征在于,安装顶管机后,顶管机后端配合反力支架,反力支架支撑在管幕导坑侧壁;

技术总结

本发明公开了一种管幕结构及其施工方法,涉及地下工程施工技术领域,解决了现有管幕焊接过程中,焊缝施作空间狭小,焊缝质量无法保证,焊缝易断裂、以及管幕内部浆液填充不密实,存在空腔的问题,具体方案如下:一种管幕结构,包括多个依次连接的管幕主体,每个管幕主体两端设有切口以提供焊接空间,相邻两管幕主体的切口对接,相邻管幕主体对接处内壁焊接加强板,切口处焊接管幕盖板,管幕主体内部轴向设置第一注浆管,第一注浆管上设有多个单向逆止孔,用于进行加压注浆以填补空腔,管幕主体外壁固定多个第二注浆管。

技术研发人员:何志伟,魏元津,杨学倡,毕元甲,王军,吴圣智,仝帅龙,李勋

受保护的技术使用者:中铁十四局集团隧道工程有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!