一种适用于内衬油管的防转式减载装置的制作方法

本发明涉及一种用于油田有杆泵深抽举升减载装置的改进,具体地说是一种能够适用于内衬油管的防转式减载装置。

背景技术:

1、低渗油藏是油田开发的主要阵地,一般油藏埋藏较深,为了提高开发效果,通过深抽放大生产压差,达到提高油井产量和开发效益的目的。而加深泵挂深抽势必会造成悬点载荷增加,杆柱寿命降低,为此科研人员发明了几种减载装置。通过减载装置,不仅可以降低抽油机悬点载荷,还能够降低杆柱循环应力比,达到降本增效和增加杆柱寿命的目的。

2、公开号为cn201714351u的专利公开了一种有杆泵深抽助力装置,包括抽油杆、小泵筒、小柱塞、大柱塞、承拉管、大泵筒。所述承拉管内顺次安装有大泵筒、小泵筒、小柱塞和大柱塞及进液接头,小柱塞上端和大柱塞及进液接头下端连接有抽油杆,小柱塞和大柱塞及进液接头连接在一起。本发明具有泵挂深度不受限制、泵筒均成悬臂梁状态,消除了因柱塞不同心造成的杆柱下行困难问题,提高了应用可靠性、减轻驴头悬点载荷,减小杆柱伸缩对抽油泵的影响、提高泵效、节能效果显著等特点,广泛在石油开采有杆抽油泵采油深抽工艺中应用

3、公开号为cn202971147u的专利公开了泄油式深抽减载装置,包括上下连接在一起的承拉管和大泵筒,在上述二者构成的管腔内部中心设置有小柱塞和大柱塞,所述小柱塞外侧套有小泵筒并通过小泵筒外侧上端套设的悬挂接头悬挂在承拉管内部。大柱塞通过自身上端的上接箍连接在小柱塞的下端。小柱塞上端通过出油接头连接抽油杆,大柱塞下端的下接箍通过进液接头连接抽油杆。出油接头上设有出液孔,进液接头上设有进液孔。承拉管下端设有泄油孔。本发明消除因柱塞不同心造成的杆柱下行困难问题,加深泵挂,减少井内管、杆柱冲程损失,提高油井产液量,降低能耗;避免作业过程中造成污染。

4、公开号为cn202971146u的专利公开了插入密封式深抽助力装置,包括依次连接在一起的密封套、承拉管、大泵筒,在上述三者构成的管腔内部中心套有通过转换接头连接在一起的小柱塞和大柱塞,小柱塞外侧自上而下套有通过变径接头连接在一起的密封芯管和小泵筒。套在密封芯管上的两组密封组件包括自上而下的配合密封在一起密封圈、套环、隔环、密封铜环。小柱塞上端通过出液接头连接抽油杆,大柱塞下端通过抽油杆接头连接抽油杆。出液接头上设有出液孔,抽油杆接头上设有进液孔。密封套与承拉管通过承拉管接头相连接,所述承拉管与大泵筒通过大泵筒接头相连接。大泵筒接头上设有呼吸孔。本发明彻底解决了现有技术存在的下泵深度受限、必需泄油器才能泄油等问题。

5、现有技术的突出缺陷是:在减轻悬点载荷方面发挥了作用,却出现了一些问题。因为专利中所涉及的减载装置在应用过程中需要配套脱节器。针对现场应用,脱节器也在经历着结构的改进。起初,脱节器是采用下放对接,上提式脱开工艺,而这种工艺管柱的缺点是在使用过程中脱节器会和减载装置自动脱开,管柱的可靠性存在问题。

6、为了克服脱节器和减载装置在使用过程中的脱开问题,又设计了一种只对不脱减载管柱,这种管柱克服了使用过程中减载装置和脱节器脱开的缺陷,却存在不适用内衬管柱的问题。

7、而随着油田高含水的开采,油管腐蚀偏磨严重,很多油井使用了内衬油管,因此现有的减载装置的使用收到了制约,为了克服以上两点缺陷,设计人员又对脱节器进行了改进,设计为旋转式脱节器。这种脱节器是通过旋转和减载装置进行对接。如果再沿用原来的减载装置,在使用过程中会发生管柱的转动,操作工人非常不好操作,而且存在严重的安全隐患。因此,发明了一种适用于内衬油管的防转式减载装置迫在眉睫。

技术实现思路

1、本发明的目的在于提供一种新型的适用于有杆泵深抽举升用的减载装置,尤其是适用于内衬油管油井的防转式减载装置。

2、本发明采用的技术方案如下。

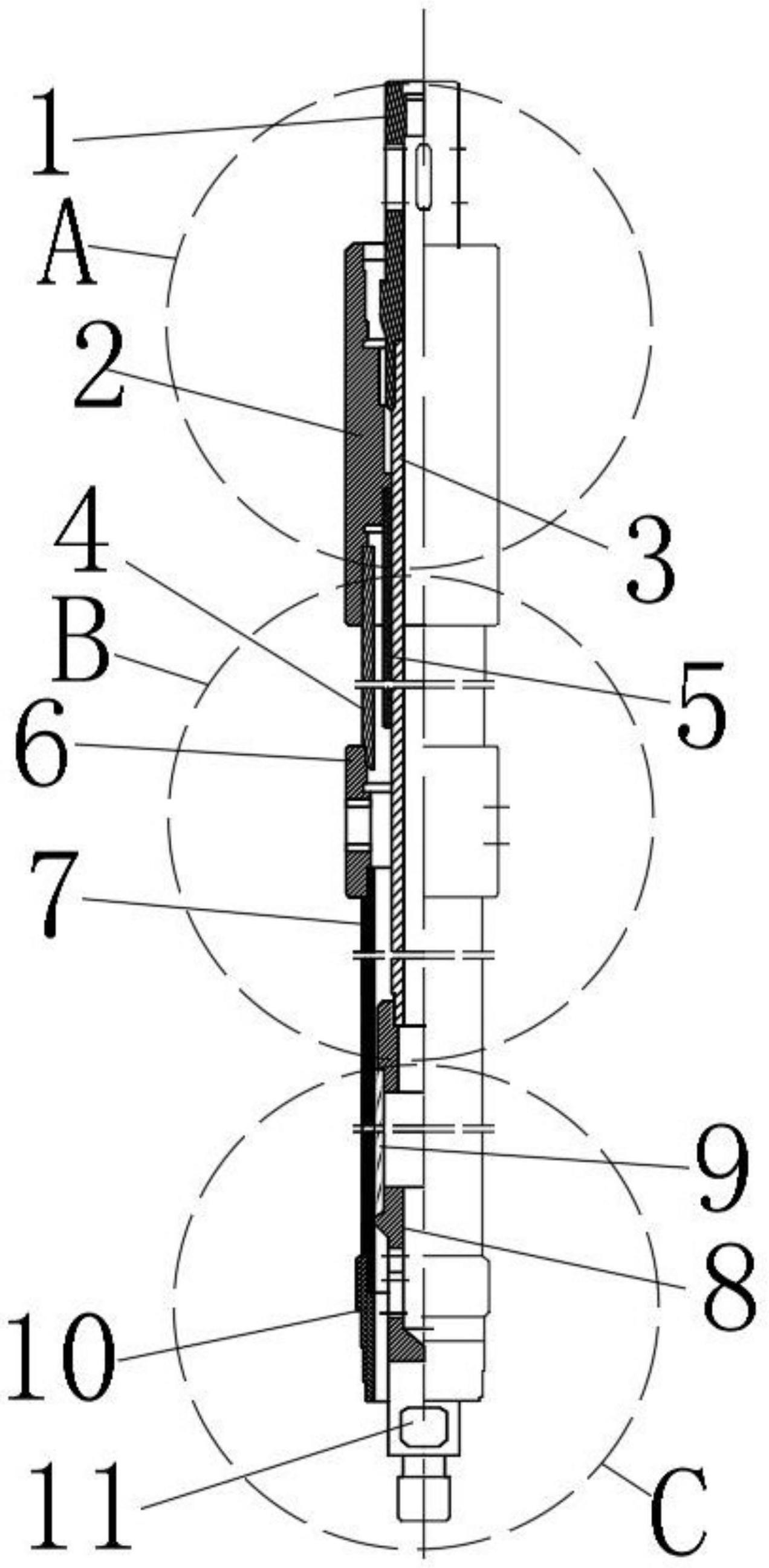

3、一种适用于内衬油管的防转式减载装置,其特征在于:包括外部结构和内部结构。

4、所述外部结构顶端设有油管接头,内部结构顶端设有出油接头;出油接头的径向外周表面上设有两上部防转结构,两上部防转结构沿出油接头内孔的中轴线对称;油管接头的内孔上设有两下部防转结构,两下部防转结构沿油管接头内孔的中轴线对称;工作时,通过下降出油接头,使其上的上部防转结构进入油管接头的下部防转结构,防止出油接头相对油管接头转动,从而能够确保拆卸管柱时油管不转动,便于拆卸油管。

5、作为优选技术方案,油管接头内孔顶端的孔径大于油管接头内孔余部分的内径从而在油管接头内孔顶端以下形成台阶内孔;所述上部防转结构为设置在出油接头下部一定高度处的径向外周表面上的水平截面为弧形的弧状长凸条;所述下部防转结构为设置在油管接头的台阶内孔上的开口向上的水平截面为弧形的弧状凹槽条;当出油接头下降时,其上的各弧状长凸条可分别进入油管接头的弧状凹槽条,防止出油接头相对油管接头转动。

6、作为优选技术方案,各弧状凹槽条的任意一水平截面弧长大于弧状长凸条的各水平截面弧长。

7、作为优选技术方案,各弧状长凸条的左、右两侧面与出油接头的径向外周表面相交形成两曲线,两曲线上端间距大于其下端间距。

8、作为优选技术方案,两曲线上端间距相等线,两曲线下端间距从上下逐步变小或分段变小。

9、作为优选技术方案,弧状长凸条的左、右两侧面与出油接头的径向外周表面相交形成的两曲线底部相交从而在弧状长凸条的底端形成一个向下的尖头。

10、作为优选技术方案,台阶内孔上相邻两弧状凹槽条的分隔部分上部分的水平截面左、右两端的宽度从下至上逐渐变窄从而形成一个向上的尖头;当出油接头下降时,弧状长凸条的一侧面与其下方的弧状凹槽条的一侧壁相切,从而方便弧状长凸条进入其下方的弧状凹槽条。

11、作为优选技术方案,油管接头的各弧状凹槽条顶端径向内周表面的直径大于其底端径向内周表面的直径。

12、作为优选技术方案,管接头的各弧状凹槽条径向内周表面的直径从上至下逐渐变小或分段变小。

13、作为优选技术方案,所述外部结构包括从上而下依次通过螺纹连接的内孔中轴线在同一直线上的油管接头、油管短节、大泵筒接头、大泵筒、油管下接头。

14、内部结构包括从上而下依次通过螺纹连接的内孔中轴线与油管接头的内孔中轴线在同一直线上的出油接头、小柱塞、大柱塞接头、大柱塞、抽油杆接头。

15、小柱塞的径向外周表面套装有小泵筒;小泵筒的径向外周表面不与油管短节接触;小柱塞的上端位于油管接头下端的内孔内,小柱塞的下端位于大泵筒的内孔内;大柱塞接头的上端位于大泵筒的内孔内,大柱塞接头的下端位于油管下接头的内孔内;大柱塞镶嵌在中部的径向外周表面上;大柱塞的径向外周表面与大泵筒的径向内周表面接触。

16、油管短节的上端套装在油管接头下端的内孔上;油管短节的下端套装在大泵筒接头的顶端的内孔上;大泵筒的上端套装在大泵筒接头的底端的内孔上,大泵筒的下端套装在油管下接头顶端的内孔上。

17、本发明的有益效果是:分别在出油接头和油管接头部位进行了防转结构设计,其中出油接头设计有上部防转结构,油管接头设计有下部防转结构,在使用过程中上部防转结构与下部防转结构相互配合,完成拆卸管柱的防转功能。在正常抽油过程中上部防转机构和下部防转机构不接触,只有在作业过程中,将和下部防转机构接触,阻止管柱旋转,确保施工安全。利用该减载装置,能够成功实施低渗油藏的深抽,提高油井的产量。利用该减载装置,扩大了其使用范围,不仅能够适用于普通油管的减载深抽工艺,也能适用于内衬油管的减载深抽工艺。利用该减载装置的防转机构,防止在施工过程中发生管柱旋转,施工安全性大大提高。

- 还没有人留言评论。精彩留言会获得点赞!