一种超前钻机联动控制系统的制作方法

本发明涉及钻孔设备施工钻探,尤其涉及一种超前钻机联动控制系统。

背景技术:

1、在钻孔作业过程中,对工作面进行探水、探气作业是一项很重要的钻孔施工技术,机载超前钻分为履带和机载式等结构类型,均采用全液压驱动形式。钻孔过程中需要频繁上、卸钻杆,完成钻孔施工和成孔后卸钻等操作,此类操作过程中需要多个操作手按照不同工序动作多个手柄,工序复杂,操作强度大,存在较大的安全隐患。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点和不足,本发明提供一种超前钻机联动控制系统,其解决了超前钻机的操作工序复杂以及操作强度大的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明的超前钻机联动控制系统包括:

5、多路阀、联动控制阀组、浮动补油阀组、液压马达、液压卡盘、推进油缸以及夹持器油缸;

6、所述多路阀包括均设置有两个油口的第一换向阀、第二换向阀以及第三换向阀,两个油口均能够用于油液的进和出;所述液压马达与所述第一换向阀连接,所述第二换向阀和所述第三换向阀均与所述联动控制阀组连接,所述液压卡盘、所述液压马达、所述推进油缸以及所述夹持器油缸均与所述联动控制阀组连接;所述液压卡盘、所述推进油缸、所述夹持器油缸以及所述液压马达通过所述联动控制阀组联动控制;

7、所述推进油缸与所述联动控制阀组之间的管道上设置有所述浮动补油阀组;所述浮动补油阀组在卸钻模式钻机反转拆卸钻杆螺纹工序时用于控制所述推进油缸的有杆腔和无杆腔联通,使所述推进油缸处于浮动状态;所述浮动补油阀组在钻机停止工作时用于保持所述推进油缸的有杆腔和无杆腔的压力;所述推进油缸的无杆腔通过所述浮动补油阀组连接供油设备,用于对所述推进油缸的浮动状态进行补油。

8、可选地,联动控制阀组包括第一梭阀、第二梭阀、第一二位四通换向阀;

9、所述第二换向阀的两个油口分别与所述第一二位四通换向阀的第一输入端和第二输入端一一对应连接;

10、所述第一梭阀的两个第一输入端和第二输入端均与所述液压马达并联,所述第二梭阀的第一输入端连接所述第一梭阀的输出端,所述第二梭阀的第二输入端连接所述第一二位四通换向阀的输出端,所述第二梭阀的输出端通过卡盘管道连接所述液压卡盘;

11、所述液压卡盘从所述第一换向阀和所述第二换向阀获取压力油,,实现所述液压马达的旋转和所述推进油缸的推进均与所述液压卡盘的动作联动控制;

12、所述第一二位四通换向阀用于通过换向改变所述推进油缸的推进与所述液压卡盘的动作联动控制的控制逻辑。

13、可选地,联动控制阀组还包括第一单向阀和减压阀;

14、所述第一单向阀和所述减压阀并联后设置于所述卡盘管道上,用于调节进入所述液压卡盘的油液的压力。

15、可选地,联动控制阀组还包括第三梭阀、第四梭阀、第五梭阀、第二二位四通换向阀;

16、所述第二换向阀的两个油口分别与所述第四梭阀和所述第五梭阀的第一输入端一一对应连接,所述第三换向阀的两个油口分别与所述第四梭阀和所述第五梭阀的第二输入端一一对应连接;

17、所述第三梭阀的第一输入端与所述第四梭阀的输出端连接,所述第三梭阀的第二输入端与所述第一梭阀的第二输入端连接;

18、所述第三梭阀的输出端和所述第五梭阀的输出端分别与所述第二二位四通换向阀的两个输入端一一对应连接,所述第二二位四通换向阀的输出端连接所述夹持器油缸;

19、所述夹持器油缸通过所述第一换向阀的其中一个油口和所述第二换向阀的其中一个油口获取压力油以控制夹持器动作,实现所述液压马达的反转和所述推进油缸的工进均与所述夹持器的动作联动控制,并通过第三换向阀获取压力油,实现所述夹持器油缸的单独控制;

20、所述第二二位四通换向阀用于通过换向改变所述推进油缸的推进与所述夹持器油缸的动作联动控制的控制逻辑。

21、可选地,所述第二二位四通换向阀的输出端与所述夹持器油缸之间的管路上设置有第二第二单向阀;

22、所述第二单向阀用于控制油液单向流入所述夹持器油缸中,使所述夹持器油缸能够保持夹紧状态。

23、可选地,所述浮动补油阀组包括第一平衡阀和第二平衡阀;

24、所述推进油缸的无杆腔通过第一推进管道连接所述联动控制阀组,所述推进油缸的有杆腔通过第二推进管道连接所述联动控制阀组,所述第一平衡阀设置于所述第一推进管道上,所述第二平衡阀设置于所述第二推进管道上。

25、可选地,所述浮动补油阀组还包括逻辑阀,所述逻辑阀的第一管道连接口连接所述第一推进管道,所述逻辑阀的第一管道连接口与所述第一推进管道的连接点位于所述推进油缸的无杆腔与所述第一平衡阀之间,所述逻辑阀的第二管道连接口连接所述第二推进管道,所述逻辑阀的第二管道连接口与所述第一推进管道的连接点位于所述推进油缸的有杆腔与所述第二平衡阀之间,所述逻辑阀的控制口与所述第一换向阀的其中一个油口连接。

26、可选地,所述浮动补油阀组还包括第三单向阀,所述推进油缸的无杆腔通过所述第三单向阀连接供油设备,所述第三单向阀用于控制油液单向流入所述推进油缸的无杆腔中,对所述推进油缸的浮动状态进行补油。

27、可选地,所述超前钻机联动控制系统还包括二级伸缩油缸,所述多路阀还包括设置有两个油口的第四换向阀,两个油口均能够用于油液的进和出,所述二级伸缩油缸通过第一液压锁连接所述第四换向阀。

28、可选地,所述超前钻机联动控制系统还包括偏摆油缸,所述多路阀还包括设置有两个油口的第五换向阀,两个油口均能够用于油液的进和出,所述偏摆油缸通过第二液压锁连接所述第五换向阀。

29、(三)有益效果

30、打钻模式实现联动控制,减少操作工序,提高钻进效率。通过联动控制阀组实现液压卡盘、推进油缸、夹持器油缸以及液压马达的联动控制,一个人同时操作回转和推进手柄的组合动作就可实现钻孔作业,改变了以往多人协同控制多个手柄实现钻孔作业的情况,减少了操作工序,提高了钻孔效率。通过联动控制阀组和浮动补油阀组,在卸钻模式拆卸钻杆螺纹时对推进油缸进行浮动控制,能够补偿螺纹拆卸产生的位移量,减少以往手动控制螺纹拆卸时造成损坏的情况,提高了钻杆使用寿命。

技术特征:

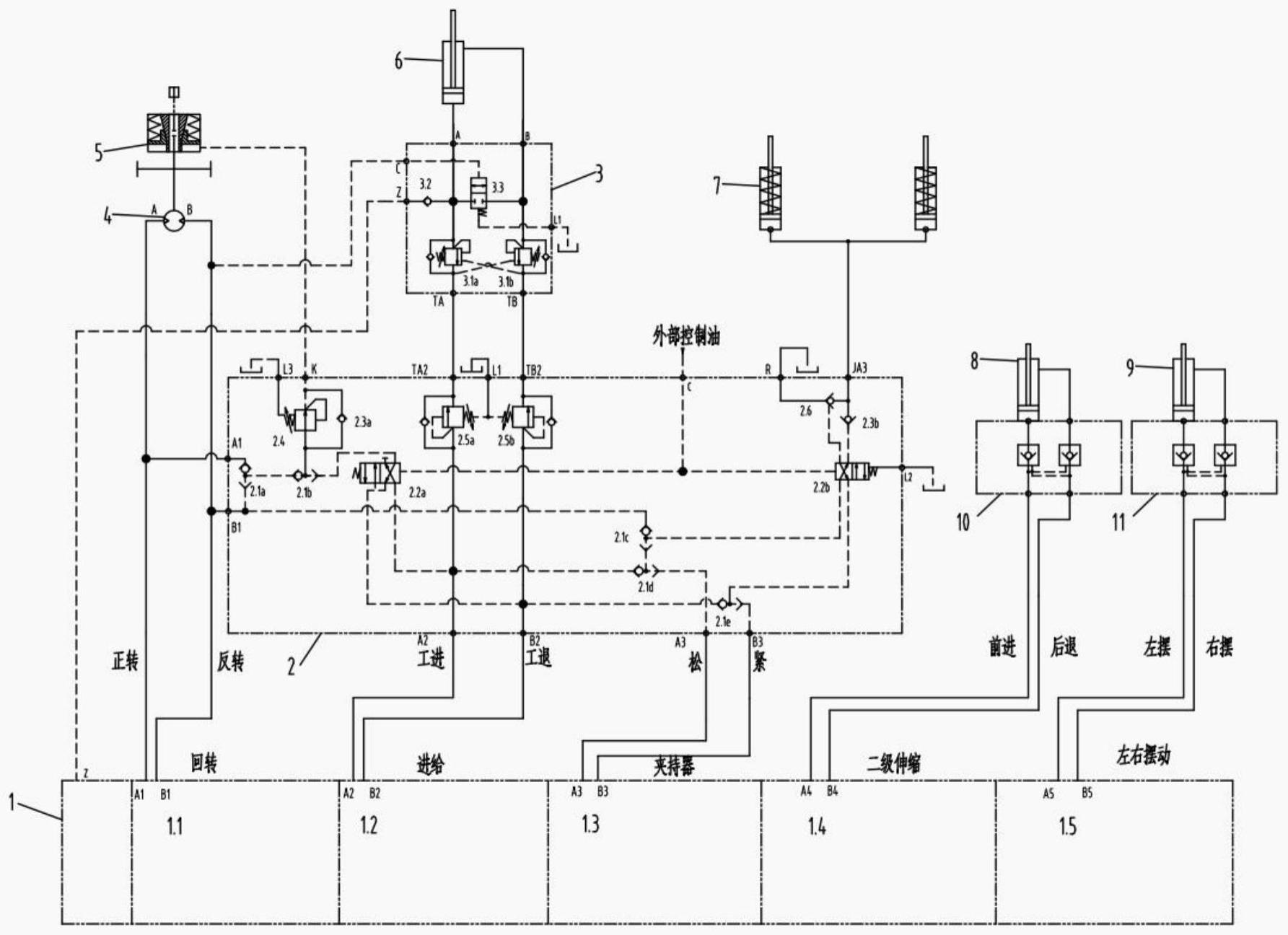

1.一种超前钻机联动控制系统,其特征在于,所述超前钻机联动控制系统包括多路阀(1)、联动控制阀组(2)、浮动补油阀组(3)、液压马达(4)、液压卡盘(5)、推进油缸(6)以及夹持器油缸(7);

2.如权利要求1所述的超前钻机联动控制系统,其特征在于,联动控制阀组(2)包括第一梭阀(2.1a)、第二梭阀(2.1b)、第一二位四通换向阀(2.2a);

3.如权利要求2所述的超前钻机联动控制系统,其特征在于,联动控制阀组(2)还包括第一单向阀(2.3a)和减压阀(2.4);

4.如权利要求2所述的超前钻机联动控制系统,其特征在于,联动控制阀组(2)还包括第三梭阀(2.1c)、第四梭阀(2.1d)、第五梭阀(2.1e)、第二二位四通换向阀(2.2b);

5.如权利要求4所述的超前钻机联动控制系统,其特征在于,所述第二二位四通换向阀(2.2b)的输出端与所述夹持器油缸(7)之间的管路上设置有第二单向阀(2.3b);

6.如权利要求1-5任意一项所述的超前钻机联动控制系统,其特征在于,所述浮动补油阀组(3)包括第一平衡阀(3.1a)和第二平衡阀(3.1b);

7.如权利要求6所述的超前钻机联动控制系统,其特征在于,所述浮动补油阀组(3)还包括逻辑阀(3.3),所述逻辑阀(3.3)的第一管道连接口连接所述第一推进管道,所述逻辑阀(3.3)的第一管道连接口与所述第一推进管道的连接点位于所述推进油缸(6)的无杆腔与所述第一平衡阀(3.1a)之间,所述逻辑阀(3.3)的第二管道连接口连接所述第二推进管道,所述逻辑阀(3.3)的第二管道连接口与所述第一推进管道的连接点位于所述推进油缸(6)的有杆腔与所述第二平衡阀(3.1b)之间,所述逻辑阀(3.3)的控制口与所述第一换向阀(1.1)的其中一个油口连接。

8.如权利要求7所述的超前钻机联动控制系统,其特征在于,所述浮动补油阀组(3)还包括第三单向阀(3.2),所述推进油缸(6)的无杆腔通过所述第三单向阀(3.2)连接供油设备,所述第三单向阀(3.2)用于控制油液单向流入所述推进油缸(6)的无杆腔中,对所述推进油缸(6)的浮动状态进行补油。

9.如权利要求1-5任意一项所述的超前钻机联动控制系统,其特征在于,所述超前钻机联动控制系统还包括二级伸缩油缸(8),所述多路阀(1)还包括设置有两个油口的第四换向阀(1.4),两个油口均能够用于油液的进和出,所述二级伸缩油缸(8)通过第一液压锁(10)连接所述第四换向阀(1.4)。

10.如权利要求1-5任意一项所述的超前钻机联动控制系统,其特征在于,所述超前钻机联动控制系统还包括偏摆油缸(9),所述多路阀(1)还包括设置有两个油口的第五换向阀(1.5),两个油口均能够用于油液的进和出,所述偏摆油缸(9)通过第二液压锁11连接所述第五换向阀(1.5)。

技术总结

本发明涉及一种超前钻机联动控制系统,其包括多路阀、联动控制阀组、浮动补油阀组、液压马达、液压卡盘、推进油缸及夹持器油缸。多路阀包括第一换向阀、第二换向阀及第三换向阀,液压马达与第一换向阀连接,第二换向阀和第三换向阀均与联动控制阀组连接,液压卡盘、液压马达、推进油缸及夹持器油缸均与联动控制阀组连接,液压卡盘、推进油缸、夹持器油缸及液压马达通过联动控制阀组联动控制。推进油缸与联动控制阀组之间的管道上设置有浮动补油阀组。打钻模式实现联动控制,减少操作工序,提高钻进效率。通过联动控制,可同时操作回转和推进手柄的组合动作就可实现钻孔作业,减少了操作工序,提高了钻孔效率。

技术研发人员:刘伟,赵燕斌,刘晨晖,李永星,霍东东,刘子航,胡业明

受保护的技术使用者:中国铁建重工集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!