新型中隔墙衬砌模板台车的制作方法

1.本实用新型涉及双连拱隧道中隔墙施工技术领域,尤其是涉及一种新型中隔墙衬砌模板台车。

背景技术:

2.隧道能直接拉近道路两端的直线距离,有助于改善交通运输紧张的状况,在建设项目中得到了越来越广泛的应用。其中,双连拱隧道因洞口引线占地面积少,接线难度小,应用较多。施工时,首先开挖中导洞,待贯通后再施作中隔墙。传统中隔墙施工常采用落地式脚手架模板,模板须人工重复拼装、拆卸、调整,大大增加了工作量,延缓了工程进度。

技术实现要素:

3.为了解决上述问题,本实用新型提供一种施工便利的新型中隔墙衬砌模板台车,具体可采取如下技术方案:

4.本实用新型所述的新型中隔墙衬砌模板台车,适用于地面上设置有纵向导轨的中导洞,所述模板台车包括

5.行走单元,沿所述纵向导轨移动,具有与纵向导轨同向设置的承托梁,所述承托梁上设置有与地面相接的锁止件;

6.模板单元,设置在承托梁上方,包括支撑架和位于其内侧的中隔墙模板,所述支撑架和中隔墙模板之间设置有连接丝杠和调节油缸;

7.支撑单元,包括设置在支撑架和承托梁之间的升降油缸,以及设置在支撑架外侧、另一端与中导洞内壁相接的顶推千斤顶。

8.所述承托梁底部设置有与纵向导轨相适配的滚轮。

9.所述锁止件为多个均匀间隔设置在承托梁底部的锁止千斤顶。

10.所述支撑架包括立柱,所述立柱沿承托梁纵向间隔设置,且立柱之间设置有横梁和斜撑。

11.所述升降油缸一端与承托梁相连,另一端与立柱相连;所述顶推千斤顶与立柱相连,且水平设置。

12.所述调节油缸包括与立柱相连的第一油缸和第二油缸,所述第一油缸水平设置,其另一端与所述中隔墙模板上部相连;所述第二油缸倾斜设置,其另一端与中隔墙模板下部相连。

13.所述中隔墙模板由多块矩形板从上到下顺次拼接而成,每一所述矩形板上对应设置有一所述连接丝杠与立柱相连。

14.每一所述矩形板上均开设有一个工作窗口。

15.本实用新型提供的新型中隔墙衬砌模板台车,结构简单、使用方便,其可以沿着纵向导轨移动,在不同位置实现快速立模,避免了以往需要多次搭建脚手架、反复拆装模板的弊端,提高了施工速度;其次,中隔墙模板通过连接丝杠和调节油缸与支撑架连接,可以方

便地调整中隔墙模板的位置,提高立模精确度;再次,在浇筑过程中,混凝土对中隔墙模板的压力可以通过连接丝杠、支撑架和顶推千斤顶传递到中导洞内壁,从而承受更大的侧向压力,保证了中导墙的施工质量。

附图说明

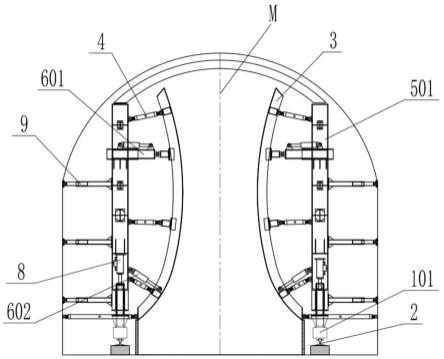

16.图1是本实用新型的结构示意图。

17.图2是图1中支撑架的侧面图。

18.图3是图1中中隔墙模板的侧面图。

具体实施方式

19.下面结合附图对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的施工过程,但本实用新型的保护范围不限于下述实施例。

20.本实用新型所述的新型中隔墙衬砌模板台车,适用于地面上安装有纵向导轨的中导洞,所述模板台车由行走单元、模板单元和支撑单元构成。

21.具体地,如图1-3所示,行走单元为底部安装有滚轮101的承托梁102,承托梁102与纵向导轨2同向设置,滚轮101与纵向导轨2相适配,可使承托梁102沿纵向导轨2移动,同时,承托梁102底部安装有锁止千斤顶103,当承托梁102达到预定位置时,锁止千斤顶103的活塞杆伸出与地面相接,形成对承托梁102的位置锁定。进一步地,锁止千斤顶103为多个,并均匀间隔安装在承托梁102底部,可以起到一定的支撑作用,防止承托梁102发生挠度变形。

22.模板单元位于承托梁102上方,其包括支撑架和位于其内侧的中隔墙模板3,两者通过连接丝杠4和调节油缸相连。其中,支撑架包括沿承托梁纵向间隔设置的多个立柱501,立柱501之间设置有横梁502和斜撑503;调节油缸包括第一油缸601和第二油缸602,第一油缸601沿水平向设置,一端与立柱501相连,另一端与中隔墙模板3上部相连;第二油缸602位于第一油缸601下方,倾斜设置,其一端与立柱501相连,另一端与中隔墙模板3下部相连。通过调整第一油缸601,可以使中隔墙模板3整体沿水平向平移,从而使左右两块中隔墙模板3对称设置在衬砌中心线m两边。通过调整第二油缸602,可以使中隔墙模板3绕两者的连接点转动,从而使中隔墙模板3按照预定位置设置。上述中隔墙模板3通常采用拼接式结构,由多块矩形板从上到下顺次拼接而成,且每一矩形板上均对应设置有一连接丝杠4与立柱501连接。施工时,分段施工,在每一矩形板上分别开设一工作窗口7,可用于注浆和观察。

23.支撑单元用于立模和进行浇筑支撑,其包括设置在支撑架和承托梁102之间的升降油缸8,以及设置在支撑架外侧、另一端与中导洞内壁相接的顶推千斤顶9。具体地,升降油缸8分别与支撑架两端的立柱501相连,底部则安装在承托梁102上;顶推千斤顶9为多个,均沿水平向设置,一端与立柱501相连,另一端与中导洞内壁相接。

24.使用时,首先使承托梁102到达预定位置,使用锁止千斤顶103进行位置锁定,然后,对升降油缸8进行初调,使支撑架顶部接近预定高度,接着,通过第一油缸601使中隔墙模板3平移,达到预定位置时,再次调整升降油缸8,使支撑架继续上升,直至顶部与中导洞内壁紧密接触达到位置固定的状态;然后,通过第二油缸602调整中隔墙模板3的倾角,使中隔墙模板3与设定位置吻合;在调整第一油缸601和第二油缸602的过程中,应随时调节各连

接丝杠4的长度进行配合,且当第二油缸602调节完毕、各连接丝杠4到位后,应对第二油缸602进行卸压处理。之后,调节顶推千斤顶9,使中隔墙模板3达到灌注状态;最后,装好中隔墙模板3下方以及前/后端的堵头板,完成立模。

25.立模完成后,开始进行混凝土浇筑。注浆之前,在中隔墙模板3的浇筑面上涂抹脱模剂,以减少脱模时的表面粘力;注浆时,先从中隔墙模板3最下层的工作窗口7进行注浆,注浆至混凝土快要与该工作窗口平齐7时,关闭该工作窗7,然后从靠上一层的工作窗口7进行注浆,以此类推,最后通过顶部的注浆口封顶。在中隔墙浇筑过程中,水泥混凝土对与中隔墙模板3的侧向力通过连接丝杠4、立柱501、顶推千斤顶9传递到中导洞侧壁上。

26.浇筑完成后,按照如下步骤进行脱模:首先,拆掉顶推千斤顶9、锁止千斤顶103和堵头板,然后,通过调节第二油缸602使中隔墙模板3脱离衬砌面,上述第二油缸602的收缩行程为190mm~300mm,之后,收起升降油缸8,使中隔墙模板3彻底脱离衬砌面,升降油缸8收缩时,必须分次收缩,切忌一次性强制脱模。油缸收缩行程为150mm~250mm。

27.需要说明的是,在本实用新型的描述中,诸如“前”、“后”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系的术语是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1