一种三工位管柱自动锁止装置的制作方法

1.本实用新型涉及一种自动锁止装置,具体涉及一种三工位管柱自动锁止装置。

背景技术:

2.随着机械化工具在石油钻采行业的应用,我国石油钻机制造技术迅速发展,国内各石油钻采设备制造厂家都在积极开展机械化自动排管装置。自动排管装置包括排管架(二层台)和机械手,排管架固定安装在井架一侧;排管架上间隔设置有多个指梁,指梁之间为用于竖直放置钻杆的空间,指梁上装有指梁锁,用于将钻杆锁定在指梁之间;如:专利号为cn204552646u、cn212296271u、cn214062887u的专利文献所公开的指梁锁,虽然它们均可实现司钻远程操作其开关动作,但也均存在不足之处。首先,在司钻远程操作指梁锁机构时,由于其没有传感器检测功能,司钻可能会不知道其有无执行动作或动作有无执行完成,出现司钻给出指令后不动作的情况,可能会造成管柱未被锁止的事故发生;其次,以上专利文献的指梁管柱锁止机构均只有两个工作位,即开或关,只能锁止单侧指梁间距的管柱存储空间内的管柱,使用效率极低。

技术实现要素:

3.本实用新型的目的在于,提供一种可以实时监测和显示当前状态和位置;可对操作的司钻人员的误操作进行报警提示,以降低管柱脱出指梁的风险,并可在左关、中开和右关三工位工作,结构简单、使用效率高的三工位管柱自动锁止装置。

4.本实用新型的技术方案是:

5.一种三工位管柱自动锁止装置,它由壳体、驱动电机和锁止栓构成,

6.壳体内固装有驱动电机,驱动电机一端的壳体上通过端盖装有锁止栓,锁止栓的一端延伸至壳体内与驱动电机传动轴键连接;其特征在于:延伸至壳体内的锁止栓下方通过安装架装有位置检测传感器,位置检测传感器上方的锁止栓上固装有限位盘,限位盘一侧的锁止栓上通过锁紧螺母装有传动齿圈,传动齿圈与位置检测传感器啮合连接。

7.所述的安装架由装配板和连接栓构成;装配板通过连接栓固装在端盖上;装配板上设置有装配通孔。

8.端盖上设置有中心孔,端盖内表面的中心孔下方两侧对称设置有限位柱。

9.所述的锁止栓呈l型,锁止栓由摆动轴和固装在摆动轴端头的挡臂构成,所述的摆动轴为变径体。

10.所述的壳体后端上设置有信号传输接口。

11.所述的限位盘圆周上设置有限位块,限位块与限位柱间歇接触连接。

12.本实用新型的有益效果在于:

13.该三工位管柱自动锁止装置结构简单,实用性好,通过控制器可实现锁止栓在左关、中开和右关三工位工作,且位置检测传感器可对锁止栓的转动角度实施进行检测和显示当前状态和位置;同时对操作的司钻人员的误操作进行报警提示,从而降低了管柱脱出

指梁的风险,通过限位盘和限位柱的配合,可对锁止栓的转动角度进行限位,迫使其只能在180度范围内往复周向摆动,由此解决了现有指梁锁误动作的问题;由于该锁止装置的锁止栓能在180度范围内往复周向摆动,因此可对其两侧指梁内的管柱进行锁紧,相比现有指梁锁只能锁止单侧指梁间距内的管柱,有效提高了使用效率。

附图说明

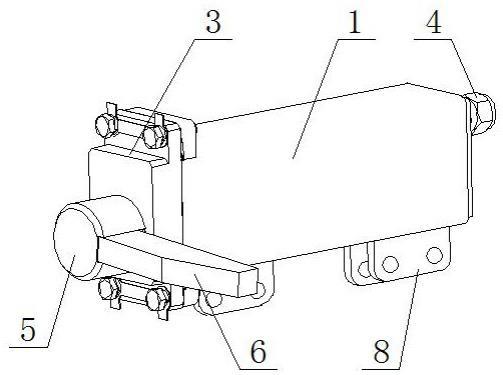

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的剖视结构示意图;

16.图3为本实用新型的安装架的结构示意图;

17.图4为本实用新型的限位盘的结构示意图;

18.图5为本实用新型的锁止栓的结构示意图。

19.图中:1、壳体,2、驱动电机,3、端盖,4、信号传输接口,5、摆动轴,6、挡臂,7、装配板,8、耳板,9、限位柱,10、位置检测传感器,11、限位盘,12、锁紧螺母,13、传动齿圈,14、限位块。

具体实施方式

20.该三工位管柱自动锁止装置它由壳体1、驱动电机2和锁止栓构成,

21.壳体1(装配箱)为矩形体,壳体1内固装有驱动电机2,驱动电机2前、后两端的壳体1端口上分别装有端盖3;驱动电机2后端的端盖3上设置有信号传输接口4。驱动电机2前端的端盖3上设置有中心孔,端盖3上通过中心孔装有锁止栓。锁止栓呈l型,锁止栓由摆动轴5和固装在摆动轴5端头的挡臂6构成,摆动轴5为变径体。

22.锁止栓的摆动轴5一端经端盖3上的中心孔延伸至壳体1内,端盖3与驱动电机2之间的壳体1内设置有安装架;安装架由装配板7和连接栓构成;装配板7通过连接栓固装在端盖3的内壁上;装配板7上设置有装配通孔,装配通孔下方的装配板7内表面装有位置检测传感器10,延伸至壳体1内的摆动轴5一端穿过前装配板7的装配通孔与驱动电机2的传动轴键连接。

23.位置检测传感器10上方的摆动轴5上固装有限位盘11,限位盘11一侧的摆动轴5上通过锁紧螺母12装有传动齿圈13,传动齿圈13分别与限位盘11和锁紧螺母12抵触连接;从而使限位盘11、锁紧螺母12、传动齿圈13与摆动轴5之间形成一个整体,工作中,限位盘11、锁紧螺母12、传动齿圈13随摆动轴5转动。传动齿圈13与位置检测传感器10啮合连接。由于摆动轴5为变径体,通过其变径台阶处的台肩与锁紧螺母12的配合,可对传动齿圈13进行轴向和周向的限位,由此保证传动齿圈13与位置检测传感器10的啮合连接状态。

24.端盖3上的中心孔内壁下方两侧对称设置有限位柱9;限位盘11的圆周上设置有限位块14,限位块14与限位柱9间歇接触连接。

25.该锁止装置的壳体1底部焊装有耳板15,用于该锁止装置在二层台指梁上的安装固定,位置检测传感器10(r22-0505-w360)和驱动电机2由导线经信号传输接口4与控制器(beam)连接;工作时,位置检测传感器10通过与其啮合的传动齿圈13检测摆动轴5的转动角度;并将检测信号通过导线上传控制器(beam);控制器依据上传的检测信号控制驱动电机2正反转动,达到锁止栓在左关、中开和右关三个工作位置随意切换同时监测锁止栓状态和

位置的目的。且位置检测传感器10可对锁止栓的转动角度实施进行检测和显示当前状态和位置;同时通过控制器对操作的司钻人员的误操作进行报警提示,从而降低了管柱脱出指梁的风险,其中,通过限位盘11和限位柱9之间的间歇接触配合;可限定锁止栓只能在180度范围内往复周向摆动,由此解决了现有指梁锁误动作的问题;由于该锁止装置的锁止栓只能在180度范围内往复周向摆动,因此在二层台指梁上完成安装后,可对其两侧指梁内的管柱进行锁紧,相比现有指梁锁只能锁止单侧指梁间距内的管柱,有效提高了使用效率。

26.以上所述只是本实用新型的较佳实施例而已,上述举例说明不对发明的实质内容作任何形式上的限制,所属技术领域的普通技术人员在阅读了本说明书后依据本发明的技术实质对以上具体实施方式所作的任何简单修改或变形,以及可能利用上述揭示的技术内容加以变更或修饰为等同变化的等效实施例,均仍属于发明技术方案的范围内,而不背离发明的实质和范围。

技术特征:

1.一种三工位管柱自动锁止装置,它由壳体(1)、驱动电机(2)和锁止栓构成,壳体(1)内固装有驱动电机(2),驱动电机(2)一端的壳体(1)上通过端盖(3)装有锁止栓,锁止栓的一端延伸至壳体(1)内与驱动电机(2)的传动轴键连接;其特征在于:延伸至壳体(1)内的锁止栓下方通过安装架装有位置检测传感器(10),位置检测传感器(10)上方的锁止栓上固装有限位盘(11),限位盘(11)一侧的锁止栓上通过锁紧螺母(12)装有传动齿圈(13),传动齿圈(13)与位置检测传感器(10)啮合连接。2.根据权利要求1所述的一种三工位管柱自动锁止装置,其特征在于:所述的安装架由装配板(7)和连接栓构成;装配板(7)通过连接栓固装在端盖(3)内壁上;装配板(7)上设置有装配通孔。3.根据权利要求2所述的一种三工位管柱自动锁止装置,其特征在于:所述的端盖(3)上设置有中心孔,中心孔下方两侧的端盖(3)内壁上对称设置有限位柱(9)。4.根据权利要求1所述的一种三工位管柱自动锁止装置,其特征在于:所述的锁止栓呈l型,锁止栓由摆动轴(5)和固装在摆动轴(5)端头的挡臂(6)构成,所述的摆动轴(5)为变径体。5.根据权利要求1所述的一种三工位管柱自动锁止装置,其特征在于:所述的壳体(1)的后端盖上设置有信号传输接口(4)。6.根据权利要求1所述的一种三工位管柱自动锁止装置,其特征在于:所述的限位盘(11)圆周上设置有限位块(14),限位块(14)与限位柱(9)间歇接触连接。

技术总结

本实用新型涉及一种自动锁止装置,具体涉及一种三工位管柱自动锁止装置。它由壳体、驱动电机和锁止栓构成,壳体内固装有驱动电机,驱动电机一端的壳体上通过端盖装有锁止栓,锁止栓的一端延伸至壳体内与驱动电机传动轴键连接;该锁止装置通过控制器可实现锁止栓在左关、中开和右关三工位工作,且位置检测传感器可对锁止栓的转动角度实施进行检测和显示当前状态和位置;由此解决了现有指梁锁误动作的问题;由于该锁止装置的锁止栓能在180度范围内往复周向摆动,因此可对其两侧指梁内的管柱进行锁紧,相比现有指梁锁只能锁止单侧指梁间距内的管柱,有效提高了使用效率。有效提高了使用效率。有效提高了使用效率。

技术研发人员:张超 王兵 曾鹏卫 王家琦 刘权 胡巳旸 程海蓝 张红波 陈康 李睿枫

受保护的技术使用者:湖北省聚元石油自动化装备股份有限公司

技术研发日:2022.04.12

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1