一种无阀配气的风动冲击器的制作方法

1.本实用新型涉及冲击器技术领域,具体涉及一种无阀配气的风动冲击器。

背景技术:

2.首先定义几个参数:1、活塞前气腔端冲程距离l1,指在活塞冲程过程中,活塞与前气腔对应的一端的相对移动距离;2、活塞后气腔端冲程距离l4,指在活塞冲程过程中,活塞与后气腔对应的一端的相对移动距离;3、活塞前气腔端回程距离l2,指在活塞回程过程中,活塞与前气腔对应的一端的相对移动距离;4、活塞后气腔端回程距离l3,指在活塞回程过程中,活塞与后气腔对应的一端的相对移动距离。

3.随着采矿、采石、建筑及水井工程规模的不断扩大,对冲击器的凿岩效率、稳定性和寿命要求也越来越高。风动冲击器需达到效率高并且省气,在冲击器报废前活塞不应提前失效。

4.常见的风动冲击器,其配气座、内缸和活塞围成的区域构成后气腔,其外缸、活塞和衬套围成的区域构成前气腔,所述内缸的内壁开设有气槽。活塞冲程时,前气腔进气,后气腔排气,活塞回程时,后气腔进气,前气腔排气。

5.目前,气槽通常为环形槽式结构,这种结构存在的弊端是:在活塞冲、回程过程中(活塞相对内缸滑动过程中),由于内缸在环形气槽处的内径增大,与活塞外径不匹配,导致活塞在环形气槽处容易脱缸(即活塞在环形气槽处产生径向偏摆),进而容易拉伤活塞而导致活塞提前失效,影响冲击器的使用寿命。

6.此外,目前常见的风动冲击器,还存在如下弊端:1、后气腔与前气腔的腔体比值较大,通常达到2.5~3.5,这种过大的腔体比例会导致活塞回程时,在前气腔气流排完后,活塞仍需惯性移动一定时间才能到达最高点(回程复位点),导致冲击器冲击频率降低,影响冲击器冲击效率;2、一方面,活塞后气腔端冲程距离l4与活塞前气腔端冲程距离l1的比值过大,通常达到4倍左右,活塞冲程时,在前气腔进气完成后,活塞仍需惯性移动较大排气行程,导致后气腔存在排气“憋气”现象,另一方面,活塞后气腔端回程距离l3与活塞前气腔端回程距离l2的比值也过大,通常为1.5~1.6,活塞回程时,在前期腔排气完成后,活塞仍需惯性移动较大进气行程,导致后气腔存在进气“憋气”现象;以上情况都会导致冲击器压气浪费,耗气量增加,浪费能量;3、现有的冲击器活塞,其大径段与小径段之间通常通过一段圆弧过渡连接,冲击器工作时活塞易从此处断裂,影响使用寿命。

技术实现要素:

7.有鉴于此,本实用新型的目的是提供一种无阀配气的风动冲击器,以便提高冲击器的使用寿命和冲击效率。

8.本实用新型通过以下技术手段解决上述问题:

9.一种无阀配气的风动冲击器,包括由配气座、内缸和活塞围成的区域构成的后气腔以及由外缸、活塞和衬套围成的区域构成的前气腔,所述内缸的内壁开设有气槽,所述气

槽包括多节周向均匀间隔布置的气槽节段,相邻两个气槽节段之间形成活塞滑动导向部位,所述活塞滑动导向部位的内径与活塞对应端的外径相匹配;所述活塞与后气腔对应的一端开设有储气凹槽。

10.进一步,所述活塞的小径段至大径段的连接处通过半径分别为ra、rb、rc的第一圆弧、第二圆弧、第三圆弧过渡。

11.进一步,所述大径段直径为d1,所述小径段直径为d2,满足公式:

12.ra=1.5

×

(d1-d2)/2,且ra:rb:rc=3:2:1。

13.进一步,所述活塞表面过气槽通过过气槽圆弧收口。

14.进一步,所述后气腔与所述前气腔的腔体比值为1.5~1.7。

15.进一步,活塞后气腔端冲程距离l4与活塞前气腔端冲程距离l1的比值为1.2。

16.进一步,活塞后气腔端回程距离l3与活塞前气腔端回程距离l2的比值为1.1~1.3。

17.本实用新型的有益效果:

18.本实用新型的无阀配气的风动冲击器的内缸气槽包括多节周向均匀间隔布置的气槽节段,相邻两个气槽节段之间形成活塞滑动导向部位,所述活塞滑动导向部位的内径与活塞对应端的外径相匹配,防止活塞在环形气槽处脱缸,且活塞的大径段与小径段连接处的合理圆弧结构过渡,避免活塞提前失效,提高冲击器使用寿命。活塞表面过气槽通过圆弧收口,加强过气的通畅性。活塞与后气腔对应的一端开设有储气凹槽,能够加快后气腔放气速度,提高冲击器效率。通过设置合理的后气腔v1与前气腔v2的腔体比值、活塞后气腔端冲程距离l4与活塞前气腔端冲程距离l1的比值、活塞后气腔端回程距离l3与活塞前气腔端回程距离l2的比值,提高冲击器的冲击效率。

附图说明

19.下面结合附图和实施例对本实用新型作进一步描述。

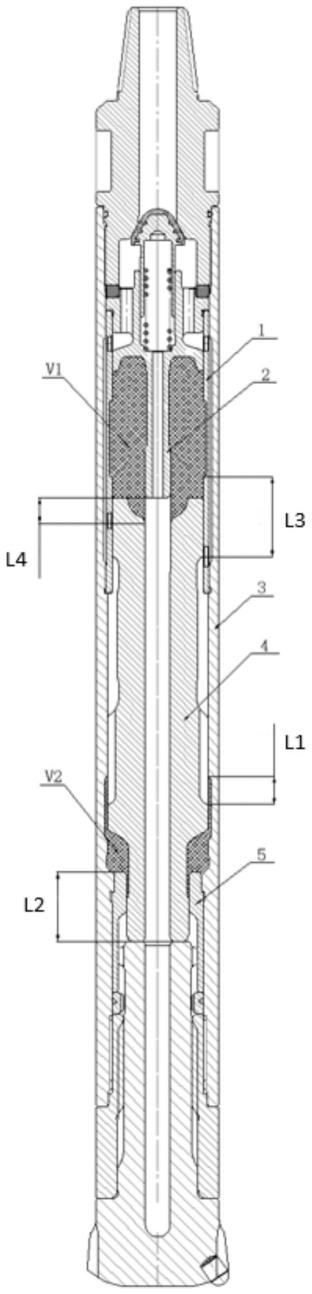

20.图1是本实用新型的风动冲击器结构示意图;

21.图2是内缸结构示意图;

22.图3是图2的内缸剖视图;

23.图4是图3内缸a-a截面剖视图;

24.图5是活塞结构示意图。

具体实施方式

25.下面通过附图和实施例对本实用新型进一步详细说明。通过这些说明,本实用新型的特点和优点将变得更为清楚明确。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。

26.如图1-图5所示,无阀配气的风动冲击器,包括由配气座2、内缸1和活塞4围成的区域构成的后气腔v1以及由外缸3、活塞4和衬套5围成的区域构成的前气腔v2,所述内缸的内壁开设有气槽,所述气槽包括多节周向均匀间隔布置的气槽节段101。相邻两个气槽节段之间形成活塞滑动导向部位102,所述活塞滑动导向部位的内径与活塞对应端的外径相匹配,当活塞运动至内缸的气槽位置时,活塞滑动导向部位对活塞的滑动起导向作用,防止活塞

在气槽处脱缸,避免活塞拉伤提前失效,从而延长冲击器寿命。所述活塞与后气腔对应的一端开设有储气凹槽403。活塞在后气腔处开设的储气凹槽可以加快后气腔的放气速度,提高冲击器的冲击频率,进而提高冲击器的冲击效率。

27.作为优选的,所述活塞的小径段402至大径段401的连接处通过半径分别为ra、rb、rc的第一圆弧406、第二圆弧407、第三圆弧408过渡,所述大径段直径为d1,所述小径段直径为d2,满足公式:

28.ra=1.5

×

(d1-d2)/2,且ra:rb:rc=3:2:1。

29.通过分析活塞失效形式,发现冲击器工作时,活塞容易从大径与小径连接处断裂而失效。因此对活塞进行结构优化,在活塞大径与小径连接处设计三段圆弧过渡结构,可以有效增强活塞的抗冲击强度,避免活塞断裂失效,从而延长冲击器寿命。

30.作为优选的,所述活塞表面过气槽404通过过气槽圆弧405收口。在活塞表面开设有过气槽404,在过气槽的边缘部分通过过气槽圆弧405收口过渡,可以减小活塞运行时的阻力,提高能量利用率同时减小各零部件的磨损速度,从而延长冲击器寿命。

31.作为优选的,所述后气腔与所述前气腔的腔体比值为1.5~1.7。在前气腔气流排完后,活塞刚好到达回程最高点,此时冲击器获得较高的冲击频率,进而提高冲击器的冲击效率。

32.作为优选的,活塞后气腔端冲程距离l4与活塞前气腔端冲程距离l1的比值为1.2。活塞冲程时,在前气腔进气完成后,活塞刚好到达冲程最高点,后气腔气体刚好排完,避免后气腔出现排气“憋气”现象,进而提高冲击器的冲击效率。

33.作为优选的,活塞后气腔端回程距离l3与活塞前气腔端回程距离l2的比值为1.1~1.3。活塞回程时,在前气腔排气完成后,活塞刚好达到回程最高点,后气腔刚好充满空气,避免后气腔出现进气“憋气”现象,进而提高冲击器的冲击效率。

34.综上所述,本实施例的冲击器,具有较高的使用寿命和冲击效率。

35.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1