一种用于防喷器的金属碎屑清理装置的制作方法

1.本实用新型涉及石油开采技术领域,尤其涉及的是一种用于防喷器的金属碎屑清理装置。

背景技术:

2.防喷器是用于试油、修井、完井等作业过程中关闭井口,防止井喷事故发生,是油田常用的防止井喷的安全密封井口装置。

3.在世界已发现的油气可采储量中,海洋油气约占41%。一些海域尤其是深海和北极地区的勘探程度还很低,因此海洋油气资源的潜力仍然很大。深海成为全球油气勘探开发的热点,深水钻井的作业日费昂贵,所以要尽量减少非生产作业时间。根据国外研究,在钻井生产过程中,因为井筒不清洁导致的非生产时间占所有非生产时间的30%。

4.深水钻井领域水下防喷器清洁度与后续钻井作业风险密切相关,水下防喷器清洁作业已经成为深水钻井常规作业。如图1所示,防喷器通常设置有多个腔体qt,而腔体qt内容易堆积金属碎屑,金属碎屑如不及时清理则很可能导致井喷,造成极大的安全问题。

5.为了解决位于水下的防喷器清理问题,申请号为2015206515571的实用新型专利公开了一种深水专用水下防喷器喷射冲洗短节,包括:接头1,接头1内设置有滑套2,接头1与滑套2之间设置有0形密封圈8,接头1的侧壁相对称的设置有用于固定滑套2的剪切销3,接头1的侧壁还通过卡簧相对称的设置有喷嘴4,滑套2内设置有上堵头5和下堵头6,滑套2与下堵头6之间设置有0形密封圈9,上堵头5和下堵头6之间设置有压差剪切喷嘴7。

6.上述喷射冲洗短节的具体使用方法是:将剪切销3剪切,喷嘴4打开即可进行大排量循环,清洗防喷器时,先开转速再开泵,以防喷嘴4打开时,长期冲洗某一位置对防喷器造成损伤,清洗时将短节下入到需要清洗的防喷器管柱段,下钻接头1至要求位置。

7.不难理解的是,2015206515571所公开的深水专用水下防喷器喷射冲洗短节,采用的是冲洗方式,高压水的冲击力作用方向是由井筒压力腔的入口向内,井筒压力腔内的液体无法形成有效的循环,清理效果较差。

8.可见,现有技术还有待改进和发展。

技术实现要素:

9.鉴于上述现有技术的不足,本实用新型的目的在于提供一种用于防喷器的金属碎屑清理装置,旨在解决现有技术中水下防喷器喷射冲洗短节采用的是冲洗方式,高压水的冲击力作用方向是由井筒压力腔的入口向内,井筒压力腔内的液体无法形成有效的循环,清理效果较差的问题。

10.本实用新型技术方案如下:

11.一种用于防喷器的金属碎屑清理装置,其包括:清洁液流动管、螺旋转动件及碎屑吸附件,所述清洁液流动管沿轴线方向设置有清洁液流动腔,所述螺旋转动件套设在所述清洁液流动管的外缘,且开设有与所述清洁液流动腔相连通的贯通螺旋转动件的喷射孔,

所述螺旋转动件的外缘开设有螺旋上升的旋流槽,所述旋流槽用于在螺旋转动件旋转时产生螺旋上升的旋流;所述碎屑吸附件套设在所述清洁液流动管的外缘,且位于所述螺旋转动件的上方,用于吸附旋流中的金属碎屑。

12.上述方案的效果在于:本实用新型所提供的金属碎屑清理装置在运行时,首先通过清洁液流动管注入清洁液,而后清洁液将经清洁液流动腔流至喷射孔,经喷射孔喷射至防喷器处,然后螺旋转动件开始旋转并形成旋流,原防喷器内的含金属碎屑井液(还会夹带清洁液,在井液被全部吸走后,旋流中将全部为清洁液)将被向心力吸入旋流,喷射出的清洁液将填充含金属碎屑井液所处腔体,直至金属碎屑全部进入旋流并向上提升,井液中的金属碎屑将被碎屑吸附件吸附,至此防喷器清理完成。不难理解的是,本实用新型提供的金属碎屑清理装置所采用的原理与现有技术采用的冲洗清理原理恰好相反,本实用新型不需要对角落进行冲洗,只需要将井筒压力腔内的井液吸出即可,而井液是否处于角落对于本实用新型而言,并无区别,故本实用新型解决了现有技术中水下防喷器喷射冲洗短节采用的是冲洗方式,高压水的冲击力作用方向是由井筒压力腔的入口向内,井筒压力腔内的液体无法形成有效的循环,清理效果较差的问题。

13.在进一步的优选方案中,所述碎屑吸附件设置有两个,两个碎屑吸附件沿清洁液流动管的轴线方向由上到下邻接排布。

14.上述方案的效果在于:在旋流带动金属碎屑上升的过程中,在金属碎屑较少的情况下,金属碎屑可以全部被碎屑吸附件吸附在其上,但在这种情况下,为了保证金属碎屑能够被全部吸附带离油井,势必要增加防喷器的清理频率;故本实用新型设置两个碎屑吸附件,并使该两个碎屑吸附件沿清洁液流动管的轴线方向由上到下邻接排布,一方面提高了金属碎屑清理装置可吸附的金属碎屑数量,据此可以有效降低防喷器的清理频率,进而提高油井的有效工作时长;另一方面,随着高度的提升,旋流离螺旋转动件越来越远,离心力亦越来越小,故两个碎屑吸附件所面对的旋流的流速及漩涡直径皆不相同,故两个碎屑吸附件可协同工作,以进一步提高金属碎屑的吸附能力。

15.在进一步优选方案中,所述用于防喷器的金属碎屑清理装置还包括:碎屑收容框,所述碎屑收容框设置在所述碎屑吸附件的上方,且侧壁开设有多个漏水孔。

16.上述方案的效果在于:在旋流带动金属碎屑上升的过程中,在金属碎屑较少的情况下,金属碎屑可以全部被碎屑吸附件吸附在其上,但在这种情况下,为了保证金属碎屑能够被全部吸附带离油井,势必要增加防喷器的清理频率;故本实用新型设置碎屑收容框,以此降低防喷器的清理频率,使未被碎屑吸附件吸附的金属碎屑能够被收容在碎屑收容框内,之所以将碎屑收容框设置在所述碎屑吸附件的上方,是为了利用离螺旋转动件越远旋流流速越低、漩涡直径越大的特性,使金属碎屑能够进入碎屑收容框;而侧壁开设的多个漏水孔则可以将过滤后的井液排出碎屑收容框,防止金属碎屑再次随井液溢出。

17.在进一步优选方案中,所述碎屑吸附件包括:吸附件本体,所述吸附件本体的外缘间隔排布有多个条状磁体,相邻的条状磁体之间预留有间隙。

18.上述方案的效果在于:条状磁体以及相邻条状磁体之间的间隙使得螺旋转动件在随着螺旋转动件旋转的同时,形成为井液导向的流道,并在井液沿间隙向上流动的同时,将井液内的金属碎屑吸附至条状磁体上,故此可知,间隔排布的条状磁体一方面通过导流井液提高了金属碎屑的吸附效果,另一方面条状磁体本身延长了金属碎屑的吸附面积,进一

步降低了防喷器的清理频率。

19.在进一步优选方案中,所述条状磁体内设置有多个永磁体,多个所述永磁体按照哈尔巴赫阵列排布,以使所述条状磁体背离转动件本体一侧的磁力大于连接转动件本体一侧的磁力。

20.上述方案的效果在于:在旋流中,金属碎屑的质量略大过井液或清洁液的质量,故其多位于旋流的外缘,本实用新型通过将永磁体按照哈尔巴赫阵列排布,大幅度提高了条状磁体外侧的磁力,提高了条状磁体外侧对于金属碎屑的吸附力。

21.在进一步优选方案中,所述喷射孔的出口开设于所述旋流槽的壁部,所述喷射孔与所述清洁液流动腔之间设置有过渡孔,所述过渡孔的轴线与所述喷射孔的轴线之间的夹角为锐角。

22.上述方案的效果在于:若喷射孔直接连通清洁液流动腔,则会因清洁液的液压过大,影响旋流,故本实用新型通过将喷射孔的出口开设于旋流槽的壁部,减小了清洁液的喷出速度;并通过设置轴线与所述喷射孔的轴线之间的夹角为锐角的过渡孔进一步减小了清洁液的喷出速度。

23.在进一步优选方案中,所述过渡孔沿轴线方向向外延伸有加工孔,所述加工孔内设置有销钉,所述销钉用于封闭所述加工孔的出口。

24.上述方案的效果在于:若从清洁液流动腔向外加工过渡孔,则势必增加过渡孔的加工难度,本实用新型通过设置加工孔,使得过渡孔与加工孔从外向内一次加工成型,而后通过销钉封闭加工孔的出口,既降低了螺旋转动件的加工难度,又保证了清洁液的喷出速度能得到有效降低。

25.在进一步优选方案中,所述清洁液流动管沿周缘方向及纵向阵列有多个出液口,所述螺旋转动件与所述清洁液流动管之间设置有分流腔,所述过渡孔及喷射孔沿周缘方向及纵向阵列有多组,所述分流腔内侧与出液口相连通,另一端与过渡孔相连通。

26.上述方案的效果在于:因喷射孔的设置(出口开设于所述旋流槽的壁部,所述喷射孔与所述清洁液流动腔之间设置有过渡孔,所述过渡孔的轴线与所述喷射孔的轴线之间的夹角为锐角)降低了清洁液流出的速度,若只设置一个喷射孔,则势必需要增大喷射孔的尺寸以保证清洁液的出液流量,而该设置将会扰乱喷射孔处的旋流,造成小范围的乱流,本实用新型通过设置多组过渡孔及喷射孔,将出液位置分散于多处,从而在保证出液流量的同时减小了喷射孔的尺寸,有效降低了乱流的范围及对整个旋流的不利影响;同时,通过分流腔及阵列出液口的设置,尽可能减小了因压差不同,导致清洁液喷射速度及流量的不均问题。

27.在进一步优选方案中,所述用于防喷器的金属碎屑清理装置还包括:第一密封塞,所述第一密封塞采用柔性材料制作而成,所述清洁液流动腔内设置有第一密封座,所述第一密封塞被支撑于所述第一密封座。

28.上述方案的效果在于:通过第一密封塞及第一密封座的设置,保证了清洁液流动腔下端密封性能的同时,降低了清洁液流动管的加工难度。

29.在进一步优选方案中,所述用于防喷器的金属碎屑清理装置还包括:第二密封塞,所述第二密封塞采用柔性材料制作而成,所述清洁液流动腔内设置有第二密封座,所述第二密封座的高度高于所述喷射孔的高度,所述第二密封塞被支撑于所述第二密封座,用于

在金属碎屑清理装置停止运行后防止清洁液流动腔内的清洁液继续外流。

30.上述方案的效果在于:在金属碎屑清理装置完成防喷器清理后,利用第一密封塞及第二密封塞将清洁液流动腔分别进行上下两端的密封,而后提升将金属碎屑清理装置取出即可。

31.与现有技术相比,本实用新型提供的用于防喷器的金属碎屑清理装置,包括:清洁液流动管、螺旋转动件及碎屑吸附件,所述清洁液流动管沿轴线方向设置有清洁液流动腔,所述螺旋转动件套设在所述清洁液流动管的外缘,且开设有与所述清洁液流动腔相连通的贯通螺旋转动件的喷射孔,所述螺旋转动件的外缘开设有螺旋上升的旋流槽,所述旋流槽用于在螺旋转动件旋转时产生螺旋上升的旋流;所述碎屑吸附件套设在所述清洁液流动管的外缘,且位于所述螺旋转动件的上方,用于吸附旋流中的金属碎屑。本实用新型所提供的金属碎屑清理装置在运行时,首先通过清洁液流动管注入清洁液,而后清洁液将经清洁液流动腔流至喷射孔,经喷射孔喷射至防喷器处,然后螺旋转动件开始旋转并形成旋流,原防喷器内的含金属碎屑井液将被向心力吸入旋流,喷射出的清洁液将填充含金属碎屑井液所处腔体,直至金属碎屑全部进入旋流并向上提升,井液中的金属碎屑将被碎屑吸附件吸附,至此防喷器清理完成。本实用新型提供的金属碎屑清理装置所采用的原理与现有技术采用的冲洗清理原理恰好相反,本实用新型不需要对角落进行冲洗,只需要将井筒压力腔内的井液吸出即可,而井液是否处于角落对于本实用新型而言,并无区别,故本实用新型解决了现有技术中水下防喷器喷射冲洗短节采用的是冲洗方式,高压水的冲击力作用方向是由井筒压力腔的入口向内,井筒压力腔内的液体无法形成有效的循环,清理效果较差的问题。

附图说明

32.图1是防喷器的剖面图。

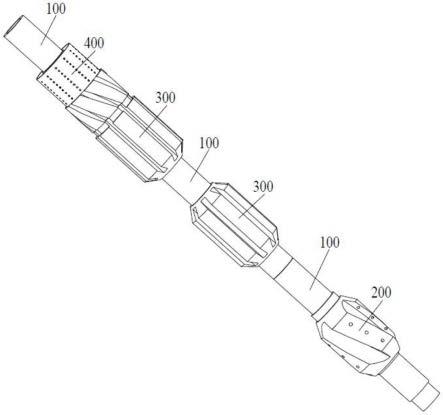

33.图2是本实用新型较佳实施例所提供用于防喷器的金属碎屑清理装置的结构示意图。

34.图3是本实用新型用于防喷器的金属碎屑清理装置所用清洁液流动管的剖面图。

35.图4是本实用新型中清洁液流动管与螺旋转动件的连接关系及螺旋转动件外形构造示意图。

36.图5是本实用新型用于防喷器的金属碎屑清理装置所用碎屑收容框的结构示意图。

37.图6是本实用新型用于防喷器的金属碎屑清理装置所用碎屑吸附件的结构示意图。

38.图7是本实用新型用于防喷器的金属碎屑清理装置所用清洁液流动管与螺旋转动件连接状态下的第一剖视图。

39.图8是本实用新型用于防喷器的金属碎屑清理装置所用清洁液流动管与螺旋转动件连接状态下的第二剖视图。

具体实施方式

40.本实用新型提供了一种用于防喷器的金属碎屑清理装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本实用新型进一步详细说

明。

41.本实用新型提供了一种用于防喷器的金属碎屑清理装置,其包括:清洁液流动管100、螺旋转动件200及碎屑吸附件300,如图2所示;所述清洁液流动管100沿轴线方向设置有清洁液流动腔110,如图3及图7所示;所述螺旋转动件200套设在所述清洁液流动管100的外缘,且开设有与所述清洁液流动腔110相连通的贯通螺旋转动件200的喷射孔220,如图4、图7及图8所示;所述螺旋转动件200的外缘开设有螺旋上升的旋流槽210,如图4所示,所述旋流槽210用于在螺旋转动件200旋转时产生螺旋上升的旋流;所述碎屑吸附件300套设在所述清洁液流动管100的外缘,且位于所述螺旋转动件200的上方,用于吸附旋流中的金属碎屑。清洁液优选为水,通过钻杆注入。

42.在本实用新型地较佳实施例中,金属碎屑清理装置的提升以及螺旋转动件200的旋转皆通过钻机的驱动设备实现,钻机一般配备有:旋转系统设备、循环系统设备、起升系统设备、动力驱动设备、传动系统设备、控制系统设备、机底座及辅助设备(关于钻机的内容非本实用新型的创新点,实系现有技术的钻机结构及控制系统,本实用新型只需利用钻机原有的起升系统设备实现金属碎屑清理装置的提升,并利用动力驱动设备带动螺旋转动件200旋转,并不涉及控制系统设备,故本实用新型不涉及计算机程序改进)。

43.优选本实用新型所提供的金属碎屑清理装置连接在相邻两段钻杆(钻杆是钻柱的基本组成部分。其主要作用是传递扭矩和输送钻井液)之间,在使用时,首先利用起升系统设备将钻杆(原本位置可达到防喷器深度的任一钻杆,比如原本的钻杆数量为10个,从上向下数第6个钻杆可达到防喷器的设置深度,则第6个钻杆至第10个钻杆皆可作为起升高度标准)提升至采油平台,而后断开该钻杆与其下方钻杆之间的连接(假如提升至采油平台之上的是第6个钻杆,则断开第6与第7钻杆之间的连接),并在二者之间插入金属碎屑清理装置,而后利用起升系统设备重新下沉即可完成金属碎屑清理装置使用前的放置。需要注意的是,金属碎屑清理装置的下沉位置不需要进行精确定位,在清理的同时,进行竖直方向的范围清理即可保证防喷器能得到有效清理。因钻杆原本即可传递扭矩,故在插入金属碎屑清理装置后,以钻机工作同样的方式,利用动力驱动设备即可实现金属碎屑清理装置的旋转驱动,进而实现螺旋转动件200的旋转驱动。

44.需要注意的是,螺旋转动件200的旋转驱动还可通过单独设置的驱动机构来实现,该类技术方案亦属于本实用新型的保护范围,本领域技术人员可在本实用新型公开内容的基础上进行适应性调整及选择,对此本实用新型不再一一列举。

45.本实用新型所提供金属碎屑清理装置在清理防喷器时,首先通过清洁液流动管100注入清洁液,而后清洁液将经清洁液流动腔110流至喷射孔220,经喷射孔220喷射至防喷器处,然后螺旋转动件200开始旋转并形成旋流,原防喷器内的含金属碎屑井液(还会夹带清洁液,在井液被全部吸走后,旋流中将全部为清洁液)将被向心力吸入旋流,喷射出的清洁液将填充含金属碎屑井液所处腔体,直至金属碎屑全部进入旋流并向上提升,井液中的金属碎屑将被碎屑吸附件300吸附,至此防喷器清理完成。

46.现有技术中的冲洗型金属碎屑清理装置由于通过强大的水压进行防喷器清理,因此还有可能会对防喷器造成损坏,而本实用新型所提供的金属碎屑清理装置采用的旋流吸附式清理方式不会对防喷器造成强压冲击,可以有效避免防喷器的损坏。

47.在本实用新型进一步地较佳实施例中,所述碎屑吸附件300设置有两个,如图2所

示,两个碎屑吸附件300沿清洁液流动管100的轴线方向由上到下邻接排布。在旋流带动金属碎屑上升的过程中,在金属碎屑较少的情况下,金属碎屑可以全部被碎屑吸附件300吸附在其上,但在这种情况下,为了保证金属碎屑能够被全部吸附带离油井,势必要增加防喷器的清理频率;故本实用新型设置两个碎屑吸附件300,并使该两个碎屑吸附件300沿清洁液流动管100的轴线方向由上到下邻接排布,一方面提高了金属碎屑清理装置可吸附的金属碎屑数量,据此可以有效降低防喷器的清理频率,进而提高油井的有效工作时长;另一方面,随着高度的提升,旋流离螺旋转动件200越来越远,离心力亦越来越小,故两个碎屑吸附件300所面对的旋流的流速及漩涡直径皆不相同,故两个碎屑吸附件300可协同工作,以进一步提高金属碎屑的吸附能力。

48.如图2所示,优选所述用于防喷器的金属碎屑清理装置还包括:碎屑收容框400,所述碎屑收容框400设置在所述碎屑吸附件300的上方,且侧壁开设有多个漏水孔420,如图5所示,所述漏水孔420与所述碎屑收容框400的腔体410相连通。在旋流带动金属碎屑上升的过程中,在金属碎屑较少的情况下,金属碎屑可以全部被碎屑吸附件300吸附在其上,但在这种情况下,为了保证金属碎屑能够被全部吸附带离油井,势必要增加防喷器的清理频率;故本实用新型设置碎屑收容框400,以此降低防喷器的清理频率,使未被碎屑吸附件300吸附的金属碎屑能够被收容在碎屑收容框400内,之所以将碎屑收容框400设置在所述碎屑吸附件300的上方,是为了利用离螺旋转动件200越远旋流流速越低、漩涡直径越大的特性,使金属碎屑能够进入碎屑收容框400;而侧壁开设的多个漏水孔420则可以将过滤后的井液排出碎屑收容框400,防止金属碎屑再次随井液溢出。

49.如图6所示,进一步地,所述碎屑吸附件300包括:吸附件本体310,所述吸附件本体310的外缘间隔排布有多个条状磁体320,相邻的条状磁体320之间预留有间隙。条状磁体320以及相邻条状磁体320之间的间隙使得碎屑吸附件300在随着螺旋转动件200旋转的同时,形成为井液导向的流道,并在井液沿间隙向上流动的同时,将井液内的金属碎屑吸附至条状磁体320上,故此可知,间隔排布的条状磁体320一方面通过导流井液提高了金属碎屑的吸附效果,另一方面条状磁体320本身延长了金属碎屑的吸附面积,进一步降低了防喷器的清理频率。

50.优选地,所述条状磁体320内设置有多个永磁体,多个所述永磁体按照哈尔巴赫阵列排布(该排布方式为现有技术,本实用新型仅涉及应用,在此不再赘述),以使所述条状磁体320背离转动件本体一侧的磁力大于连接转动件本体一侧的磁力。在旋流中,金属碎屑的质量略大过井液或清洁液的质量,故其多位于旋流的外缘,本实用新型通过将永磁体按照哈尔巴赫阵列排布,大幅度提高了条状磁体320外侧的磁力,提高了条状磁体320外侧对于金属碎屑的吸附力。

51.根据本实用新型地另一方面,所述喷射孔220的出口开设于所述旋流槽210的壁部,如图4所示;所述喷射孔220与所述清洁液流动腔110之间设置有过渡孔260(如图8所示,过渡孔260与加工孔是一次性加工成型的,无实际分界线,本实用新型为了清楚界定二者的作用,将其分别命名),所述过渡孔260的轴线与所述喷射孔220的轴线之间的夹角为锐角。若喷射孔220直接连通清洁液流动腔110,则会因清洁液的液压过大,影响旋流,故本实用新型通过将喷射孔220的出口开设于旋流槽210的壁部,减小了清洁液的喷出速度;并通过设置轴线与所述喷射孔220的轴线之间的夹角为锐角的过渡孔260进一步减小了清洁液的喷

出速度。

52.进一步地,所述过渡孔260沿轴线方向向外延伸有加工孔230,如图4及图8所示,所述加工孔230内设置有销钉(未图示),所述销钉用于封闭所述加工孔230的出口。若从清洁液流动腔110向外加工过渡孔260,则势必增加过渡孔260的加工难度,本实用新型通过设置加工孔230,使得过渡孔260与加工孔230从外向内一次加工成型,而后通过销钉封闭加工孔230的出口,既降低了螺旋转动件200的加工难度,又保证了清洁液的喷出速度能得到有效降低。

53.优选地,所述清洁液流动管100沿周缘方向及纵向阵列有多个出液口120,如图3及图7所示;所述螺旋转动件200与所述清洁液流动管100之间设置有分流腔250,如图7所示;所述过渡孔260及喷射孔220沿周缘方向及纵向阵列有多组,所述分流腔250内侧与出液口120相连通,另一端与过渡孔260相连通。因喷射孔220的设置(出口开设于所述旋流槽210的壁部,所述喷射孔220与所述清洁液流动腔110之间设置有过渡孔260,所述过渡孔260的轴线与所述喷射孔220的轴线之间的夹角为锐角)降低了清洁液流出的速度,若只设置一个喷射孔220,则势必需要增大喷射孔220的尺寸以保证清洁液的出液流量,而该设置将会扰乱喷射孔220处的旋流,造成小范围的乱流,本实用新型通过设置多组过渡孔260及喷射孔220,将出液位置分散于多处,从而在保证出液流量的同时减小了喷射孔220的尺寸,有效降低了乱流的范围及对整个旋流的不利影响;同时,通过分流腔250及阵列出液口120的设置,尽可能减小了因压差不同,导致清洁液喷射速度及流量的不均问题。

54.根据本实用新型地另一方面,所述用于防喷器的金属碎屑清理装置还包括:第一密封塞,所述第一密封塞采用柔性材料制作而成,所述清洁液流动腔110内设置有第一密封座,所述第一密封塞被支撑于所述第一密封座。通过第一密封塞及第一密封座的设置,保证了清洁液流动腔110下端密封性能的同时,降低了清洁液流动管100的加工难度。在具体实施时,第一密封塞与第一密封座的结构可以被下端封死的清洁液流动管100结构所取代,对此本实用新型不再展开描述,但可以理解的是,该方案及类似方案亦属于本实用新型的保护范围。

55.进一步地,所述用于防喷器的金属碎屑清理装置还包括:第二密封塞,所述第二密封塞采用柔性材料制作而成,所述清洁液流动腔110内设置有第二密封座,所述第二密封座的高度高于所述喷射孔220的高度,所述第二密封塞被支撑于所述第二密封座,用于在金属碎屑清理装置停止运行后防止清洁液流动腔110内的清洁液继续外流。在金属碎屑清理装置完成防喷器清理后,利用第一密封塞及第二密封塞将清洁液流动腔110分别进行上下两端的密封,而后提升将金属碎屑清理装置取出即可。

56.在具体实施时,所述第一密封塞采用与第二密封塞相同的材质、形状及尺寸,以减少零件型号种类,提高存储方便性,减少因误操作可能发生的颠倒零件使用导致的问题发生概率。

57.具体地,所述金属碎屑清理装置还包括外管,所述外管位于清洁液流动管100、螺旋转动件200、碎屑吸附件300及碎屑收容框400的外缘,以便在外管与清洁液流动管100、螺旋转动件200、碎屑吸附件300及碎屑收容框400之间形成用于保持井液及清洁液螺旋上升流动的通道。

58.应该注意的是上述实施例对本实用新型进行说明而不是对本实用新型进行限制,

并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。本实用新型可以借助于包括有若干不同元件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。上述实施例中的步骤,除有特殊说明外,不应理解为对执行顺序的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1