一种单体两腔气动延时气水渣分离装置的制作方法

1.本实用新型涉及瓦斯抽采技术领域,尤其涉及一种单体两腔气动延时气水渣分离装置。

背景技术:

2.打钻喷孔是在矿井钻孔施工过程中发生的动力现象,其主要是由高压瓦斯、应力集中和软煤存在三个因素综合作用的结果。高瓦斯突出煤层具有瓦斯含量高、压力大、瓦斯解吸快、强度低等特点。当钻孔进入煤层时,对软煤产生一种冲击和破碎力,这种力使煤体破裂。破裂后的煤体立即产生解吸,快速度的解吸使流入钻孔中的瓦斯增加几倍到十几倍。钻孔的前方大量瓦斯涌出,使钻孔前方与后方出现较大的瓦斯压力梯度,因而出现较明显的瓦斯激流,承压的瓦斯激流对破碎的煤颗粒起着边运送边粉化的作用。由于钻孔钻径小,瓦斯和粉化了的煤粒难以顺利地向孔外排出,进一步增加了钻孔内外的瓦斯压力梯度,致使这种涌出变成爆发性的孔口外流,形成喷孔。

3.瓦斯喷孔是高瓦斯突出矿井普遍存在的一种瓦斯事故,井下施工钻孔过程中,常常发生从钻孔中喷出煤和瓦斯的现象,煤、岩颗粒从钻孔内高速喷出,不仅会对现场施工人员造成伤害,而且大量瓦斯涌出也会造成作业地点瓦斯超限或引发更大事故,严重危害矿井安全生产。如何确保钻孔按照设计要求施工到位,且安全防治钻孔施工过程中喷孔,这是高瓦斯突出矿井在瓦斯治理方面亟待解决的问题,也是摆在施工单位面前的一个难题。而目前的矿用钻孔防喷装置虽能够应对小型喷孔,但很难防控中、大型喷孔,适用范围比较窄。

技术实现要素:

4.本实用新型的目的是解决其他矿用钻孔防喷装置很难防控中、大型喷孔,适用范围比较窄的技术问题,提供一种单体两腔气动延时气水渣分离装置。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种单体两腔气动延时气水渣分离装置,包括钻孔增阻封孔固管装置、孔口一级气水渣分离器、密封挡圈、第一带法兰盘阻燃橡胶软管、第二带法兰盘阻燃橡胶软管、第三带法兰盘阻燃橡胶软管、第四带法兰盘阻燃橡胶软管、二级单体两腔气动延时气水渣分离装置、缓冲释压气囊、第一蝶阀和瓦斯抽采管路;所述二级单体两腔气动延时气水渣分离装置(不锈钢材质)包括:组合式单体两腔椭圆柱状和漏斗状异形壳体、上腔壳体出水排渣口、下腔壳体出水排渣口、气水渣进口、进气口、第一出气口、第二出气口、上腔壳体气动蝶阀(气动阀驱动和延时闭锁)、下腔壳体气动蝶阀(气动阀驱动和延时闭锁)、手自一体气动控制阀本体系统、pu软管、观测卸渣口、支撑架。

6.钻孔增阻封孔固管装置封固于煤壁中按设计要求钻扩好的孔内;孔口一级气水渣分离器(穿钻杆侧)与钻孔增阻封孔固管装置的法兰盘连接,打钻时钻杆依次穿过孔口一级气水渣分离器的钻杆进口和钻杆出口并通过钻孔增阻封孔装置,孔口一级气水渣分离器的

钻杆进口与钻杆之间通过牛油盘根密封挡圈密封,孔口一级气水渣分离器的出气口与第一带法兰盘阻燃橡胶软管一端连接,孔口一级气水渣分离器的气水渣出口与第二带法兰盘阻燃橡胶软管一端连接,第一带法兰盘阻燃橡胶软管另一端与二级单体两腔气动延时气水渣分离装置的进气口连接,第二带法兰盘阻燃橡胶软管另一端与二级单体两腔气动延时气水渣分离装置的气水渣进口连接,第三带法兰盘阻燃橡胶软管一端与二级单体两腔气动延时气水渣分离装置的出气口连接,第三带法兰盘阻燃橡胶软管另一端与瓦斯抽采管路连接;缓冲释压气囊的进气口与二级单体两腔气动延时气水渣分离装置的第二出气口连接,缓冲释压气囊的出气口与第一蝶阀的一端连接,第一蝶阀的另一端与第四带法兰盘阻燃橡胶软管一端连接,第四带法兰盘阻燃橡胶软管另一端与瓦斯抽采管路连接;支撑架与桶体底部连接;若有需要增加串联三级单体两腔气动延时气水渣分离装置,从观测卸渣口支出。

7.作为本实用新型的一种优选技术方案,所述二级单体两腔气动延时气水渣分离装置壳体,为组合式单体两腔结构,上腔为椭圆柱状桶锥结构(1200*800mm)、下腔为漏斗状异形桶锥结构(锥度200mm*下圆直径150mm异形锥斗),两腔采用法兰胶垫组合承接方式,上腔桶锥体的大口端与上腔桶体的底部连接,出水排渣口设在上腔桶锥体的小口端;下腔锥体的大口端与下腔桶体的底部连接,出水排渣口设在下腔锥体的小口端;两节腔体均采用手自一体气动控制阀本体控制系统,可根据打钻产生的水渣量通过气动延时阀设定二级气水渣分离装置储排水渣的动作时长,根据设置命令由系统中气动阀驱动蝶阀启闭出水排渣口,从而分离排放打钻产生的水渣和密闭抽采孔内气体,达到气水渣高效分离目的。

8.作为本实用新型的一种优选技术方案,所述缓冲释压气囊周围设置有若干个囊袋吊环。

9.作为本实用新型的一种优选技术方案,所述缓冲释压气囊为圆柱形,两端口收径,其长为6m以上(根据需要定制),直径为1m,两端口直径为0.32m;

10.作为本实用新型的一种优选技术方案,所述缓冲释压气囊的外层采用帆布材质,内层涂有密封层或胶层。

11.与现有技术相比,本实用新型能达到的有益效果是:

12.1、本实用新型通过通过设置钻孔增阻封孔装置、孔口一级气水渣分离器、二级单体两腔气动延时气水渣分离装置及缓冲释压气囊,实现当发生瓦斯喷孔时,通过二级单体两腔气动延时气水渣分离装置的工作及缓冲释压气囊的膨胀变化来缓冲释压钻孔内喷出的瓦斯,并将喷出的瓦斯安全收集抽放至瓦斯抽采管路中,从而不仅达到边钻边抽防喷孔的目的,而且对消灭钻孔瓦斯事故、提高职工工作环境的安全系数、增加钻孔穿煤深度和提升工作效率、保障矿井安全生产有积极的推广价值和意义。因此,与背景技术相比,本实用新型具有能够适用于各种规模如大中规模的钻探喷孔,适用范围广,对消灭钻孔瓦斯事故、提高职工工作环境的安全系数、增加钻孔穿煤深度和提升工作效率、保障矿井安全生产有积极的推广价值和意义等优点;

13.2、本实用新型通过缓冲释压气囊的外层采用帆布材质,内层涂有密封层或胶层,以保障缓冲释压气囊的密封性及抗压能力。缓冲释压气囊各条锁压边和缝合处采用返压边多缝订几道线,以保证缓冲释压气囊能有效抗承高压气体及高压水渣冲击。

附图说明

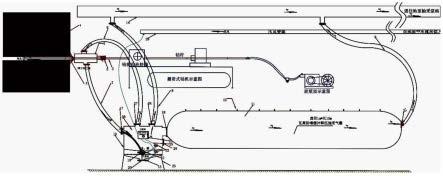

14.图1是本实用新型的结构示意图;

15.图2是图1中缓冲释压气囊的结构示意图;

16.图3是本实用新型中二级单体两腔气动延时气水渣分离装置的结构示意图;

17.图4是单体两腔气动延时气水渣分离装置加工结构图。

18.其中:1、煤壁;2、钻孔增阻封孔装置;3、钻杆;4、孔口一级气水渣分离器;5、牛油盘根密封挡圈;6、第一带法兰盘阻燃橡胶软管;7、第二带法兰盘阻燃橡胶软管;8、第三带法兰盘阻燃橡胶软管; 9、第四带法兰盘阻燃橡胶软管;10、壳体;11、缓冲释压气囊;13、第一蝶阀;14、瓦斯抽采管路;15、上出水排渣口;16、下出水排渣口;17、气水渣进口;18、第二出气口;19、第二蝶阀;20、第三蝶阀;21、手自一体气动控制阀本体控制系统;22、气动阀;23、支撑架;24、第一出气口;25、pu供风软管;26、二级单体两腔气动延时气水渣分离装置;27、进气口;28、观测卸渣口;29、供风管路。

具体实施方式

19.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

20.实施例:

21.如图1-4所示,一种单体两腔气动延时气水渣分离装置,包括钻孔增阻封孔装置2、孔口一级气水渣分离器4、牛油盘根密封挡圈5、第一带法兰盘阻燃橡胶软管6、第二带法兰盘阻燃橡胶软管7、第三带法兰盘阻燃橡胶软管8、第四带法兰盘阻燃橡胶软管9、二级单体两腔气动延时气水渣分离装置26、缓冲释压气囊11、第一蝶阀13、瓦斯抽采管路14、供风管路29;二级单体两腔气动延时气水渣分离装置26包括壳体10、上出水排渣口15、下出水排渣口16、气水渣进口17、第二出气口18、第二蝶阀19、第三蝶阀20、手自一体气动控制阀本体控制系统21、气动阀22、支撑架23、pu供风软管25、第一出气口24、进气口27,观测卸渣口28。

22.钻孔增阻封孔装置2固定于煤壁1中按设计要求钻扩好的孔内;孔口一级气水渣分离器4的钻杆3出口与钻孔增阻封孔装置的法兰盘连接,打钻时钻杆3依次穿过孔口一级气水渣分离器4的钻杆3进口和钻杆3出口并通过钻孔增阻封孔装置2,孔口一级气水渣分离器 4的钻杆3进口与钻杆3之间通过牛油盘根密封挡圈5密封,孔口一级气水渣分离器4的出气口与第一带法兰盘阻燃橡胶软管6一端连接,孔口一级气水渣分离器4的气水渣出口与第二带法兰盘阻燃橡胶软管7一端连接,第一带法兰盘阻燃橡胶软管6另一端与二级单体两腔气动延时气水渣分离装置26的进气口27连接,第二带法兰盘阻燃橡胶软管7另一端与二级单体两腔气动延时气水渣分离装置26的气水渣进口17连接,第三带法兰盘阻燃橡胶软管8一端与二级单体两腔气动延时气水渣分离装置26的第一出气口24连接,第三带法兰盘阻燃橡胶软管8另一端与瓦斯抽采管路14连接;缓冲释压气囊11的进气口27与二级单体两腔气动延时气水渣分离装置26的第二出气口 18连接,缓冲释压气囊11的出气口与第一蝶阀13的

一端连接,第一蝶阀13的另一端与第四带法兰盘阻燃橡胶软管9一端连接,第四带法兰盘阻燃橡胶软管9另一端与瓦斯抽采管路14连接;壳体10为组合式单体两腔结构,上腔为椭圆柱状桶锥漏斗、下腔为异形桶锥漏斗,两腔采用法兰胶垫组合承接方式,上腔桶锥体的大口端与上腔桶体的底部连接,上出水排渣口15设在上腔桶锥体的小口端;下腔锥体的大口端与下腔桶体的底部连接,下出水排渣口16设在下腔锥体的小口端;第二蝶阀19与上出水排渣口15通过法兰盘连接;第三蝶阀20与下出水排渣口16通过法兰盘连接;手自一体气动控制阀本体控制系统21一端与气动阀22通过pu供风软管25连接,另一端通过 pu供风软管25连接接入供风管路29;支撑架23与壳体10底部托接;若强喷地点需要增加串联三级单体两腔气动延时气水渣分离装置,则从观测卸渣口28串联支出。

23.在其他实施例中,如图3所示,二级单体两腔气动延时气水渣分离装置26壳体10为组合式单体两腔结构,上腔为椭圆柱状桶锥漏斗结构(1200*800mm)、下腔为异形桶锥漏斗结构(锥度200mm*下圆直径150mm异形锥斗),两腔采用法兰胶垫组合承接方式。

24.在其他实施例中,如图2所示,缓冲释压气囊11周围设置有若干个囊袋吊环12,以便于吊挂缓冲释压气囊11。

25.在其他实施例中,缓冲释压气囊11为圆柱形,两端口收径,其长为6m以上(根据需要定制),直径为1m,两端口直径为0.32m。

26.在其他实施例中,缓冲释压气囊11的外层采用帆布材质,内层涂有密封层或胶层,以保障缓冲释压气囊11的密封性及抗压能力。缓冲释压气囊11各条锁压边和缝合处采用返压边多缝订几道线,以保证缓冲释压气囊11能有效抗承高压气体及高压水渣冲击。

27.本实用新型在安装时,通过如下几个步骤实现:

28.1、用合适直径扩孔钻头扩至设计的孔深处,按照设计要求带压注浆封孔,并安装固定钻孔增阻封孔装置2及安装孔口一级气水渣分离器4。

29.2、将钻头、钻杆3通过孔口一级气水渣分离器4的钻杆3进口和钻杆3出口及钻孔增阻封孔装置2,穿入孔内后,孔口一级气水渣分离器4的钻杆3进口与钻杆3之间通过牛油盘根密封挡圈5密封。

30.3、将瓦斯缓冲释压气囊11的进气口27与二级二级单体两腔气动延时气水渣分离装置26的第二出气口18法兰连接,将瓦斯缓冲释压气囊11的出气口与第一蝶阀13的一端连接后,将第一蝶阀13的另一端与第四带法兰盘阻燃橡胶软管9一端连接,将第四带法兰盘阻燃橡胶软管9的另一端与瓦斯抽采管路14连接。

31.4、使用第一带法兰盘阻燃橡胶软管6将孔口一级气水渣分离器 4的出气口与二级单体两腔气动延时气水渣分离装置26的进气口27 连接,使用第二带法兰盘阻燃橡胶软管7将孔口一级气水渣分离器4 的气水渣出口与二级二级单体两腔气动延时气水渣分离装置26的气水渣进口17连接,使用第三带法兰盘阻燃橡胶软管8将二级单体两腔气动延时气水渣分离装置26的第一出气口24与瓦斯抽采管路14 连接

32.本实用新型的工作原理:使用时,在钻孔正常施工过程中,钻孔内的瓦斯、水、渣通过钻孔进入孔口一级气水渣分离器4,由于三者密度不同和带法兰盘阻燃橡胶软管有抽采负压,因此,大部分瓦斯经过第一带法兰盘阻燃橡胶软管6和第一进气口27进入二级单体两腔气动延时气水渣分离装置26,水、渣和少部分瓦斯经过第二带法兰盘阻燃橡胶软管7和气水渣进口17进入二级单体两腔气动延时气水渣分离装置26,二级单体两腔气动延时气水渣

分离装置26中的瓦斯经过第一出气口24和第三带法兰盘阻燃橡胶软管8进入瓦斯抽采管路14,瓦斯抽采管路14中的瓦斯最后进入地面瓦斯抽采泵站。二级单体两腔气动延时气水渣分离装置26中的水、渣依次出经过上出水排渣口15和下出水排渣口16排出。在钻孔正常施工的情况下,缓冲释压气囊11由于抽采负压作用,处于吸扁的状态。

33.当钻孔施工过程中有瓦斯喷出时,钻孔内的瓦斯、水、渣通过钻孔进入孔口一级气水渣分离器4,由于三者密度不同和第一带法兰盘阻燃橡胶软管6有抽采负压,因此,大部分瓦斯经过第一带法兰盘阻燃橡胶软管6和第一进气口27进入二级单体两腔气动延时气水渣分离装置26,水、渣和少部分瓦斯经过第二带法兰盘阻燃橡胶软管7 和气水渣进口17进入二级单体两腔气动延时气水渣分离装置26。由于瓦斯大量喷出,进入二级单体两腔气动延时气水渣分离装置26中的瓦斯无法快速经过第一出气口24和第三带法兰盘阻燃橡胶软管8 进入瓦斯抽采管路14内,此时处于吸扁状态的缓冲释压气囊11会急速膨胀来缓冲由于钻孔喷孔造成的强大压力,同时将喷出的瓦斯收集,防止其喷孔压力无法释放损坏防喷装置,造成瓦斯涌入井下作业空间超限,同时二级单体两腔气动延时气水渣分离装置26安装的手自一体气动控制阀本体控制系统21设置命令,由气动阀22依次驱动第二蝶阀19和第三蝶阀20启闭上出水排渣口15和下出水排渣口16,分离排放打钻产生的水渣和密闭抽采孔内气体,达到气水渣高效分离目的。本实施例避免了发生喷孔时,大量的瓦斯与煤矸渣喷出易造成负压吸气管路阻塞,收集容器被冲击爆裂及连接处被高压气喷脱落等问题,实现了喷孔瓦斯收集抽放的闭合式管理。

34.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1