溜渣组件及双模刀盘的制作方法

1.本实用新型涉及盾构机隧道施工领域,尤其涉及一种溜渣组件及双模刀盘。

背景技术:

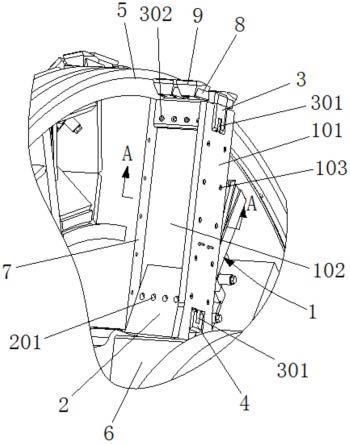

2.现阶段,如图1所示,需要在刀盘主体100的正面设置溜渣结构200,从而对刀盘切削掉落的岩渣进行溜渣输送,最终能够达到集中处理的目的。

3.由于,双模盾构机兼具土压平衡盾构机刀盘和全断面硬岩掘进机刀盘的双重优点,其在掘进作业过程中会根据地质条件的不同,在敞开掘进模式与土压平衡模式之间进行切换作业,当掘进机处于敞开掘进模式时,需要设置溜渣结构200;当掘进机处于土压平衡模式时,则需要将溜渣结构200拆除,避免其搅拌渣土增加地层扰动,扭矩增加;避免其溜渣结构与螺旋输送机产生干涉。因此,现有的双模盾构机在进行模式转换时,刀盘模式的转换面临以下问题:

4.一、溜渣结构200主要采用焊接的形式进行固定,模式转换时焊接或者拆除的工作量大,操作不便且工作人员存在安全风险;

5.二、刀盘主体100上设置的溜渣结构200较多,尺寸和重量均较大,模式转换时需要在开挖仓与洞外之间多次运输并安装,极为不便;

6.三、由于溜渣结构200的设置,导致模式转换时间延长,每次模式转换需要时间为半个月左右,如果进行多次模式转换操作,则会大大影响施工进度和效率。

7.针对相关技术中双模刀盘在进行模式转换时溜渣结构拆装不便,耗费大量人力、物力,对施工进度造成严重影响的问题。

8.由此,本实用新型人凭借多年从事相关行业的经验与实践,提出一种溜渣组件及双模刀盘,以克服现有技术的缺陷。

技术实现要素:

9.本实用新型的目的在于提供一种溜渣组件及双模刀盘,能够缩短双模盾构刀盘的模式转换所需时间,节省人力、物力。

10.本实用新型的另一个目的在于提供一种溜渣组件及双模刀盘,在土压平衡模式下,可实现渣土的搅拌功能。

11.本实用新型的目的可采用下列技术方案来实现:

12.本实用新型提供了一种溜渣组件,其设置于刀盘主结构上,包括溜渣t型板、两块溜渣斜板、外侧固定导向柱和内侧固定导向柱,所述外侧固定导向柱的一端与靠近所述刀盘的外缘钢结构处的所述钢结构主体连接,所述内侧固定导向柱的一端与靠近所述刀盘的梁结构处的所述钢结构主体连接,所述外侧固定导向柱的另一端和所述内侧固定导向柱的另一端均向远离所述刀盘主结构的方向延伸,所述外侧固定导向柱上和所述内侧固定导向柱上分别设置有滑动槽,所述溜渣t型板的两端分别嵌入对应的滑动槽内,以使所述溜渣t型板与所述外侧固定导向柱和所述内侧固定导向柱滑动连接;

13.当所述刀盘处于敞开掘进模式时,所述溜渣t型板向远离所述刀盘主结构的方向滑动至预设位置后,将所述溜渣斜板分别斜向设置于所述内侧固定导向柱的两侧,以满足溜渣需求;

14.当所述刀盘处于土压平衡模式时,拆除溜渣斜板,所述溜渣t型板向靠近所述刀盘主结构的方向滑动并收回至所述刀盘主结构内。

15.在本实用新型的一较佳实施方式中,所述溜渣t型板包括与掘进面相平行的后部背板,所述后部背板的两端分别设置有开口。

16.在本实用新型的一较佳实施方式中,所述溜渣t型板还包括与所述后部背板相垂直的溜渣底板,所述溜渣底板的边缘分别嵌入至述外侧固定导向柱的滑动槽和所述内侧固定导向柱上滑动槽,以满足对所述溜渣t型板的滑动、固定需求;所述后部背板与所述溜渣底板连接形成的横截面呈“t”字形,以满足对渣土的流动导向需求;

17.所述钢结构主体上开设有向所述钢结构主体的内部延伸的容置槽,当所述刀盘处于土压平衡模式时,所述溜渣底板滑动至所述容置槽内,且所述后部背板与所述钢结构主体的背面相贴合。

18.在本实用新型的一较佳实施方式中,所述后部背板靠近所述梁结构的一端为弧形,以使所述后部背板的端部与所述梁结构之间为线面接触。

19.在本实用新型的一较佳实施方式中,所述溜渣底板的两端的横截面分别为弧形面,以使所述溜渣底板的两端分别与所述外侧固定导向柱上滑动槽的内壁和所述内侧固定导向柱上滑动槽的内壁之间为线面接触。

20.在本实用新型的一较佳实施方式中,当所述刀盘处于土压平衡模式时,所述滑动槽内设置有封堵块。

21.在本实用新型的一较佳实施方式中,两所述溜渣斜板分别设置于所述后部背板与所述钢结构主体之间,两所述溜渣斜板分别位于所述内侧固定导向柱的两侧。

22.在本实用新型的一较佳实施方式中,所述溜渣斜板由所述外缘钢结构至所述梁结构逐渐向远离所述内侧固定导向柱方向倾斜,所述溜渣斜板的一端与所述溜渣底板的侧面相接,所述溜渣斜板的另一端与所述梁结构相接。

23.在本实用新型的一较佳实施方式中,所述外侧固定导向柱上设置有多个刀座,各所述刀座上对应设置有多个刀具。

24.本实用新型提供了一种溜渣组件,所述溜渣组件包括溜渣板和至少一个固定件,所述固定件设置于刀盘上,所述溜渣板能在所述固定件上的第一位置与第二位置之间移动;所述溜渣板移动至所述第一位置,渣土由所述溜渣板的至少一侧溜送至出渣位置;所述溜渣板移动至所述第二位置,所述溜渣板收回至所述刀盘内。

25.在本实用新型的一较佳实施方式中,所述固定件设置于所述刀盘上,所述固定件向远离所述刀盘的方向延伸,以在所述溜渣板收回至所述刀盘内时,所述固定件能用于搅动渣土。

26.在本实用新型的一较佳实施方式中,所述固定件包括内侧固定件和外侧固定件,所述内侧固定件和所述外侧固定件分别设置于所述刀盘的外缘钢结构处和所述刀盘的梁结构处。

27.在本实用新型的一较佳实施方式中,所述内侧固定件和所述外侧固定件均为柱状

结构,所述内侧固定件的一端和所述外侧固定件的一端分别与所述刀盘的外缘钢结构处和所述刀盘的梁结构处连接,所述内侧固定件的另一端和所述外侧固定件的另一端分别沿所述刀盘的轴向向远离所述刀盘的方向延伸。

28.在本实用新型的一较佳实施方式中,所述固定件上设有由靠近所述刀盘至远离所述刀盘方向延伸的滑动槽,至少所述溜渣板的部分位置能滑动地嵌设于所述滑动槽内,以使所述溜渣板与所述固定件滑动连接。

29.在本实用新型的一较佳实施方式中,所述溜渣组件还包括至少一块溜渣斜板,所述溜渣组件移动至所述第一位置,所述溜渣斜板与所述溜渣板连接,以使渣土依次沿所述溜渣板和所述溜渣斜板溜送至所述出渣位置。

30.在本实用新型的一较佳实施方式中,所述溜渣板移动至所述第一位置,所述溜渣组件中的溜渣板与溜渣斜板配合溜渣,所述刀盘处于敞开掘进模式;拆除所述溜渣斜板,以使所述溜渣板移动至所述第二位置,所述刀盘处于土压平衡模式。

31.在本实用新型的一较佳实施方式中,所述溜渣组件还包括至少一块溜渣斜板,所述溜渣斜板斜向设置于所述内侧固定件与所述刀盘的梁结构之间。

32.在本实用新型的一较佳实施方式中,所述溜渣斜板的一端与所述内侧固定件连接,所述溜渣斜板的另一端与所述刀盘的梁结构连接,所述溜渣斜板倾斜设置。

33.在本实用新型的一较佳实施方式中,所述溜渣组件还包括挡板,所述挡板设置于所述溜渣斜板且远离所述刀盘一侧,所述溜渣斜板且远离所述刀盘一侧的边缘与所述挡板的板面连接。

34.本实用新型提供了一种溜渣组件,所述溜渣组件包括设置于刀盘主结构上的溜渣板、外侧固定导向柱和内侧固定导向柱,所述外侧固定导向柱上和所述内侧固定导向柱上分别设置有滑动槽,所述溜渣板的两端分别嵌入对应的滑动槽内,以使所述溜渣板与所述外侧固定导向柱和所述内侧固定导向柱滑动连接;

35.所述溜渣板向靠近所述刀盘主结构的方向滑动且滑动至第二位置,所述溜渣板收回至所述刀盘主结构内。

36.在本实用新型的一较佳实施方式中,所述外侧固定导向柱的一端与靠近刀盘的外缘钢结构处的所述钢结构主体连接,所述内侧固定导向柱的一端与靠近所述刀盘的梁结构处的所述钢结构主体连接,所述外侧固定导向柱的另一端和所述内侧固定导向柱的另一端均向远离所述刀盘主结构的方向延伸。

37.在本实用新型的一较佳实施方式中,所述溜渣板包括后部背板,所述后部背板的两端分别设置有开口,所述外侧固定导向柱和所述内侧固定导向柱分别能滑动地嵌入所述开口中。

38.在本实用新型的一较佳实施方式中,所述溜渣板还包括与所述后部背板相垂直的溜渣底板,所述溜渣底板的边缘分别嵌入至述外侧固定导向柱的滑动槽和所述内侧固定导向柱上滑动槽。

39.在本实用新型的一较佳实施方式中,所述溜渣底板位于后部背板的中间位置,以使溜渣板的横截面呈“t”字形。

40.在本实用新型的一较佳实施方式中,所述溜渣板移动至远离所述刀盘主结构的第一位置,所述溜渣组件还包溜渣斜板,所述溜渣斜板的一端与所述溜渣底板的侧面相接,所

述溜渣斜板的另一端与刀盘的梁结构相接。

41.在本实用新型的一较佳实施方式中,所述溜渣斜板的数量为两块,所述溜渣板移动至远离所述刀盘主结构的第一位置,两所述溜渣斜板分别斜向设置于所述内侧固定导向柱的两侧,所述溜渣斜板由所述刀盘的外缘钢结构至所述刀盘的梁结构逐渐向远离所述内侧固定导向柱方向倾斜。

42.在本实用新型的一较佳实施方式中,所述溜渣板移动至所述第一位置,所述溜渣组件中的溜渣板与溜渣斜板配合溜渣,所述刀盘处于敞开掘进模式;拆除所述溜渣斜板,以使所述溜渣板移动至所述第二位置,所述刀盘处于土压平衡模式。

43.在本实用新型的一较佳实施方式中,所述溜渣组件还包括溜渣斜板,所述溜渣斜板斜向设置于所述内侧固定导向柱与刀盘的梁结构之间。

44.在本实用新型的一较佳实施方式中,所述溜渣斜板的一端与所述内侧固定导向柱连接,所述溜渣斜板的另一端与所述刀盘的梁结构连接,所述溜渣斜板倾斜设置。

45.在本实用新型的一较佳实施方式中,所述溜渣斜板的数量为两块,两所述溜渣斜板分别斜向设置于所述内侧固定导向柱的两侧。

46.在本实用新型的一较佳实施方式中,所述溜渣组件还包括挡板,所述挡板设置于所述溜渣斜板且远离所述刀盘主结构一侧,所述溜渣斜板且远离所述刀盘主结构一侧的边缘与所述挡板的板面连接。

47.在本实用新型的一较佳实施方式中,所述刀盘的钢结构主体上开设有向所述钢结构主体的内部延伸的容置槽,所述溜渣板向靠近所述刀盘主结构的方向滑动至第二位置,所述溜渣底板滑动至所述容置槽内,且所述后部背板与所述钢结构主体的背面相贴合。

48.在本实用新型的一较佳实施方式中,所述溜渣板为t型板。

49.在本实用新型的一较佳实施方式中,所述后部背板靠近所述刀盘的梁结构的一端为弧形,以使所述后部背板的端部与所述梁结构之间为线面接触。

50.在本实用新型的一较佳实施方式中,所述溜渣底板的两端的横截面分别为弧形面,以使所述溜渣底板的两端分别与所述外侧固定导向柱上滑动槽的内壁和所述内侧固定导向柱上滑动槽的内壁之间为线面接触。

51.在本实用新型的一较佳实施方式中,所述溜渣板移动至靠近所述刀盘主结构的第二位置,所述滑动槽内设置有封堵块。

52.在本实用新型的一较佳实施方式中,所述外侧固定导向柱上设置有多个刀座,各所述刀座上对应设置有多个刀具。

53.本实用新型提供了一种双模刀盘,所述双模刀盘包括刀盘主结构和上述的溜渣组件,所述溜渣组件设置于所述刀盘主结构上。

54.由上所述,本实用新型的溜渣组件及双模刀盘的特点及优点是:

55.溜渣t型板能滑动地设置于双模刀盘的钢结构主体上,且溜渣斜板为可拆卸结构,当双模刀盘处于敞开掘进模式时,溜渣板与溜渣斜板相配合可对岩渣进行输送;当双模刀盘处于土压平衡模式时,可拆除溜渣斜板,且溜渣板向靠近双模刀盘的方向滑动并隐藏于双模刀盘的钢结构主体中,无需对溜渣板进行拆装作业,避免了溜渣板的运输和拆装过程,大大节省模式转换的时间。

56.在双模刀盘的钢结构主体上分别设置有外侧固定导向柱和内侧固定导向柱,溜渣

板的两端分别与外侧固定导向柱和内侧固定导向柱能滑动地连接,在掘进过程中,外侧固定导向柱和内侧固定导向柱即可用于溜渣板结构的固定,也可作为双模刀盘的搅拌棒使用,无需再单独焊接搅拌棒。

附图说明

57.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

58.图1:为现有技术中溜渣板在双模盾构机刀盘上设置位置的示意图。

59.图2:为本实用新型溜渣组件在双模刀盘处于敞开掘进模式时的结构示意图之一。

60.图3:为图2中溜渣组件在a-a方向的截面示意图。

61.图4:为图3中溜渣组件在b-b方向的截面示意图。

62.图5:为本实用新型溜渣组件在双模刀盘处于土压平衡模式时的结构示意图。

63.图6:为本实用新型溜渣组件的结构在双模刀盘处于敞开掘进模式时的结构示意图之二。

64.图7:为图6中溜渣组件的正视截面图。

65.背景技术中的附图标号为:

66.100、刀盘主体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200、溜渣结构。

67.本实用新型中的附图标号为:

68.1、溜渣t型板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、后部背板;

69.102、溜渣底板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103、第一安装孔;

70.104、开口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、溜渣斜板;

71.201、第二安装孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、外侧固定导向柱;

72.301、滑动槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302、第三安装孔;

73.4、内侧固定导向柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402、第四安装孔;

74.5、外缘钢结构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、梁结构;

75.7、钢结构主体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701、容置槽;

76.8、刀座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、刀具;

77.10、封堵块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、挡板。

具体实施方式

78.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

79.实施方式一

80.如图2至图5所示,本实用新型提供了一种溜渣组件,其设置于刀盘主结构上,该溜渣组件包括横截面呈“t”字形的溜渣板(即:溜渣t型板1)、两块溜渣斜板2、外侧固定导向柱3和内侧固定导向柱4。外侧固定导向柱3和内侧固定导向柱4分别固定设置于刀盘的钢结构主体7上,外侧固定导向柱3的一端与靠近刀盘的外缘钢结构(即:刀盘的大圆环)处的钢结构主体7连接,内侧固定导向柱4的一端与靠近刀盘的梁结构6(即:刀盘的扭腿位置)处的钢结构主体7连接,外侧固定导向柱3的另一端和内侧固定导向柱4的另一端均向远离刀盘主

结构的方向延伸,外侧固定导向柱3上和内侧固定导向柱4上分别设置有滑动槽301,溜渣板(即:溜渣t型板1)的两端分别嵌入对应的滑动槽301内,以使溜渣板(即:溜渣t型板1)与外侧固定导向柱3和内侧固定导向柱3滑动连接;当刀盘处于敞开掘进模式时,溜渣板(即:溜渣t型板1)向远离刀盘主结构的方向滑动至预设位置(即:第一位置)后,将两块溜渣斜板2分别斜向设置于内侧固定导向柱4的两侧,以满足溜渣需求;当刀盘处于土压平衡模式时,拆除两块溜渣斜板2,溜渣板(即:溜渣t型板1)向靠近刀盘主结构的方向滑动并收回至刀盘主结构内(即:第二位置)。

81.进一步的,外侧固定导向柱3和内侧固定导向柱4均采用焊接的方式固定于钢结构主体7上。

82.在本实用新型的一个可选实施例中,如图2至图4所示,溜渣板(即:溜渣t型板1)包括后部背板101和溜渣底板102,后部背板101与刀盘的掘进面相平行,后部背板101与溜渣底板102相垂直,后部背板101的两端中间位置分别设置有开口104(即:后部背板101的两端分别呈“凹”字形),外侧固定导向柱3和内侧固定导向柱4分别能滑动地嵌设于两开口104内。溜渣底板102的一侧边缘与后部背板101上靠近钢结构主体7的一侧面连接,且溜渣底板102位于后部背板101的中间位置,以使溜渣板(即:溜渣t型板1)的横截面呈“t”字形结构,以满足对渣土的流动导向需求。溜渣底板102的两端分别与外侧固定导向柱3和内侧固定导向柱4能滑动地连接,以满足对溜渣板(即:溜渣t型板1)的滑动、固定需求;钢结构主体7上开设有向钢结构主体7的内部延伸的容置槽701,当刀盘处于土压平衡模式时,溜渣底板102能沿外侧固定导向柱3和内侧固定导向柱4向靠近钢结构主体7方向滑动并进入至容置槽701的内部,且后部背板101与钢结构主体7的背面相贴合,从而达到对溜渣板(即:溜渣t型板1)隐藏的目的,保证模式转换的顺利进行。

83.进一步的,后部背板101靠近梁结构6的一端为弧形(或者半圆形),以使后部背板101的端部与梁结构6之间为线面接触,在后部背板101滑动过程中能够有效减小与梁结构6之间的摩擦阻力。

84.在本实用新型的一个可选实施例中,如图4所示,溜渣底板102的两端的横截面分别为弧形面,以使溜渣底板102的两端分别与外侧固定导向柱3上滑动槽301的内壁和内侧固定导向柱4上滑动槽301的内壁之间为线面接触,在溜渣底板102滑动过程中能够有效减小与外侧固定导向柱3和内侧固定导向柱4之间的摩擦阻力。

85.在本实用新型的一个可选实施例中,如图5所示,当刀盘处于土压平衡模式时,在滑动槽301内设置有封堵块10,从而起到保护滑动槽301的作用,防止滑动槽301被堵塞。其中,封堵块10可采用但不限于尼龙材料制成。

86.在本实用新型的一个可选实施例中,如图2至图4所示,两溜渣斜板2均与掘进面相垂直,两溜渣斜板2分别固定设置于后部背板101与钢结构主体7之间,且两溜渣斜板2分别位于内侧固定导向柱4的两侧。溜渣斜板2由外缘钢结构5至梁结构6逐渐向远离内侧固定导向柱4方向倾斜,溜渣斜板2的一端与溜渣底板102的侧面相接,溜渣斜板2的另一端与梁结构6相接,切削下来的岩渣依次通过溜渣板(即:溜渣t型板1)和溜渣斜板2进行输送。

87.在本实用新型的一个可选实施例中,如图2至图5所示,后部背板101上设置有多个第一安装孔103。当刀盘处于土压平衡模式时,通过在各第一安装孔103内加装螺栓,可将后部背板101固定于双模刀盘的钢结构主体7上。

88.在本实用新型的一个可选实施例中,如图2至图5所示,外侧固定导向柱3的侧壁上沿外侧固定导向柱3的延伸方向设置有多个第三安装孔302。当刀盘处于敞开掘进模式时,通过在各第三安装孔302内加装螺栓,可将溜渣底板102与外侧固定导向柱3进行连接,进而对溜渣板(即:溜渣t型板1)进行固定。

89.进一步的,如图2至图5所示,内侧固定导向柱4的侧壁上沿内侧固定导向柱4的延伸方向设置有多个第四安装孔402,溜渣斜板2上且与各第四安装孔402相对的位置上设置有多个第二安装孔201。当刀盘处于敞开掘进模式时,通过在各第二安装孔201和各第四安装孔402内加装螺栓,使螺栓依次穿过第二安装孔201和与其相对的第四安装孔402后连接于溜渣底板102上,可将溜渣底板102和溜渣斜板2与内侧固定导向柱4进行连接,进而对溜渣板(即:溜渣t型板1)以及溜渣斜板2进行固定。其与外侧固定导向柱3上各第三安装孔302内的螺栓相配合,大大提高土压平衡模式下溜渣板(即:溜渣t型板1)安装的稳定性。

90.在本实用新型的一个可选实施例中,如图2至图5所示,外侧固定导向柱3上焊接有多个刀座8,各刀座8上对应设置有多个刀具9。

91.本实用新型的溜渣组件的工作过程为:当刀盘处于土压平衡模式(或泥水模式)时,可将溜渣斜板2拆除存放,溜渣板(即:溜渣t型板1)向靠近刀盘主结构的方向滑动,并且溜渣底板102滑动至钢结构主体7上的容置槽701内,且后部背板101与钢结构主体7相贴合,从而达到对溜渣板(即:溜渣t型板1)隐藏的目的;当刀盘处于敞开掘进模式时,可通过现有工装拉动溜渣板(即:溜渣t型板1)向远离钢结构主体7的方向滑动至指定位置上并与外侧固定导向柱3和内侧固定导向柱4固定,再将溜渣斜板2分别斜向设置于内侧固定导向柱4的两侧并与内侧固定导向柱4进行螺栓连接,从而实现模式的快速转换。

92.再次由敞开掘进模式转换为土压平衡模式(或泥水模式)时,需要单独对溜渣斜板2进行拆除,并在滑动槽301内安装封堵块10,以满足压力平衡下掘进需求。

93.当刀盘处于敞开掘进模式时,溜渣板(即:溜渣t型板1)移动至远离刀盘的第一位置,此时,溜渣组件中的溜渣板(即:溜渣t型板1)与溜渣斜板2配合溜渣;当刀盘处于土压平衡模式时,拆除溜渣斜板2,以使溜渣板(即:溜渣t型板1)移动至刀盘内或者靠近刀盘的第二位置。

94.在本实用新型的另一个可选实施例中,如图6、图7所示,溜渣组件还包括固定结构的溜渣斜板2,溜渣斜板2斜向设置于内侧固定导向柱4与刀盘的梁结构6(即:刀盘的扭腿位置)之间,溜渣斜板2的一端与内侧固定导向柱4固定连接,溜渣斜板2的另一端与刀盘的梁结构6固定连接,溜渣斜板2倾斜设置,以使溜渣斜板2在刀盘的梁结构6上的投影覆盖刀盘的梁结构6,进而使得渣土能够依次沿溜渣底板102和溜渣斜板2溜送至出渣位置,避免渣土在刀盘的梁结构6处堆积,对掘进作业造成影响。由于溜渣斜板2与内侧固定导向柱4和刀盘的梁结构6之间均为固定连接,当刀盘在敞开掘进模式与土压平衡模式之间切换时,溜渣斜板2无需拆装,简化作业步骤、方便作业,有效提升工作效率。

95.其中,溜渣斜板2与内侧固定导向柱4和刀盘的梁结构6之间均为固定连接,该固定连接的方式可为但不限于焊接或螺栓连接等,能够溜渣斜板2连接稳固即可,具体连接方式在此不做限定。

96.具体的,如图7所示,溜渣斜板2的数量为两块,两溜渣斜板分别斜向设置于内侧固定导向柱4的两侧,以使刀盘在进行正向或者反向旋转时,均可通过溜渣斜板2对渣土进行

溜送。

97.进一步的,如图6、图7所示,溜渣组件还包括挡板11,挡板11设置于溜渣斜板2且远离刀盘主结构一侧,挡板11的板面可与溜渣斜板2的板面相垂直,溜渣斜板2且远离刀盘主结构一侧的边缘与挡板2的板面固定连接,通过挡板11可对沿溜渣斜板2溜送的渣土进行阻挡,避免溜渣过程中渣土外漏,确保渣土的顺利溜送。其中,挡板11与溜渣斜板2可为但不限于一体成型,也可采用焊接等连接方式进行连接,能够保证挡板11与溜渣斜板2连接稳固即可,具体连接方式在此不做限定。

98.本实用新型的溜渣组件的特点及优点是:

99.一、该溜渣组件,将溜渣板(即:溜渣t型板1)设计为可滑动结构,且将溜渣斜板2设计为可拆卸结构,可将溜渣板(即:溜渣t型板1)隐藏于双模刀盘的钢结构主体7内,在进行模式转换时,避免了溜渣组件长时间的运输和拆装过程,大大节省了模式转换的时间。

100.二、该溜渣组件,土压平衡模式(或泥水模式)时,外侧固定导向柱3和内侧固定导向柱4可作为双模刀盘的搅拌棒使用,无需再单独焊接搅拌棒,使用方便,增加了结构件的适用性和功能的多样性。

101.三、该溜渣组件,各结构件之间的连接方式多采用螺栓或销轴连接,无需焊接,方便、快捷,减小操作人员安全风险,大大缩短溜渣结构运输以及拆装所需时间,保证施工的顺利进行。

102.实施方式二

103.在实施例二中,溜渣板的结构与实施例一中溜渣t形板1的结构相同,溜渣板包括后部背板101和溜渣底板102,后部背板101和溜渣底板102的结构、后部背板101与溜渣底板102的连接关系以及设置位置在实施例一中已说明,在此不再赘述。

104.如图2至图5所示,本实用新型提供了一种溜渣组件,该溜渣组件包括溜渣板(即:溜渣t形板1)和至少一个固定件,固定件设置于刀盘上,溜渣板(即:溜渣t形板1)能在固定件上的第一位置与第二位置之间移动;溜渣板(即:溜渣t形板1)移动至第一位置,渣土由溜渣板(即:溜渣t形板1)的至少一侧溜送至出渣位置;溜渣板(即:溜渣t形板1)移动至第二位置,溜渣板(即:溜渣t形板1)收回至刀盘内。

105.在本实用新型的一个可选实施例中,如图2、图5所示,固定件设置于刀盘上,固定件向远离刀盘的方向延伸,以在溜渣板(即:溜渣t形板1)收回至刀盘内时,固定件能用于搅动渣土。

106.在本实用新型的一个可选实施例中,如图2、图5所示,固定件包括内侧固定件(即:内侧固定导向柱4)和外侧固定件(即:外侧固定导向柱3),内侧固定件(即:内侧固定导向柱4)设置于刀盘的外缘钢结构处,外侧固定件(即:外侧固定导向柱3)设置于刀盘的梁结构处。

107.具体的,如图2、图5所示,内侧固定件(即:内侧固定导向柱4)和外侧固定件(即:外侧固定导向柱3)均为柱状结构,内侧固定件(即:内侧固定导向柱4)的一端与刀盘的外缘钢结构处连接,外侧固定件(即:外侧固定导向柱3)的一端与刀盘的梁结构处连接,内侧固定件(即:内侧固定导向柱4)的另一端和外侧固定件(即:外侧固定导向柱3)的另一端分别沿刀盘的轴向向远离刀盘的方向延伸。

108.在本实用新型的一个可选实施例中,如图2、图5所示,内侧固定件(即:内侧固定导

向柱4)和外侧固定件(即:外侧固定导向柱3)上设有由靠近刀盘至远离刀盘方向延伸的滑动槽301,至少溜渣板(即:溜渣t形板1)的部分位置能滑动地嵌设于滑动槽301内,以使溜渣板(即:溜渣t形板1)与内侧固定件(即:内侧固定导向柱4)和外侧固定件(即:外侧固定导向柱3)滑动连接。

109.在本实用新型的一个可选实施例中,如图2至图4所示,溜渣组件还包括至少一块溜渣斜板2,溜渣组件移动至第一位置,溜渣斜板2与溜渣板(即:溜渣t形板1)连接,以使渣土依次沿溜渣板(即:溜渣t形板1)和溜渣斜板2溜送至出渣位置。

110.进一步的,如图3、图4所示,溜渣斜板2的数量为两块,两溜渣斜板2分别设置于溜渣底板102的两侧。

111.进一步的,如图2、图5所示,溜渣板(即:溜渣t形板1)移动至第一位置,溜渣组件中的溜渣板(即:溜渣t形板1)与溜渣斜板2配合溜渣,刀盘处于敞开掘进模式;拆除溜渣斜板2,以使溜渣板(即:溜渣t形板1)移动至第二位置,刀盘处于土压平衡模式。

112.在本实用新型的另一个可选实施例中,如图6、图7所示,溜渣组件还包括固定结构的溜渣斜板2,溜渣斜板2斜向设置于内侧固定件(即:内侧固定导向柱4)与刀盘的梁结构6(即:刀盘的扭腿位置)之间,溜渣斜板2的一端与内侧固定件(即:内侧固定导向柱4)固定连接,溜渣斜板2的另一端与刀盘的梁结构6固定连接,溜渣斜板2倾斜设置,以使溜渣斜板2在刀盘的梁结构6上的投影覆盖刀盘的梁结构6,进而使得渣土能够依次沿溜渣底板102和溜渣斜板2溜送至出渣位置,避免渣土在刀盘的梁结构6处堆积,对掘进作业造成影响。由于溜渣斜板2与内侧固定件(即:内侧固定导向柱4)和刀盘的梁结构6之间均为固定连接,当溜渣板(即:溜渣t形板1)在第一位置与第二位置之间切换时,溜渣斜板2无需拆装,简化作业步骤、方便作业,有效提升工作效率。

113.具体的,如图7所示,溜渣斜板2的数量为两块,两溜渣斜板分别斜向设置于内侧固定件(即:内侧固定导向柱4)的两侧,以使刀盘在进行正向或者反向旋转时,均可通过溜渣斜板2对渣土进行溜送。

114.进一步的,如图6、图7所示,溜渣组件还包括挡板11,挡板11设置于溜渣斜板2且远离刀盘一侧,挡板11的板面可与溜渣斜板2的板面相垂直,溜渣斜板2且远离刀盘一侧的边缘与挡板2的板面固定连接,通过挡板11可对沿溜渣斜板2溜送的渣土进行阻挡,避免溜渣过程中渣土外漏,确保渣土的顺利溜送。

115.在本实用新型的一个可选实施例中,如图2至图4所示,溜渣板包括后部背板101和溜渣底板102,后部背板101与刀盘的掘进面相平行,后部背板101与溜渣底板102相垂直,后部背板101的两端中间位置分别设置有开口104,内侧固定件(即:内侧固定导向柱4)和外侧固定件(即:外侧固定导向柱3)分别能滑动地嵌设于两开口104内。

116.在本实用新型的一个可选实施例中,如图2至图4所示,刀盘的钢结构主体7上开设有向钢结构主体7的内部延伸的容置槽701,当溜渣板(即:溜渣t形板1)移动至第二位置时,溜渣底板102能沿内侧固定件(即:内侧固定导向柱4)和外侧固定件(即:外侧固定导向柱3)向靠近钢结构主体7方向滑动并进入至容置槽701的内部,且后部背板101与钢结构主体7的背面相贴合,从而达到对溜渣板(即:溜渣t形板1)隐藏的目的,保证模式转换的顺利进行。

117.进一步的,后部背板101靠近梁结构6的一端为弧形(或者半圆形),以使后部背板101的端部与梁结构6之间为线面接触,在后部背板101滑动过程中能够有效减小与梁结构6

之间的摩擦阻力。

118.在本实用新型的一个可选实施例中,如图4所示,溜渣底板102的两端的横截面分别为弧形面,以使溜渣底板102的两端分别与外侧固定件(即:外侧固定导向柱3)上滑动槽301的内壁和内侧固定件(即:内侧固定导向柱4)上滑动槽301的内壁之间为线面接触,在溜渣底板102滑动过程中能够有效减小与外侧固定件(即:外侧固定导向柱3)和内侧固定件(即:内侧固定导向柱4)之间的摩擦阻力。

119.在本实用新型的一个可选实施例中,如图5所示,当溜渣板(即:溜渣t形板1)移动至第二位置时,在滑动槽301内设置有封堵块10,从而起到保护滑动槽301的作用,防止滑动槽301被堵塞。

120.实施方式三

121.本实用新型提供了一种双模刀盘,该双模刀盘包括刀盘主结构和上述的溜渣组件,溜渣组件设置于刀盘主结构上。

122.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1