斜井扩挖钻孔扒渣施工装置的制作方法

1.本实用新型属于斜井施工装置领域,尤其涉及一种斜井扩挖钻孔扒渣施工装置。

背景技术:

2.在抽水蓄能电站的建设过程中,需要开挖大量的圆柱形的斜井,斜井的直径可达数米,斜井的施工包括打底孔以及扩挖,先利用目前现有的钻井设备打出倾斜的底孔,然后对底孔进行扩挖,扩大直径形成斜井。

3.目前,扩挖一般采用人工钻孔及扒渣,工人沿着利用手风钻对底孔外周的开挖端面进行钻孔,使开挖端面上遍布钻孔,然后人工对开挖端面进行扒渣(钻孔就是为了使扒渣容易进行),如钻孔深度10cm,扒渣厚度即接近10cm,完成扒渣后形成新的开挖端面,并完成对一段底孔的扩挖,再进行下一轮的钻孔及扒渣,直至斜井完全成型。

4.由于钻孔及扒渣过程中会产生巨大的振动,而靠近开挖端面的斜井还不具备加装支护的条件,结构强度较低,属于易塌方位置,但钻孔及扒渣均需要工人人工操作,导致工人长时间在易塌方位置工作,施工安全性低。斜井所在位置很多数情况下为岩石层,人工钻孔及扒渣均比较困难,导致斜井的施工较为困难。抽水蓄能电站内的斜井很多是用于安装上下级水库之间的送水管道,对圆度要求比较高,但人工钻孔及扒渣难以精准的把握开挖端面的外形,导致开挖出来的斜井圆度较低,施工质量较低。

5.因此,需要一种新的斜井扩挖钻孔扒渣施工装置,以提高施工安全性、降低施工难度和提高施工质量。

技术实现要素:

6.本实用新型的目的在于,提供一种斜井扩挖钻孔扒渣施工装置。本实用新型具有施工安全性高、施工难度低、施工质量高和适用范围广的优点。

7.本实用新型的技术方案:斜井扩挖钻孔扒渣施工装置,包括框架总成,框架总成的外侧设有固定机构,框架总成内设有液压系统,框架总成的前端设有视频监控系统,框架总成内设有移动机构,移动机构的前端设有与液压系统连接的回转油缸,回转油缸的输出端设有摆动机构,摆动机构的前端设有钻机或铲斗,钻机或铲斗与摆动机构螺钉连接。

8.前述的斜井扩挖钻孔扒渣施工装置中,所述固定机构包括多个均与液压系统连接的支撑油缸,支撑油缸的输出端球铰接有支撑板,一部分支撑油缸固定在框架总成的底部,其余支撑油缸固定在框架总成的顶部。

9.前述的斜井扩挖钻孔扒渣施工装置中,所述移动机构包括位于框架总成内的导向外管,导向外管的内部设有导向内管,导向内管通过回转油缸连接摆动机构,导向内管的内部设有与液压系统连接的伸缩油缸,伸缩油缸的伸缩端与导向外管的后端铰接,伸缩油缸的本体的后端与导向内管的后端铰接,伸缩油缸的本体的前端设有第一脚轮,第一脚轮用于保持伸缩油缸与导向内管同轴。

10.前述的斜井扩挖钻孔扒渣施工装置中,所述导向外管通过支架连接框架总成,支

架的底部设有第二脚轮,第二脚轮位于框架总成的下方。

11.前述的斜井扩挖钻孔扒渣施工装置中,所述摆动机构包括大臂,大臂的后端与回转油缸铰接,大臂的前端铰接有小臂,大臂的后部设有第一俯仰油缸,第一俯仰油缸的本体与回转油缸的旋转端铰接,第一俯仰油缸的输出端与大臂铰接,大臂的前部设有与液压系统连接的第二俯仰油缸,第二俯仰油缸的输出端与小臂的后端铰接,第二俯仰油缸与小臂之间的铰接点位于大于与小臂之间的铰接点的后侧,小臂上设有与液压系统连接的第三俯仰油缸,第三俯仰油缸的前侧设有第一连杆,第一连杆的上端与第三俯仰油缸的输出端铰接,第一连杆的下端与小臂的前部铰接,第一连杆的前侧设有第二连杆,第二连杆的下端与小臂的前端铰接,第二连杆与第一连杆之间设有第三连杆,第三连杆的后端与第一连杆的上端铰接,第三连杆的前端与第二连杆的上端铰接,所述钻机或铲斗固定在第二连杆上。

12.前述的斜井扩挖钻孔扒渣施工装置中,所述第一俯仰油缸位于大臂的下侧,第二俯仰油缸位于大臂的上侧,第三仰油缸位于小臂的上侧。

13.前述的斜井扩挖钻孔扒渣施工装置中,所述支架的底部设有两排、每排至少两个的第二脚轮,支架的下方设有两条导轨,两排第二脚轮分别位于两条导轨上,第二脚轮上设有与导轨配合的环形槽。

14.前述的斜井扩挖钻孔扒渣施工装置中,还包括控制系统,移动机构、摆动机构和回转油缸均连接控制系统。

15.与现有技术相比,本实用新型的有益效果是通过视频监控系统使工人在斜井外监控到开挖端面的作业情况,并可以此为依据控制施工装置相应动作,完成斜井的钻孔及扒渣,尽可能的减少了工人在斜井中的停留时间,特别是在钻孔以及扒渣作业这种最容易引起斜井塌方的时间内不需要工人进入斜井内,提高了施工的安全性。本实用新型可由工人在斜井外控制进行钻孔以及扒渣作业,钻孔以及扒渣均比较省力,降低了斜井的施工难度。本实用新型的摆动机构连接在回转油缸上,带动铲斗作圆周运动进行扒渣作业,使开挖的斜井圆度高,施工质量好。此外,本实用新型通过进一步的结构优化,使本实用新型在斜井内的固定牢靠,进一步提高施工的安全性,并且可对施工端面各个区域进行进行钻孔或扒渣,施工范围大,适用于大直径斜井的开挖,适用范围广。因此,本实用新型具有施工安全性高、施工难度低、施工质量高和适用范围广的优点。

附图说明

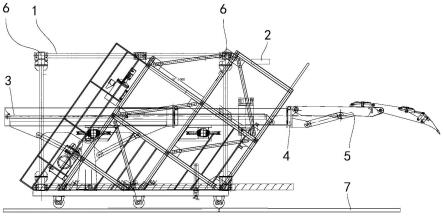

16.图1是本实用新型的正视图。

17.图2是本实用新型的右视图。

18.图3是固定机构的结构示意图

19.图4是移动机构的收缩时的结构示意图。

20.图5是移动机构伸出时的结构示意图。

21.图6是摆动机构的结构示意图。

22.图7是图2在a处的放大图。

23.图8是本实用新型在斜井中工作时的示意图。

24.附图中的标记为:1-框架总成,2-视频监控系统,3-移动机构,4-回转油缸,5-摆动机构,6-固定机构,7-导轨,8-底孔,9-斜井;

25.300-导向外管,301-导向内管,302-伸缩油缸,303-第一脚轮,304-支架,305-第二脚轮,306-环形槽;

26.500-大臂,501-小臂,502-第一俯仰油缸,503-第二俯仰油缸,504-第三俯仰油缸,505-第一连杆,506-第二连杆,508-第三连杆;600-支撑油缸,601-支撑板。

具体实施方式

27.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

28.实施例。斜井扩挖钻孔扒渣施工装置,如图1和图2所示,包括框架总成1,框架总成1的外侧设有固定机构6,框架总成1内设有液压系统,框架总成1的前端设有具有无线传输功能的视频监控系统2,框架总成1内设有移动机构3,移动机构3的前端设有与液压系统连接的回转油缸4,回转油缸4的输出端设有摆动机构5,摆动机构5的前端设有钻机或铲斗。

29.如图3所示,所述固定机构6包括多个均与液压系统连接的支撑油缸600,支撑油缸600的输出端球铰接有支撑板601,一部分支撑油缸600固定在框架总成1的底部,其余支撑油缸600固定在框架总成1的顶部。

30.如图4和图5所示,所述移动机构3包括位于框架总成1内的截面为方形的导向外管300,导向外管300的内部设有截面为方形的导向内管301,导向内管301通过回转油缸4连接摆动机构5,导向内管301的内部设有与液压系统连接的伸缩油缸302,伸缩油缸302的伸缩端与导向外管300的后端铰接,伸缩油缸302的本体的后端与导向内管301的后端铰接,伸缩油缸302的本体的前端设有第一脚轮303,第一脚轮303用于保持伸缩油缸302与导向内管301同轴。

31.所述导向外管300通过支架304连接框架总成1,支架304位于导向外管300的底部,支架304的底部设有第二脚轮305,第二脚轮305位于框架总成1的下方。

32.所述摆动机构5包括大臂500,大臂500的后端与回转油缸4的旋转端铰接,大臂500的前端铰接有小臂501,大臂500的后部设有第一俯仰油缸502,第一俯仰油缸502的本体与回转油缸4的旋转端铰接,第一俯仰油缸502的输出端与大臂500铰接,第一俯仰油缸502伸出时,大臂500向上翘起。大臂500的前部设有与液压系统连接的第二俯仰油缸503,第二俯仰油缸503的输出端与小臂501的后端铰接,第二俯仰油缸503与小臂501之间的铰接点位于大于与小臂501之间的铰接点的后侧,第二俯仰油缸503伸出时,小臂501向下转动。小臂501上设有与液压系统连接的第三俯仰油缸504,第三俯仰油缸504的前侧设有第一连杆505,第一连杆505的上端与第三俯仰油缸504的输出端铰接,第一连杆505的下端与小臂501的前部铰接,第一连杆505的前侧设有第二连杆506,第二连杆506的下端与小臂501的前端铰接,第二连杆506与第一连杆505之间设有第三连杆508,第三连杆508的后端与第一连杆505的上端铰接,第三连杆508的前端与第二连杆506的上端铰接,所述钻机或铲斗以螺钉连接的方式固定在第二连杆506上,第三俯仰油缸504伸出时,钻机或铲斗向下转动。

33.所述第一俯仰油缸502位于大臂500的下侧,第二俯仰油缸503位于大臂500的上侧,第三仰油缸位于小臂501的上侧。

34.所述支架304的底部设有两排、每排四个的第二脚轮305,支架304的下方设有两条导轨7,两排第二脚轮305分别位于两条导轨7上,第二脚轮305的滚动轮上设有与导轨7配合

的环形槽306。

35.还包括控制系统,移动机构3、摆动机构5和回转油缸4均连接控制系统。摆动机构5上装的是气动式的钻机的时候,框架总成1内还需要增加与钻机连接的气源系统(如空气压缩机)。所述控制系统包括控制器和遥控器,控制器上设有多个电磁阀,多个电磁阀分别位于对应油缸与液压系统之间的连接管路中以及位于钻机与气源系统的连接气路中。控制器上设有无线接收器,遥控器上设有无线发射器。遥控器上的多个按键分别按下时,无线发射器将对应的信号发送到无线接收器,控制器相应的控制各个电磁阀的状态,使对应的油缸伸出、收缩或停止,以及使钻机开启或关闭。控制系统的结构为常规,结合下面的工作原理,本领域技术人员应该均清楚如何设置,因此不做过多赘述。

36.本实用新型中的所有油缸的输出端均是可以在行程范围内任意位置停住的,实现方法也是现有的,对应采用的电磁阀为三位四通即可,当电磁阀不得电时,a、b、p、t互相不通,油缸两腔没有进油和回油,油缸的输出端就停住了。

37.钻孔的工作原理:当导轨铺设在开挖出来的斜井9的底面上。通过遥控器使支撑油缸600伸出,支撑板601与斜井9的洞壁紧贴,使本实用新型固定在开挖区域前而不会滑移。先将钻机固定在第二连杆506上,进行钻孔作业。视频监控系统2对开挖端面进行实施监控,并传输视频信号至斜井外的笔记本电脑上,使工人时刻观察到作业状态。通过遥控器使钻机工作,通过改变第一俯仰油缸502、第二俯仰油缸503、第三俯仰油缸504的伸缩状态,改变钻机相较于回转油缸4的轴线距离,即改变钻机相较于开挖中心的径向距离,通过旋转油缸改变钻机的旋转角度,使钻机可以在开面端面的多个位置上进行钻孔,使开挖端面更加疏松,便于后续的扒渣,钻孔作业一般只在开挖端面主要为岩石层时使用,如果是土壤则不需要钻孔。

38.扒渣的工作原理:拆下钻机,装上铲斗。先从开外端面的外侧进行扒渣,第一俯仰油缸502处于伸出状态,第二俯仰油缸503处于收缩状态,摆动机构5处于最大仰角状态。

39.步骤a、通过遥控器使第三俯仰油缸504来回伸缩,将开外端面的外侧一块区域上的渣土扒下,通过遥控器使回转油缸4转动一定角度,再次扒下开外端面的外侧另一块区域上的渣土,直至转动一周,开外端面的外侧一圈区域上的渣土全部扒下。

40.步骤b、然后使第二俯仰油缸503伸出一段距离,对开挖端面次外圈区域进行扒渣,扒渣时的动作如同步骤a。

41.步骤c重复数次,逐渐向开挖端面的圆心掘进,直至第二俯仰油缸503伸出最大距离后,进行步骤d。

42.步骤d,第一俯仰油缸502收缩一段距离,继续向开挖端面的圆心掘进,扒渣时的动作如同步骤a。

43.步骤d重复数次,直至开挖端面整体完成扒渣。

44.整个扒渣过程是从扒渣端面的外圈开始,一圈一圈的向内进行的。

45.伸缩油缸302伸出一段距离后,循环进行步骤a至d,可提高扒渣掘进的深度,提高扒渣量,减少人工进入斜井清理渣土的频率。

46.人工清理掉扒下的渣土后,继续向前铺导轨,然后通过调节第一俯仰油缸502、第二俯仰油缸503和第三俯仰油缸504的伸缩状态,使铲斗避开底孔8、对准以及靠近开挖端面,然后伸出伸缩油缸302,使铲斗抵住开挖端面,然后收缩支撑油缸600,解除本实用新型

与斜井壁之间的固定,收缩伸缩油缸302,重力作用下第二脚轮305沿着导轨7下滑,使本实用新型整体下滑,向前移动一端距离后,支撑油缸600伸出,本实用新型在斜井内重新得以固定,然后继续后续的钻孔作业或扒渣作业,不断重复作业,直至完成斜井的全部挖掘。

47.本实用新型已经完成样机的试作,并在缙云抽水蓄能电站施工现场投入使用,取得了良好的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1