开切上山防片帮施工结构的制作方法

1.本实用新型涉及煤矿的开切上山施工领域,尤其是一种开切上山防片帮施工结构。

背景技术:

2.除了直接从下至上掘进的常规施工方式,目前较为先进的开切上山施工方案是钻机施工法,具体实施方法如下:

3.1、运输巷施工到位后,在开切上山设计位置安设一台zywl-4000型矿用履带式全液压钻机(简称1#钻机)。

4.2、在运输巷对应开切上山中心位置开孔沿11#煤层真倾斜方向向回风巷施工φ113mm的顺层钻孔。

5.3、待钻孔贯穿回风巷后,暂停钻孔施工,在回风巷对应贯穿点位置安设一台cms1-4000型煤矿用深孔钻车(简称2#钻机)。

6.4、待2#钻机安设好后,将1#钻机钻头取下,接上φ89mm变φ73mm的钻杆变头,然后2#钻机加接一根1.5m的钻杆,使其2#钻机钻杆与1#钻机钻杆连成一体,然后自回风巷向运输巷往下退钻杆,1#钻机每退一根杆,2#钻机紧随着加接一根,直至1#钻机钻杆退完,2#钻机钻杆穿至运输巷。

7.5、当2#钻机钻杆贯穿至运输巷后,将φ350mm的扩孔钻头上好,钻头前端与2#钻机钻杆连接,然后启动1#钻机向上开始第一次扩孔。1#钻机每向上扩孔一根钻杆,2#钻机就必须退一根钻杆。

8.6、待孔扩至回风巷后,2#钻机操作人员将扩孔钻头取掉,然后2#钻机人员将φ500mm的钻头上好,并将钻头连接到1#钻机钻杆上,确认连接好后,启动1#钻机,开始由上往下开始第二次扩孔。1#钻机每退一根钻杆,2#钻机加接一根钻杆。

9.7、当钻孔扩至运输巷后,将扩孔钻头取下,使用变头将1#钻机钻杆与2#钻机钻杆连接,然后1#钻机钻杆往上推送,1#钻机每推进一根杆,2#钻机下杆一根,当1#钻机钻杆推送至回风巷后,拆除变头,然后将φ650mm的扩孔钻头安设在1#钻机钻杆上,再将扩孔钻头与2#钻机钻杆连接,确认连接好后,启动1#钻机开始由上往下的开始第三次扩孔。

10.8、当钻孔扩刷到φ650mm后,用2#钻机自上而下安设套管,直至套管下至运输巷,套管作为后期切眼扩帮期间的下货眼。

11.该方法的优点在于,开切上山施工过程中人员不需要进入上山作业,极大降低了上山施工过程中的安全风险。但是该工艺适合煤层较为坚硬的中厚煤层,如遇较为松软的薄煤层,实际施工过程中易出现穿顶、底板的情况;当煤层厚度较薄时,钻孔施工过程中出现穿顶底板以及偏离上山设计中心位置的可能性极大。因而不适用于厚度较薄,且较为松软的煤层。

12.以某煤层为例,该结构较简单,煤层较稳定,回风巷煤层总厚度0.97-2.4m,平均厚度为1.45m,煤层利用厚为0.8-1.9m,平均为1.26m,含1-2层夹矸,夹矸厚度为0.05-0.5m,平

均厚度为0.20m,岩性为炭质泥岩;运输巷煤层总厚度为0.96-1.8m,平较厚度为1.43m,煤层利用厚为0.7-1.65m,平均为1.28m,含1-2层夹矸,夹矸厚度为0.08-0.3m,平均厚度为0.15m,岩性为炭质泥岩。根据巷道现场施工情况来看,回风巷煤层松软,施工过程中巷道上帮易片帮,运输巷煤层较回风巷稳定。煤层中较为松软部分且易片帮的位置位于顶板往下0.4-0.5m左右。该煤层在开切上山过程中存在以下难点:

13.1、煤层松软,易片帮,碛头煤壁管理难度大。煤层结构较为简单,但煤层较为松软,顶板往下0.4-0.5m的煤层区域易片帮,导致上山施工过程中碛头煤壁管理难度大。

14.2、上山倾角大,防飞挡矸管理难度大。根据当前巷道写实,预计开切上山57

°

,真倾斜长度104m,矿井目前无相关施工经验,施工防飞挡矸管理难度极大,加上煤层易片帮,加大了上山施工过程中的安全风险。

技术实现要素:

15.本实用新型所要解决的技术问题是提供一种开切上山防片帮施工结构,可有效解决上山施工过程中煤壁防片帮问题。

16.本实用新型公开的开切上山防片帮施工结构包括拉紧件、锁具和挡板,所述拉紧件上端连接于碛头煤壁内,所述拉紧件下端通过锁具与挡板相连接,所述挡板贴附于碛头煤壁并通过拉紧件拉紧,所述挡板向切眼的上部偏移,并且在挡板与煤层的底板之间具有用于上山施工的施工空隙。

17.优选地,所述切眼中心沿长度方向设置有中心钻孔,所述拉紧件设置于中心钻孔内。

18.优选地,所述切眼上方的巷道顶板上设置有固定件,所述拉紧件的上端穿过中心钻孔与固定件相连接。

19.优选地,所述拉紧件包含两根锚入碛头煤壁的锚固件,两根锚固件呈上端分开、下端靠拢的八字形布置。

20.优选地,所述锚固件锚入对应煤层顶板或底板。

21.优选地,所述挡板为铁板。

22.优选地,所述拉紧件包含一根锚入碛头煤壁的锚固件,所述锚固件位于切眼的中心,且连接于挡板的中心。

23.优选地,所述挡板包括连接杆和垫板,所述连接杆横向设置,所述拉紧件与连接杆相连接,所述垫板排列布置于连接杆与碛头煤壁之间。

24.优选地,所述挡板与切眼的顶板以及两侧之间具有让位间隙。

25.优选地,所述施工空隙的宽度为0.4~0.6m,所述让位间隙的宽度为0.05~0.15m。

26.本实用新型的有益效果是:本技术的开切上山防片帮施工结构利用拉紧件配合挡板,既可以有效防止碛头煤壁片帮,还可以发挥挡矸板的作用,有效提高施工的安全性。

附图说明

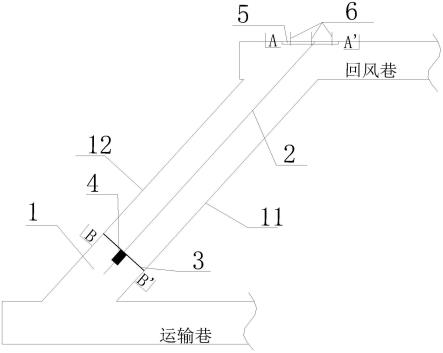

27.图1是本实用新型第一种实施方式的示意图;

28.图2是图1中b-b’的剖视图;

29.图3是图1中a-a’的剖视图;

30.图4是本实用新型第二种实施方式的示意图;

31.图5是图4中a-a’的剖视图;

32.图6是本实用新型第三种实施方式的示意图;

33.图7是图6中a-a’的剖视图。

34.附图标记:切眼1,底板11,顶板12,拉紧件2,挡板3,连接杆31,垫板32,卡槽33,锁具4,固定件5,锚固连接件6,

具体实施方式

35.下面结合附图对本实用新型进一步说明。

36.如图1所示,本实用新型的开切上山防片帮施工结构,包括拉紧件2、锁具4和挡板3,所述拉紧件2上端连接于碛头煤壁内,所述拉紧件2下端通过锁具4与挡板3相连接,所述挡板3贴附于碛头煤壁并通过拉紧件2拉紧,所述挡板3向切眼1的上部偏移,并且在挡板3与煤层的底板11之间具有用于上山施工的施工空隙。

37.采用该开切上山防片帮施工结构进行施工时,通过拉紧件2拉紧挡板3,使挡板3贴紧于碛头煤壁,可以防止煤壁在施工过程中片帮,挡板3位于靠近切眼1的上部的位置,可以通过下部的施工空隙进行切眼1的常规施工,而此时挡板3就作为了施工过程中的挡矸板,提高施工的安全性。随着施工的向上进行,挡板3的位置也需要随着碛头煤壁移动,因而需要随之收紧拉紧件2,及时移动挡板3,保证其发挥防片帮和挡矸作用。

38.拉紧件2可以采用锚索、锚杆、拉索等现有工具,锁具4可以采用这些工具的配套连接件即可,如锚索配合托盘和螺栓。挡板3可以采用木板或者铁板等。下面提供3种优选的实施方式。

39.如图1-3所示,在本技术的一个实施方式中,所述切眼1中心沿长度方向设置有中心钻孔,所述拉紧件2设置于中心钻孔内。具体可以采用如下施工方式:

40.1、运输巷施工到位后,在开切上山设计位置安设一台zywl-4000型矿用履带式全液压钻机。

41.2、在运输巷对应开切上山中心位置开孔沿煤层真倾斜方向向回风巷施工φ75mm或φ113mm的顺层钻孔。

42.3、待钻孔贯穿回风巷后,暂停钻孔施工,在回风巷对应贯穿点用钢绞线与钻头连接,然后启动钻机向下退杆,直至钻杆退完。

43.4、以锚索作为拉紧件2,在钻孔透口对应的回风巷固定锚索上端。

44.5、在锚索下端穿插一块挡板3,挡板3通过锁具4和锚索托盘固定并贴实碛头煤壁。

45.6、上山施工过程中,随着向上推进,通过提拉锚索及时移动挡板3。

46.此种方式操作操作方式简便,可有效解决上山施工过程中煤壁防片帮问题,对矿井后期急倾斜煤层上山施工可以积累一定经验,但是由于开切上山煤层较为松软,且煤层厚度1.4m左右,与背景技术中的钻机施工法类似,钻孔施工过程中出现穿顶底板11以及偏离上山设计中心位置的可能性极大。

47.考虑到锚索固定的稳定性,在本技术的优选实施例中,所述切眼1上方的巷道顶板12上设置有固定件5,所述拉紧件2的上端穿过中心钻孔与固定件5相连接。固定件5可以采用工字钢等型钢,通过锚杆或者锚索等锚固连接件6固定于切眼1上方的巷道顶板12上,切

眼1上方的巷道通常为回风巷。拉紧件2优选采用拉索,可以通过边紧挡板3、边剪锚索的方式来及时移设挡板3。

48.如图4-5所示,在本技术的第二个实施方式中,所述拉紧件2包含两根锚入碛头煤壁的锚固件,两根锚固件呈上端分开、下端靠拢的八字形布置。其施工方式如下:

49.1、上山施工前,先在切眼1中心两侧沿煤层倾斜方向打设两根“八字形”锚固件,在锚固件前进方向通过锁具4固定一块带有卡槽33的挡板3贴实碛头煤壁,上山施工期间,边施工边对挡板3进行紧固。

50.2、为确保锚索及铁板对碛头煤壁的挡矸作用,施工期间,根据铁板卡槽33使用效果,每施工3-5m,打设下一组“八字形”锚固件用于固定铁板。

51.此方式操作更加方便,也可以有效解决上山施工过程中煤壁防片帮问题。为了保证锚固件的稳定性,在本技术的优选实施例中,所述锚固件锚入对应煤层顶板12或底板11。

52.如图6-7所示,在本技术的第三个实施方式中,所述拉紧件2包含一根锚入碛头煤壁的锚固件,所述锚固件位于切眼1的中心,且连接于挡板3的中心。此方案与前一种方案三类似,将2根锚固件改为1根。

53.由于仅采用了1根锚固件,因此,为了保证稳定性,所述挡板3包括连接杆31和垫板32,所述连接杆31横向设置,所述拉紧件2与连接杆31相连接,所述垫板32排列布置于连接杆31与碛头煤壁之间。垫板32通常采用木板即可,其具有防滑效果,可以在仅有1根锚固件的情况下,贴紧煤壁。而前两种方案中的挡板3无需采用连接杆31配合垫板32的方式,直接采用铁板即可,施工更加方便。在第二个方案中,可以由于采用了“八字形”锚固件,为了保证锚固件与挡板3连接位置准确,可以在挡板3上设置卡槽33,从而使得锚固件的位置可以进行调整,与“八字形”锚固件位置更好地适配。类似的,在第三个方案中,由于设置有垫板32,为了保证垫板32之间的间隙对应锚固件与连接杆31的连接处,可以在连接杆31上开设卡槽33,使锚固件的连接位置可以调整。连接杆31可以采用槽钢等型材。

54.挡板3与煤层的底板11之间要保留间隙进行施工,其间隙宽度不宜过大或者过小,通常在0.4~0.6m,其中以0.5m为佳。挡板3会随着碛头煤壁移动,为了方便其移动,所述挡板3与切眼1的顶板12以及两侧之间具有让位间隙,所述让位间隙的宽度为0.05~0.15m,以0.1m为佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1