一种不良地质条件下大断面隧洞叠合支护结构的制作方法

1.本实用新型涉及地下洞室支护技术领域,具体涉及一种不良地质条件下大断面隧洞叠合支护结构。

背景技术:

2.随着公路、铁路的高速发展,高海拔、高烈度地震区、大埋深超长隧道越来越多,隧道建设将要面临的硬岩岩爆、软岩大变形、高地温、活动断裂、超高压富水断裂等不良地质问题十分突出。对于溶蚀地段,围岩呈软塑状,溶洞周边岩体破碎,溶蚀强烈时,洞室围岩稳定性差,尤其遇地表水渗流作用下,块石间黏土软化,大断面隧洞顶拱及直墙荷载增加,洞室稳定性降低,冒顶风险大。采用传统管棚支护结构及混凝土叠合衬砌结构施工工期较慢、施工期间安全问题突出。若对不良地质条件下洞室的支护措施处置不当,会引起冒顶坍塌,危机洞室施工安全。

技术实现要素:

3.本实用新型的目的是提供一种不良地质条件下大断面隧洞叠合支护结构,以提高隧洞在不良地质段的支护强度,保障施工安全。

4.本实用新型提供一种不良地质条件下大断面隧洞叠合支护结构,包括叠合衬砌结构,所述叠合衬砌结构包括自围岩向隧洞内依次设置的第一混凝土层、第一钢筋网片、外层钢拱架、第二钢筋网片、内衬钢拱架,所述第一混凝土层和第二钢筋网片之间设置有第二混凝土层,所述第二钢筋网片和内衬钢拱架被包裹在第三混凝土层内,所述第三混凝土层设置在第二混凝土层靠近隧洞内一侧,所述外层钢拱架靠近围岩一侧设置有具有注浆孔的超前导管,所述超前导管向隧洞掘进方向向上倾斜设置。

5.进一步地,所述外层钢拱架和内衬钢拱架同位布置。

6.进一步地,所述叠合支护结构还包括设置在隧洞底部两侧的锁脚锚杆。

7.进一步地,所述锁脚锚杆一端伸入围岩内,另一端与外层钢拱架固定。

8.进一步地,所述隧洞底部两侧设置有脚槽,所述脚槽内填充有用于支撑叠合衬砌结构的混凝土。

9.进一步地,所述叠合支护结构还包括排水管,所述排水管一端伸入围岩内,另一端穿透叠合衬砌结构设置在隧洞内,自围岩向隧洞内所述排水管向下倾斜布置。

10.进一步地,所述排水管伸入围岩一端包裹有土工布。

11.本实用新型的有益效果为:

12.1.本实用新型通过同位架设双层钢拱架,即外层钢拱架和内衬钢拱架叠合设置的形式,增强了防护结构的强度,相对于现有技术中先单层临时支护通过不良地质带,再采用钢筋砼支护现浇的过程,该叠合支护结构增加了支护结构安全裕度,为施工安全提供了保障。

13.2.本实用新型短进尺开挖形成裸露洞壁时初喷混凝土、架设外层钢拱架、铺设第

一钢筋网片、喷第二混凝土层形成初期安全棚护结构后,在安全棚护结构下通过架设内衬钢拱架、第二钢筋网片、喷第三混凝土层与初期安全棚护结构结合形成整体叠合支护结构,取代传统采用现浇钢筋混凝土形成刚性强支护结构,实现了结构安全、施工连续速度快、成本低的目标。

14.3.本实用新型通过在外层钢拱架和内衬钢拱架的拱脚处设置脚槽,脚槽内填充埋石混凝土,实现了对外层钢拱架和内衬钢拱架的有效支撑,有利于减小结构整体的位移量。

附图说明

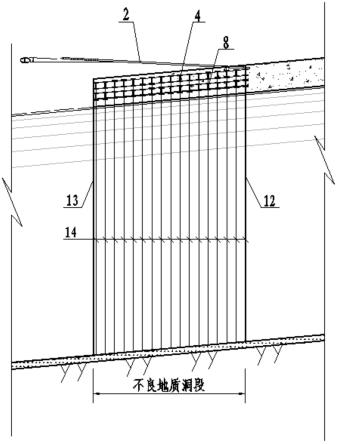

15.图1为本实用新型的剖面示意图;

16.图2为本实用新型的断面示意图;

17.图3为本实用新型的超前导管固定在外层钢拱架外侧的结构示意图;

18.图4为本实用新型超前导管的结构示意图;

19.图5为本实用新型锁脚锚杆的结构示意图;

20.图6为本实用新型排水管的结构示意图;

21.1-第一混凝土层;2-超前导管;3-脚槽;4-外层钢拱架;5-锁脚锚杆;6-第一钢筋网片;7-第二混凝土层;8-内衬钢拱架;9-第二钢筋网片;10-第三混凝土层;11-排水管;12-不良地质段起始桩号;13-掌子面桩号;14-叠合支护结构;15-开挖轮廓线;16-土工布;17-注浆孔;18-钢筋;

具体实施方式

22.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

23.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

24.下面将根据某县防洪排涝工程进行详细说明:

25.该县防洪排涝工程的排涝隧洞为城门洞型布置,断面尺寸(b

×

h)为7.1m

×

8.0m,直墙高6.3m,拱高1.7m,洞室以近60

°

斜穿约10m长的溶蚀地段,开挖洞室段地质条件为粘土夹块石及巨型块石,黏土呈软塑状,溶洞周边岩体破碎,溶蚀强烈时,洞室围岩稳定性差,尤其遇地表水渗流作用下,块石间黏土软化,大断面隧洞顶拱及直墙荷载增加,洞室稳定性降低,冒顶风险大。采用传统管棚支护结构及混凝土叠合衬砌结构施工工期较慢、施工期间安全问题突出。若对不良地质条件下洞室的支护措施处置不当,会引起冒顶坍塌,危机洞室施工安全。

26.通过一种适用于不良地质条件下大断面隧洞叠合支护结构对上述排涝隧洞进行支护,该叠合支护结构14包括叠合衬砌结构,所述衬砌包括自围岩向隧洞内依次设置的第一混凝土层1、第一钢筋网片6、外层钢拱架4、第二钢筋网片9、内衬钢拱架8,所述第一混凝土层1和第二钢筋网片9之间设置有第二混凝土层7,所述第二钢筋网片9和内衬钢拱架8被包裹在第三混凝土层10内,所述第三混凝土层10设置在第二混凝土层7靠近隧洞内一侧,所

述外层钢拱架4靠近围岩一侧设置有具有注浆孔17的超前导管2,所述超前导管2向隧洞掘进方向向上倾斜设置。

27.具体地,所述第一混凝土层1为向开挖轮廓线15喷射的一层混凝土结构,用于短期稳固隧洞内壁,所述第一钢筋网片6焊接在外层钢拱架4上,所述第二钢筋网片9焊接在内衬钢拱架8上,所述第一钢筋网片6和外层钢拱架4被包裹在第二混凝土层7内,外层钢拱架4和内衬钢拱架8均为i20工字钢,超前导管2环向设置在隧洞的顶部,采用φ48钢管,环距30cm布置,单根长度6m,如图4所示,超前导管2进入洞壁段3m范围设φ6mm的注浆孔17,注浆孔17之间以排距为15cm的梅花形布置,用于对隧洞顶部和顶部前方的未开挖段的围岩进行注浆加固。所述第一钢筋网片6和第二钢筋网片9均由直径6~10mm的hpb300,间距100~200mm钢筋焊接而成,

28.优选地,所述外层钢拱架4和内衬钢拱架8同位布置。

29.具体地,外层钢拱架4和内衬钢拱架8的布置间距均为0.5~0.8m,同位布置,形成叠合结构加强,与现有技术相比,该叠合支护结构14为内衬钢拱架8与外层钢拱架4+喷砼形成叠合结构,采用内衬钢拱架8+喷砼代替内衬现浇钢筋18砼结构,采用内衬钢拱架8结构加快了施工工期,同时叠合结构及时跟进掌子面,增加了先单层临时支护通过不良地质带再采用钢筋18砼支护现浇过程中支护结构安全裕度。

30.优选地,所述叠合支护结构14还包括设置在隧洞底部两侧的锁脚锚杆5。所述锁脚锚杆5一端伸入围岩内,另一端与外层钢拱架4固定。

31.具体地,采用锁脚锚杆5对外层钢拱架4锁脚,锁脚锚杆5采用φ48钢管,斜向下进入围岩,单根长度4.5m,如图5所示,锁脚锚杆5进入洞壁段3m范围设φ6mm注浆孔17,注浆孔17之间以排距为15cm的梅花形布置,两根锁脚锚杆5端头采用焊接形式与外层钢拱架4拱脚连接,确保拱脚稳定。

32.优选地,所述隧洞底部两侧设置有脚槽3,所述脚槽3内填充有用于支撑叠合衬砌结构的混凝土。

33.所述脚槽3设置于外层钢拱架4和内衬钢拱架8的拱脚,超挖成槽后分层抛石填筑混凝土后形成埋石混凝土结构。

34.所述叠合支护结构14还包括排水管11,所述排水管11一端伸入围岩内,另一端穿透叠合衬砌结构设置在隧洞内,自围岩向隧洞内所述排水管11向下倾斜布置。

35.具体地,在隧道的直墙及顶拱预埋φ150排水管11,如图2所示,直墙段按照间排距2m布设,顶拱按照1.5m间排距布设,排水管11以不小于5%坡度向隧洞洞内找坡,用于排出围岩的渗透水,排水管11采用φ150镀锌钢管,单根长l=1.5m。

36.所述排水管11伸入围岩一端包裹有土工布16。用于过滤,防止排水管11堵塞。

37.本实用新型的施工方法:如图1所示,在进入不良地质段处,即不良地质段起始桩号12;结合留核心土法对直墙及顶拱采用宜以0.5~0.8m短进尺循环掘进,每一循环直墙及顶拱开挖完成后,采用叠合支护结构14进行支护,完成支护后挖除核心土,循环推进,直至穿越不良地质洞段,进入地质条件较好掌子面。

38.具体为:首段短进尺开挖完成后,对隧洞内壁喷射混凝土,形成第一混凝土层1,短期稳固洞壁,并及时对开挖段范围内脚槽3采用埋石混凝土进行加固处理,并架设首榀外层钢拱架4作为实施超前导管2的导向座,外层钢拱架4为i20工字钢。

39.对顶拱范围实施超前导管2,如图3所示,超前导管2的起始端采用钢筋18与外层钢拱架4进行固定,并及时对嵌入洞壁部分进行注浆,对已开挖段形成初步防护结构,并对未开挖段土体进行固结。

40.在已形成初步防护结构条件下,架设外层钢拱架4,间距0.5~0.8m;采用锁脚锚杆5对外层钢拱架4进行锁脚,锁脚锚杆5斜向下进入岩(土)体,如图5所示,导管进入洞壁段3m范围设φ6mm注浆孔17,注浆孔17间排距为15cm梅花形,两根锁脚锚杆5端头采用焊接形式与外层钢拱架4拱脚连接,确保拱脚稳定。

41.外层钢拱架4按照间距架设,直至与掌子面贴合,即架设至掌子面桩号13,挖除中部核心土,在外层钢拱架4外侧敷设第一钢筋网片6,在直墙及顶拱预埋φ150排水管11,如图2所示,直墙段按照间排距2m布设,顶拱按照1.5m间排距布设,排水管11以不小于5%坡度向洞内找坡,排水管11采用φ150镀锌钢管,钢管末端采用土工布16包裹;在洞室开挖轮廓线15与外层钢拱架4之间喷射混凝土形成第二混凝土层7,由第二混凝土层7与外层钢拱架4形成安全棚护结构。

42.在已形成的安全棚护结构下增设内衬钢拱架8,内衬钢拱架8为i20工字钢,间距0.5~0.8m,与外层钢拱架4同位布置,内衬钢拱架8靠近围岩一侧敷设第二钢筋网片9,并在第二混凝土层7与内衬钢拱架8之间喷射混凝土,形成第三混凝土层10,并形成一定厚度的保护层,共同组成由双层钢拱架及喷混凝土组成的叠合支护结构14。

43.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1