隧道二衬台车旋转式堵头模板的制作方法

1.本实用新型涉及模板,尤其是隧道二衬台车旋转式堵头模板,应用于水利水电工程、公路工程、铁路工程隧道二次衬砌施工领域。

背景技术:

2.近年来国家水电、公路及铁路工程发展迅猛,其工程均涉及到不同结构形式的隧道施工,隧道衬砌结构形式多为复合式衬砌,采用钢模台车进行二次衬砌已在全国普遍推广使用,为防止隧道二次衬砌施工缝面渗水,通常在二衬施工缝处环向设置背贴式和中埋式止水带进行缝面止水。施工中为确保每循环衬砌台车进行混凝土浇筑,需要在衬砌台车的一侧设置堵头模板,堵头模板施工受空间的限制,传统做法为在二衬台车端头增设环向支撑钢架,在钢架内侧插入临时长短不一的窄木条拼装作为堵头模板,在实际施工中,因隧道初支面凹凸不平的原因,窄木条拼装的堵头模板内缘不能与初支面紧密贴合,造成堵头模板与整个环向初支面间存在大小不等的空隙,在二衬混凝土浇筑过程中整个环向堵头位置漏浆严重;同时传统工艺对中埋止水带的定位不准确、不牢固,混凝土浇筑过程中止水带极易变形错位偏移,严重影响止水效果。采用传统工艺已无法满足工程质量要求,且传统工艺使用散木拼装成的堵头模板结构工序复杂,每循环二次衬砌施工均要全面进行重复拆除拼装,严重影响了施工进度。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种隧道二衬台车旋转堵头模板,有效的解决了采用传统工艺导致的混凝土表面不平整,止水带定位不准确、不牢固,混凝土浇筑过程中止水带错位、变形,缝面防水效果差,堵头漏浆等缺陷问题。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.隧道二衬台车旋转式堵头模板,包括旋转模板、堵头模板;

6.所述旋转模板一端铰接在支撑杆上,支撑杆固定在衬砌台车加劲板上,旋转模板另一端与斜撑杆铰接,斜撑杆通过第一螺栓锁紧在支撑杆上并将旋转模板顶紧;

7.所述堵头模板上端与初期支护面通过背贴止水带密封顶紧、下端通过中埋止水带与旋转模板密封顶紧,堵头模板侧部设有加固件,加固件插入到旋转模板中并通过第二螺栓顶紧。

8.所述旋转模板包括面板,面板背面左右焊接有腹板,腹板下端与支撑杆上的第一角板铰接。

9.所述斜撑杆设置在面板背面中间位置,斜撑杆、支撑杆及旋转模板形成三角支撑体系。

10.所述面板横截面为l型,面板的水平面朝上布置并对中埋止水带支撑定位。

11.所述面板背面固定有扣板,扣板上竖直开有通孔,加固件可自由穿过通孔。

12.所述堵头模板包括内模板、外模板,其中,内模板相对外模板伸缩移动,外模板内

通过支架焊接有螺母,第三螺栓与螺母螺纹连接并对内模板伸缩限位。

13.所述堵头模板顶端设有弹性垫块,弹性垫块与背贴止水带紧密贴合。

14.所述堵头模板与加固件之间设有井字型围檩。

15.本实用新型一种隧道二衬台车旋转堵头模板,有效的解决了隧道每循环二次衬砌端头堵头模板拼装的复杂工艺、堵头漏浆及止水带错位偏移等严重问题;安装工艺简单,保证了堵头模板与初支面的紧密贴合封堵密实,无漏浆现象发生,止水带准确定位,改善混凝土浇筑质量及接缝处止水效果。旋转式堵头模板制作及安装工艺简单,一次性安装定位后可重复使用,混凝土施工质量有保证,其工艺操作简单、成本低、施工效率高、适用范围广。

附图说明

16.下面结合附图和实施例对本实用新型作进一步说明:

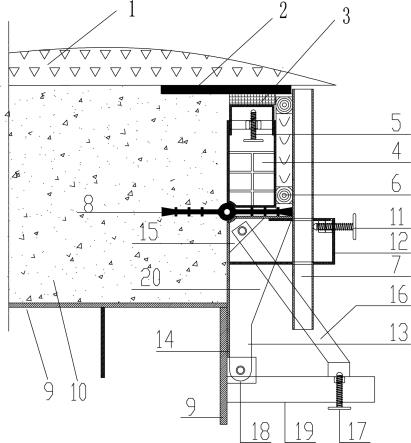

17.图1为本实用新型的截面图。

18.图2为本实用新型中旋转模板的截面图。

19.图3为本实用新型中堵头模板的截面图。

20.图中:初期支护面1,背贴止水带2,弹性垫块3,堵头模板4,第三螺栓5,围檩6,加固件7,中埋止水带8,衬砌台车加劲板9,衬砌混凝土10,第二螺栓11,扣板12,腹板13,面板14,第二角板15,斜撑杆16,第一螺栓17,第一角板18,支撑杆19,旋转模板20,内模板4.1、外模板4.2。

具体实施方式

21.如图1所示,隧道二衬台车旋转式堵头模板,包括旋转模板20、堵头模板4。旋转模板20根据二衬弧形断面结构加工制作,施工中可一次性定位安装完成,无需二次拆装。堵头模板4现场安装固定,循环使用。旋转模板20和堵头模板4二者结合可准确定位中埋止水带8,堵头模板4伸张后可实现堵头模板4与中埋止水带8、背贴止水带2与初期支护面1之间紧密贴合。

22.如图2所示,所述旋转模板20由面板14、腹板13、扣板12、斜撑杆16及支撑杆19组成,整个旋转模板20设计加工成一个整体,单块旋转模板20制作长度为60cm,面板14及腹板13均采用2mm厚钢板加工制作,腹板13为两组,分别焊接在距面板14端口10cm位置。在腹板13底端钻设铰接孔,对应的支撑杆19上焊接有第一角板18,第一角板18中央钻设铰接孔,与腹板13底端铰接孔通过穿孔螺杆连接形成铰接连接方式,旋转模板20在第一角板18铰接处可在90度范围内自由旋转。所述支撑杆19采用材质为10cm

×

10cm、厚度2mm的方钢加工制作,支撑杆19一端与衬砌台车加劲板9焊接,另一端设置有第一螺栓17,第一螺栓17旋钮后与斜撑杆16下端口抵紧形成三角支撑体系用以支撑整个旋转模板20。

23.单块旋转模板20设置一道斜撑杆16,斜撑杆16在旋转模板20中间设置,材质为5cm

×

5cm、厚度2mm的方钢。对应的面板14上焊接有第二角板15,第二角板15中央开孔与斜撑杆16上端口通过穿孔螺杆连接形成铰接连接方式,斜撑杆16在第二角板15铰接处可在60度范围内自由旋转。

24.所述扣板12采用材质厚2mm的钢板加工制作,结构形式为u型槽,槽内宽度10cm,扣板12侧面板上口端设置有第二螺栓11,上下面板对应切割方孔,方孔尺寸为5cm,扣板12在

斜撑杆16附近设置,上下端槽口与旋转模板20焊接固定。

25.所述堵头模板4为高密度聚乙烯材质,在专业厂家订做加工,堵头模板4设计结构形式为“抽屉”样式,单块堵头模板4长度60cm,宽度30cm,由内模板4.1、外模板4.2组合形成,其中外模板上端部设有第三螺栓5,通过旋钮第三螺栓5可实现内模板的外伸和内收。

26.所述堵头模板4顶端设置有弹性垫块3,单块弹性垫块3长度60cm,宽度20cm,厚度10cm,通过旋钮第三螺栓5使其堵头模板4内模板伸张挤压弹性垫块3使其紧抵背贴止水带2,以实现背贴止水带2的固定及背贴止水带2与初期支护面1的紧密贴合。

27.所述堵头模板4外侧设置有围檩6,围檩6采用5cm

×

5cm方木加工制作,纵横向方木连接固定形成井字架围檩,单段围檩6长度1.2m,宽度20cm,围檩6通过扣板12方孔内插入加固件7,旋钮第二螺栓11抵紧加固件7后作为围檩6的支撑体系。

28.实施步骤:

29.步骤1)、结合隧道衬砌混凝土结构对旋转模板加工连接或焊接后形成整体,整体结构主要包括面板、腹板、第二角板、第一角板、斜撑杆和扣板。根据斜撑杆位置确定支撑杆位置,将水平设置的支撑杆一端与衬砌台车加劲板焊接固定,同时将对应第一角板与衬砌台车加劲板焊接固定,通过第一角板和腹板底端铰接处旋转将旋转模板初步定位,旋转斜撑杆使其底端与支撑杆外端第一螺栓对应,旋钮第一螺栓紧固使其紧抵斜撑杆下端口,此时旋转模板定位安装完成。

30.步骤2)、在旋转模板顶面铺设中埋止水带,实施中可采用钢筋环对中埋止水带在旋转模板顶面做临时固定。

31.步骤3)、安装堵头模板,堵头模板顶部放置弹性垫块,旋钮堵头模板预设的第三螺栓,使堵头模板内模板外伸,直至堵头模板顶面弹性垫块与背贴止水带紧紧贴合,此时堵头模板初定定位完成。

32.步骤4)、在堵头模板外侧分段安装围檩,同时在扣板方孔内插入加固方钢,旋钮第二螺栓使加固方钢紧抵围檩,此时堵头模板支撑加固完成,按同样方法依次安装其他节段堵头模板即可进行隧道衬砌混凝土浇筑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1