基于涨开式的煤层造穴装置的制作方法

本技术涉及一种煤层造穴装置,尤其是一种基于涨开式的煤层造穴装置。

背景技术:

1、煤层造穴以高压水作为破煤介质,通过钻孔对孔周煤层进行分段冲孔、破碎煤体、扩大孔径,进而在钻孔上形成若干以钻孔为中心的隔段洞穴,从而释放钻孔周围应力及瓦斯压力,提高煤层透气性、促进瓦斯抽采效率 ,因此煤层造穴装置是一种重要的矿山部件,在现有的煤层造穴装置中,煤层造穴装置目前大概有三种固定翼割刀即大直径钻头刮刀、高压射流旋转割缝器、水压打开式割刀,由于固定翼割刀,成孔较大需要的管径大,使煤层造穴的孔径收到限制,由于需要高压水,相应的钻杆注水器都需要承担高压,增加了高压射流旋转割缝器制造工艺难度,现有水压打开式割刀,还是用一般的板片作为刀翼片,对煤层的作用力只是产生刀刃式切割缝,从而影响了煤层造穴效果,

2、本实用新型通过在煤层上得到割槽的技术特征,对还使用一般的板片作为刀翼片而对煤层的作用力只是产生刀刃式切割缝的技术问题进行了在技术层面上进行有效的探索研究。

技术实现思路

1、本实用新型的客体是一种基于涨开式的煤层造穴装置。

2、为了克服上述技术缺点,本实用新型的目的是提供一种基于涨开式的煤层造穴装置,因此提高了煤层造穴效果。

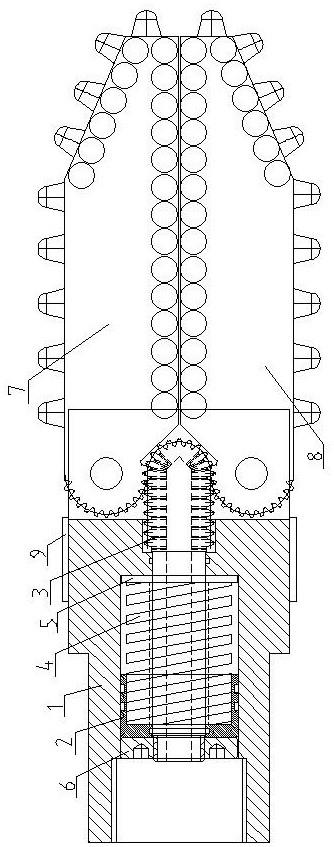

3、为达到上述目的,本实用新型采取的技术方案是:包含有具有刀翼组的煤层造穴装置本体,在刀翼组上设置有作用在煤层的凸缘部。

4、由于设计了煤层造穴装置本体,通过煤层造穴装置本体,实现了在煤层进行造穴作业,通过刀翼组的凸缘部,实现了在煤层上得到割槽,解决了还使用一般的板片作为刀翼片而对煤层的作用力只是产生刀刃式切割缝的技术问题,因此提高了煤层造穴效果。

5、本实用新型设计了,按照在煤层上得到割槽的方式把技术特征集成在煤层造穴装置本体上。

6、本实用新型设计了,煤层造穴装置本体设置为还包含有筒壳、活塞柱、驱动轴和弹簧。

7、本实用新型设计了,刀翼组设置为包含有第一刀翼和第二刀翼。

8、本实用新型设计了,刀翼组的凸缘部设置为包含有柱头部和刀片部。

9、以上五个技术方案的技术效果在于:凸显了在煤层上得到割槽的技术特征,引入了在基于涨开式的煤层造穴装置的技术领域中应用。

10、本实用新型设计了,还包含有第一附件装置并且第一附件装置设置在煤层造穴装置本体上,第一附件装置设置为弹簧垫片。

11、本实用新型设计了,还包含有第二附件装置并且第二附件装置设置在煤层造穴装置本体上,第二附件装置设置为固定螺母。

12、本实用新型设计了,还包含有第三附件装置并且第三附件装置设置在煤层造穴装置本体上,第三附件装置设置为垫板。

13、以上三个技术方案的技术效果在于:实现了其它部件的集成安装,扩展了本实用新型的技术效果。

14、本实用新型设计了,在筒壳上设置有驱动轴,在驱动轴与筒壳之间分别设置有活塞柱和弹簧垫片并且在活塞柱与驱动轴之间设置有固定螺母,在活塞柱与弹簧垫片之间设置有弹簧并且在驱动轴上分别设置有第一刀翼和第二刀翼,在第一刀翼和第二刀翼与筒壳之间设置有垫板。

15、以上技术方案的技术效果在于:通过筒壳、活塞柱、驱动轴、弹簧、弹簧垫片、固定螺母、第一刀翼、第二刀翼和垫板,组成了本实用新型的基础技术方案,解决了本实用新型的技术问题。

16、本实用新型设计了,在筒壳的筒部的其中一个端头设置有活塞孔体并且在筒部的其中另一个端头设置有导向孔体,筒部的其中另一个端端面其中一个侧部设置与第一耳座部联接并且筒部的其中另一个端端面其中另一个侧部设置与第二耳座部联接,第一耳座部设置为通过销轴与第一刀翼联接并且第二耳座部设置为通过销轴与第二刀翼联接,筒部的周边侧面的其中另一个端部设置为与垫板联接并且活塞孔体设置为与活塞柱、驱动轴、弹簧、弹簧垫片和固定螺母容纳式联接,活塞孔体的收缩部内壁设置为与活塞柱接触式联接并且活塞孔体的底端端面部设置为与弹簧垫片接触式联接,导向孔体设置为与驱动轴容纳式联接并且筒部设置为凸字形管状体,活塞孔体设置为凸字圆形孔状体并且导向孔体的收缩部圆形孔状体,导向孔体的扩展部设置为矩形孔状体。

17、本实用新型设计了,活塞柱设置为匚字形筒状体并且在活塞柱的外端端面部设置有中间通孔体,活塞柱的中间通孔体设置为与驱动轴套装式联接并且活塞柱设置为与弹簧容纳式联接,活塞柱的外端端面部设置为与固定螺母接触式联接并且活塞柱设置为与筒壳滑动式联接。

18、本实用新型设计了,驱动轴设置为包含有后轴部和前轴部并且后轴部的内端头设置为与前轴部的内端头联接,在前轴部的其中一个侧面部设置有第一直齿体并且在前轴部的其中另一个侧面部设置有第二直齿体,在前轴部的端头设置有周边齿体ⅰ并且在后轴部和前轴部中设置有通道孔体,在前轴部上设置有喷水孔体并且在后轴部的外端头设置有螺纹体,后轴部分别设置为与筒壳、弹簧垫片、弹簧和活塞柱贯串式联接并且前轴部设置为与筒壳沉入式联接,第一直齿体和周边齿体ⅰ分别设置为与第一刀翼啮合式联接并且第二直齿体和周边齿体ⅰ分别设置为与第二刀翼啮合式联接,螺纹体设置为与固定螺母联接并且后轴部设置为圆形杆状体,前轴部设置为矩形杆状体并且第一直齿体和第二直齿体设置为沿前轴部的中心线分布的齿牙,周边齿体ⅰ设置为沿前轴部的端头弧线分布的齿牙并且通道孔体设置为盲孔,喷水孔体设置为孔状体并且喷水孔体设置为与通道孔体呈相互连通的方式分布。

19、本实用新型设计了,弹簧设置为柱式弹簧并且弹簧设置为与驱动轴套装式联接,弹簧的其中一个端头设置为与活塞柱接触式联接并且弹簧的其中另一个端头设置为与弹簧垫片接触式联接。

20、以上四个技术方案的技术效果在于:实现了对第一刀翼和第二刀翼的驱动结构的优化设置,提高了驱动结构的可靠性能。

21、本实用新型设计了,第一刀翼和第二刀翼分别设置为包含有板部、周边齿体ⅱ、柱头部和刀片部并且在板部的内端头设置有周边齿体ⅱ,板部的端面边缘部设置为与刀片部联接并且板部的外端面部设置为与柱头部联接,在板部的内端面部上设置有曲折面体并且板部的内端头设置为通过销轴与筒壳联接,周边齿体ⅱ设置为与驱动轴啮合式联接并且板部设置为六边形条状体,周边齿体ⅱ设置为沿板部的内端头弧线分布的齿牙并且柱头部设置为金刚石锥形台状体,刀片部设置为金刚石圆板状体并且柱头部设置为沿板部的外端面部间隔排列分布,刀片部设置为沿板部的端面边缘部间隔排列分布。

22、以上技术方案的技术效果在于:实现了在煤层上进行齿柱和刀片进行切割设置,增加了煤层进行坍塌面积。

23、本实用新型设计了,曲折面体设置为w字形面状体并且曲折面体的斜面部与竖直平面之间的夹角α设置为13-18°,曲折面体的凸尖体设置为与刀片部联接。

24、以上技术方案的技术效果在于:提高了对煤块的排出效果,减小了对板部的运动阻力。

25、本实用新型设计了,弹簧垫片设置为具有中间通孔体的盘状体并且弹簧垫片的中间通孔体设置为与驱动轴套装式联接,弹簧垫片的其中一个端面部设置为与筒壳接触式联接并且弹簧垫片的其中另一个端面部设置为与弹簧接触式联接。

26、以上技术方案的技术效果在于:增加了对弹簧的支撑稳定性能。

27、本实用新型设计了,固定螺母设置为外端端面部具有六角孔的盘状螺母并且固定螺母设置为与驱动轴螺纹式联接,固定螺母的内端端面部设置为与活塞柱接触式联接。

28、以上技术方案的技术效果在于:实现了对活塞柱与驱动轴之间的可拆卸式安装。

29、本实用新型设计了,垫板设置为凹形块状体并且垫板的内弧面部设置为与筒壳联接,垫板的外端面部分别设置为与第一刀翼和第二刀翼接触式联接。

30、以上技术方案的技术效果在于:实现了对第一刀翼和第二刀翼的切割角度进行调节设置。

31、本实用新型设计了,筒壳、活塞柱、驱动轴和弹簧与第一刀翼和第二刀翼设置为按照对煤层产生复合割裂作用力的方式分布并且筒壳、活塞柱、驱动轴、弹簧、第一刀翼和第二刀翼与弹簧垫片和固定螺母设置为按照可拆卸连接的方式分布,筒壳、活塞柱、驱动轴、弹簧、第一刀翼和第二刀翼与垫板设置为按照调节支撑厚度的方式分布,筒壳的中心线、活塞柱的中心线、驱动轴的中心线、弹簧的中心线、弹簧垫片的中心线和固定螺母的中心线设置在同一条直线上并且其中一个垫板设置在第一刀翼与筒壳之间,其中另一个垫板设置在第二刀翼与筒壳之间,位于第一刀翼上的板部设置为与第一耳座部联接并且位于第一刀翼上的周边齿体ⅱ设置为与第一直齿体和周边齿体ⅰ联接,位于第二刀翼上的板部设置为与第二耳座部联接并且位于第二刀翼上的周边齿体ⅱ设置为与第二直齿体和周边齿体ⅰ联接,后轴部分别设置为与活塞孔体和导向孔体的收缩部联接,前轴部设置为与导向孔体的扩展部联接。

- 还没有人留言评论。精彩留言会获得点赞!