一种全圆隧洞衬砌施工装置的制作方法

本技术涉及引水隧洞衬砌施工领域,尤其涉及一种全圆隧洞衬砌施工装置。

背景技术:

1、水利水电工程的引水隧洞一般为全圆断面,当前针对水平直段全圆断面隧洞施工的液压衬砌台车已经较为成熟且广泛应用,现有液压衬砌台车主要分为边顶拱式、全圆针梁式、底模针梁式、全圆穿行式等。在水工隧洞和桥梁施工中还普遍用到提升滑模、顶升滑模和翻模等。

2、在水工隧洞的机械化衬砌施工中,现有技术方案主要分为以下几类:

3、a.采用全圆针梁式衬砌台车施工,该方式解决了台车自行前移的问题,具有全断面衬砌一次成形、操作简单、移动速度快、准备工作量少、所浇混凝土表面光洁平滑、结构尺寸和工程质量容易控制及施工安全可靠等优点,确保了水电站等引水隧洞混凝土衬砌施工的质量,该种方式一般适用于水平直段隧洞。

4、b.采用底模针梁式衬砌台车结合边顶拱式衬砌台车施工,该方式一般先用底模针梁式台车将隧洞底部浇筑成型,然后利用边顶拱式衬砌台车将隧洞剩余部分浇筑完成,实现全圆断面的衬砌施工,该种方式一般也适用于水平直段隧洞。

5、c.涉及到平面弯段或者竖直弯段的隧洞衬砌施工时,现在一般是先利用衬砌台车将水平直段施工完成后,再通过人工搭架安装小钢模或者木模的方式来完成弯段的衬砌施工。

6、申请号为201020204853.4,名称为“隧洞平洞弯段与直段全圆液压钢模台车”的中国专利,公开了一种适用于隧洞平洞直段和弯段的衬砌台车,该台车通过将框型中梁及主模板分为三段,并将每段之间的连接设置为铰接,从而形成折线适应隧洞弯段,完成台车在弯段的施工,该专利中的台车行走主要通过电机驱动轨道轮的方式实现,仅能适用于水平弯段,无法很好的适用于斜井段、竖井直段、竖井下弯段或竖井上弯段,同时并不能很好的实现全段隧洞衬砌施工的连续性。

技术实现思路

1、本实用新型的目的在于解决现有技术中,衬砌台车无法很好的适用于斜井段、竖井段、下弯段、上弯段,不能实现全段隧洞衬砌连续施工的问题,提供一种全圆隧洞衬砌施工装置。

2、为了实现上述实用新型目的,本实用新型提供了以下技术方案:

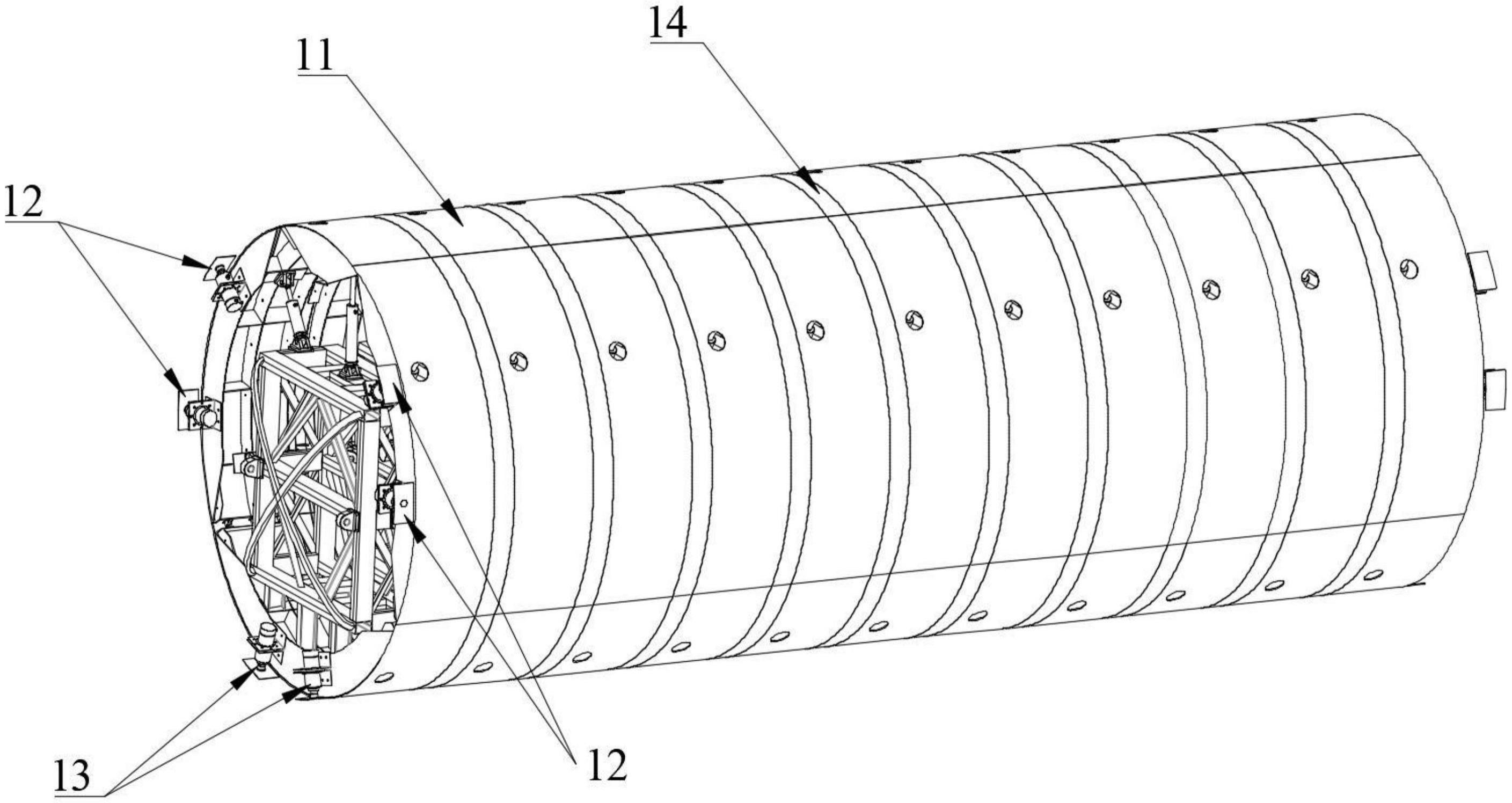

3、一种全圆隧洞衬砌施工装置,包括可移动承托部、位置调整部件和由多个单元模块组成的衬砌台车,相邻两个所述单元模块之间转动连接,所述可移动承托部能够在隧洞内移动,所述衬砌台车在所述可移动承托部上滑行,所述位置调整部件用于调整所述衬砌台车在隧洞中的位置,所述衬砌台车的前进端设置有自提升设备,所述自提升设备通过牵引绳带动所述衬砌台车在所述可移动承托部上滑动。

4、使用本实用新型提供的一种全圆隧洞衬砌施工装置,将衬砌台车分解为多个单元模块,且单元模块之间可以相对转动,可根据实际需要选择不同数量的单元模块组合,能够使组合而成的衬砌台车适应直段或弯段隧洞施工;衬砌台车能够在可移动承托部上滑行,不必设置轨道轮,节约了台车在隧洞中的空间占用,降低了台车的生产制造难度,且能够降低可移动承托部顶面压强,降低可移动承托部的设计和制造难度,降低施工成本;通过在衬砌台车的前进端设置自提升设备,在竖井段或斜井段,自提升设备能够在竖直或倾斜方向提升衬砌台车,实现斜井段或竖井段施工作业。在使用时,设置在台车前进端的自提升设备通过牵引绳,牵引台车在可移动承托部上移动,本装置仅用一套设备就能实现平段、下弯段、上弯段、斜井段或竖井段等全段隧洞连续衬砌施工,解决了同一条引水隧洞衬砌施工中往往需要多套台车设备结合使用的问题,提升工了工作效率,缩短了工期,降低了施工成本。

5、优选地,所述位置调整部件包括上部伸缩支撑和下部伸缩支撑,所述上部伸缩支撑位于所述单元模块的上部,所述下部伸缩支撑位于所述单元模块的下部,所述衬砌台车首、尾的所述单元模块设置有所述位置调整部件。

6、在衬砌台车首尾的单元模块的上部和下部分别设置上部伸缩支撑和下部伸缩支撑,能够调整台车在隧洞中的位置,确保台车在整个浇筑过程始终定位于隧洞中部,保证施工质量。

7、优选地,全圆隧洞衬砌施工装置还包括保护板,所述保护板放置于所述衬砌台车底部,所述保护板为上层钢铁-下层橡胶的复合板,所述保护板用于防止所述衬砌台车破坏浇筑完成的混凝土面。

8、采用这种结构设置,在衬砌台车浇筑完成并脱模后,在台车底部与混凝土面之间垫置保护板,能够防止衬砌台车移动时破坏混凝土面;将保护板设置为上层钢铁-下层橡胶的复合板,钢铁层直接与台车底部外表面接触,方便台车移动,复合板的橡胶层一侧与混凝土面接触,增大摩擦系数,保证台车移动时,复合板不会移动。

9、优选地,所述可移动承托部为设置于隧洞底部的至少两条轨道,所述轨道包括用于隧洞直段的直段轨道和用于隧洞弯段的弯段轨道。

10、将可移动承托部优选为两条平行设置的轨道,减小了可移动承托部的体量,减少了施工成本。

11、优选地,所述自提升设备为钢绞线液压提升机。

12、优选使用钢绞线液压提升机,其运转性能平稳,提升力较大,在使用时,由钢绞线液压提升机带动衬砌台车沿牵引绳行走,实现台车在竖井段或斜井段移动。

13、优选地,所述单元模块之间为铰接

14、优选地,所述单元模块包括中梁、伸缩杆、模板,所述中梁上设有伸缩杆连接支座,所述模板包括通过所述伸缩杆与所述伸缩杆连接支座连接的上侧主模板、左侧主模板、右侧主模板,以及与所述中梁固定连接的下侧固定模板,所述伸缩杆用于带动所述模板做伸缩运动。

15、采用这种结构设置,将上侧主模板、左侧主模板、右侧主模板通过伸缩杆与中梁连接,将下侧固定模板与中梁固定连接,在浇筑完成后,收缩与伸缩杆连接的上侧主模板、左侧主模板、右侧主模板,完成上侧及左右两侧的模板脱模,通过下部伸缩支撑将衬砌台车升高,带动与中梁固定连接的下侧固定模板升高,完成下侧固定模板的脱模,能够方便的完成脱模作业。

16、优选地,所述位置调整部件包括固定连接于所述中梁上、下、左、右四个方向的支撑杆,所述支撑杆能够伸长或缩短,所述支撑杆能够穿过所述模板并支撑于隧洞岩壁上。

17、将位置调整部件设置为与中梁固定连接的支撑杆,且支撑杆能够伸长或缩短,使位置调整部件与单元模块形成一个整体,节省了组装完成的衬砌台车占用的空间,提升了衬砌台车的整体性。

18、优选地,所述单元模块之间通过设置于所述中梁上的中梁连接支座连接,两个所述单元模块之间设置有拼缝模板,所述拼缝模板包括用于隧洞直段的直段拼缝模板和用于隧洞弯段的弯段拼缝模板。

19、采用这种结构设置,通过中梁连接支座将相邻的单元模块连接,实现衬砌台车的模块化;拼缝模板能够将两个单元模块之间的缝隙密封,防止浇筑过程中混凝土进入台车内部;拼缝模板设置为直段拼缝模板和弯段拼缝模板,可以适应台车在隧洞直段和弯段的施工需求。

20、与现有技术相比,本实用新型的有益效果是:

21、1.使用本实用新型提供的一种全圆隧洞衬砌施工装置,将衬砌台车分解为多个单元模块,且单元模块之间可以相对转动,可根据实际需要选择不同数量的单元模块组合,能够使组合而成的衬砌台车适应直段或弯段隧洞施工;通过设置位置调整部件,能够调整台车在隧洞中的位置,确保台车在整个浇筑过程始终定位于隧洞中部,保证施工质量;衬砌台车能够在可移动承托部上滑行,不必设置轨道轮,节约了台车在隧洞中的空间占用,降低了台车的生产制造难度,且通过滑行的移动方式降低了可移动承托部顶面受到的压强,降低可移动承托部的设计和制造难度,降低施工成本;通过在衬砌台车的前进端设置自提升设备,在竖井段或斜井段,自提升设备能够在竖直或倾斜方向提升衬砌台车,实现斜井段或竖井段施工作业。在使用时,设置在台车前进端的自提升设备通过牵引绳,牵引台车在可移动承托部上移动,本装置仅用一套设备就能实现平段、下弯段、上弯段、斜井段或竖井段等全段隧洞连续衬砌施工,解决了同一条引水隧洞衬砌施工中往往需要多套台车设备结合使用的问题,提升工了工作效率,缩短了工期,降低了施工成本。

22、2.在衬砌台车浇筑完成并脱模后,在台车底部与混凝土面之间垫置保护板,能够防止衬砌台车移动时破坏混凝土面;将保护板设置为上层钢铁-下层橡胶的复合板,钢铁层直接与台车底部外表面接触,方便台车移动,复合板的橡胶层一侧与混凝土面接触,增大摩擦系数,保证台车移动时,复合板不会移动。

23、3.优选使用钢绞线液压提升机,其运转性能平稳,提升力较大,在使用时,由钢绞线液压提升机带动衬砌台车沿牵引绳行走,实现台车在竖井段或斜井段移动。

- 还没有人留言评论。精彩留言会获得点赞!