用于旋转钻头的夹头的制作方法

用于旋转钻头的夹头

1.本公开涉及一种用于旋转定向钻井系统的钻头的夹头。夹头可以用来控制井筒在地下地层中的方向。虽然本公开主要侧重于用于提取烃类的钻井系统,井筒可以用于提取烃类、水或地热能,或者用于安装设施。本公开还涉及一种包括夹头和钻头的成套用具、以及一种用于在地层中定向钻探井筒的方法。

2.旋转式钻井系统或旋转钻井系统通常包括布置在钻杆的端部处的旋转钻头。钻头设置有用于切削井筒的机械切削器。旋转钻头的示例包括多晶金刚石复合片(pdc)钻头和牙轮钻头。钻杆由多个管状区域或管道形成,管状区域或管道随着井筒的深度增加而添加至钻杆。在钻井期间,使用位于地面处的驱动系统旋转整个钻杆而使钻头旋转。当旋转时,钻头会随着其切穿地层而产生钻屑。钻井流体或钻井泥浆从钻杆的内部向下被泵送至钻头,并通过在钻头上形成的喷嘴流入井筒中。钻井流体有助于润滑钻井过程,而且钻井流体中所包含的矿物质有助于密封井筒。钻井流体的另一个功能是将钻屑带出井筒。

3.用于在地下地层中旋转定向钻井的系统和方法是已知的。如本文所使用的,术语“定向钻井”是指钻探井筒的过程中至少一部分井不是竖直的。钻杆的方向可以从直线竖直路径转向或偏转以按所需的方向钻探井筒。在石油和天然气工业中,使用定向钻井,相比于使用常规的竖直钻井可以用于获取更多的存在于矿物地层中的天然资源。例如,钻头可以转向成水平方向而顺着地层中的水平缝,以沿着水平缝的长度释放天然资源。

4.为了确定钻头的位置和取向,可以使用如随钻测量(mwd)工具等工具。此类工具会提供钻探特定轨迹所需的数据。mwd工具可以使用加速度计来测量倾角并使用磁力计来确定方位角,以提供钻井进度的三维概览。来自测量工具的数据经由遥测系统被发送给地面处的操作员。可以经由与地面的连接来为这些工具提供电力,或者更常见地,通过如电池等远程电源或布置在钻井流体流中的涡轮发电机来为这些工具提供电力。

5.可以通过多种方法来实现定向钻井。最常见的方法是使用“弯接头”以及容积式马达或泥浆马达。弯接头是一段短管,其两端具有螺纹连接部以连接至钻杆。下连接部的轴线与上连接部的轴线在角度上略微偏移(小于3度)。弯接头在靠近钻杆的下游端被引入钻杆中,与钻头相距距离小,从而使其下方的钻杆角度倾斜并且还使钻头的轴线倾斜。因此,由于角度偏移,无法通过旋转钻杆而旋转钻头。替代地,在弯接头与钻头之间布置容积式马达。在一些情况下,弯接头与容积式马达成一体。容积式马达具有连接至钻头的驱动轴,并通过使钻井流体通过容积式马达来产生转矩。通过将钻井流体沿着钻杆向下泵送并使之通过容积式马达,钻头可以旋转,从而可以钻探出偏转的井筒区域。然而,一旦井筒的方向已经改变,为了继续沿直线钻井,必须将弯接头从钻杆移除,这需要将整个钻杆从井筒中拉出。这样既耗时又昂贵。

6.定向钻井的另一种方法是使用可转向的钻井系统。在一种类型的可转向的钻井系统中,弯接头被放置得非常靠近钻头,使得与常规的弯接头组件相比,倾斜角更接近钻头,因此钻头的偏移小得多。因此,也可以通过从地面旋转整个钻杆而旋转钻头。因此,可以通过将钻井流体泵送至钻头并使用容积式马达驱动钻头来使可转向的钻井系统沿弯接头的方向转向。为了沿直线钻井,可以通过使钻杆旋转并同时将钻井流体泵送至钻头来使钻头

旋转。虽然这将会致使钻头因其偏移倾斜相对较小而四处扫动,但是通过旋转整个组件,倾斜角对钻头的任何影响将在所有方向上被消除或平均,使得整体钻井方向是沿直线的。然而,使钻头以此方式扫动可能导致钻头磨损增加。

7.由于可转向的钻井系统允许在使钻杆旋转的同时改变方向,因此可以实现更高的穿透率和更平滑的井筒。其他类型的可转向的钻井系统可以使用不同方法沿期望的方向引导钻头,例如通过使用可致动的推力垫来沿侧向方向推动钻头。然而,这样的系统也可能导致钻头和其他钻井部件的磨损增加。此外,对如容积式马达等附加部件的需要增加了这样的系统的复杂度和成本,而且增加了部件故障的可能性。

8.一些其他类型的可转向的钻井系统可以使用钻头液压装置通过控制钻井流体离开钻头的流量和方向来获得转向力,而非从远程转向单元向地层传递机械力。迄今为止,已知的、会这样做的系统和方法在钻头上使用专门适配的喷嘴来获得定向钻井效果。然而,这需要对常规的钻头进行大量改动,而且通常需要使用旋转密封件或阀,这增加了系统的复杂度并且使得系统更容易受到在钻井操作期间所经受的极端操作条件的影响。特别地,已知的系统还非常容易受到在钻井期间所经受的剧烈振动和轴向载荷的影响,并且准确控制流体流动方向被证明是具有挑战性的。此类系统通常需要向钻杆添加额外的管道区域来容纳流量控制部件,这会增加钻杆的长度。这使得系统更容易受到在钻杆的方向改变时产生的弯曲载荷的影响。

9.本公开考虑到了已知的旋转定向钻井系统的前述问题。

10.根据本公开的示例,提供了一种用于旋转定向钻井系统的钻头的夹头。该夹头包括夹头壳体,该夹头壳体具有入口端和出口端,该入口端用于接收来自钻杆的钻井流体,钻井流体可以在该出口端处离开夹头壳体。该夹头进一步包括分流器,该分流器被配置成在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向。

11.本公开的示例包括一种用于旋转定向钻井系统的钻头的夹头,该夹头包括:夹头壳体,该夹头壳体具有入口端和出口端,该入口端用于接收来自钻杆的钻井流体,钻井流体可以在该出口端处离开夹头壳体;以及分流器;其中,该分流器可相对于夹头壳体移动以在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向;其中,夹头适于被接纳在钻头的内部空间内。

12.本公开的示例包括一种用于旋转定向钻井系统的钻头的夹头,该夹头包括:夹头壳体,该夹头壳体具有入口端和出口端,该入口端用于接收来自钻杆的钻井流体,钻井流体可以在该出口端处离开夹头壳体;分流器,该分流器被配置成在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向;以及轴承组件,该轴承组件用于支撑分流器;其中,轴承组件包括位于夹头壳体的出口端处的至少一个轴承。

13.本公开的示例包括一种用于旋转定向钻井系统的钻头的夹头,该夹头包括:夹头壳体,该夹头壳体具有入口端和出口端,该入口端用于接收来自钻杆的钻井流体,钻井流体可以在该出口端处离开夹头壳体;分流器,该分流器被配置成在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向;以及轴承组件,该轴承组件用于支撑分流器;其中,轴承组件包括位于夹头壳体内的至少一个轴承。

14.夹头壳体的入口端可以包括用于接收来自钻杆的钻井流体的入口。入口可以是夹头壳体上的开口。入口可以是夹头壳体的唯一入口。入口可以被配置成接收至少50体积%

的、流入钻头中的钻井流体。入口可以被配置成接收至少80体积%的、进入钻头中的钻井流体。入口可以被配置成接收所有进入钻头中的钻井流体。

15.夹头壳体的出口端可以包括出口,通过夹头的钻井流体可以在该出口处离开夹头壳体。出口可以是夹头壳体上的开口。出口可以是夹头壳体的唯一出口。夹头可以被布置成,当夹头被接纳在旋转钻井系统的钻头中时,按体积计算,离开夹头的钻井流体中至少有50体积%将通过夹头壳体的出口离开。夹头可以被布置成,当夹头被接纳在旋转钻井系统的钻头中时,按体积计算,离开夹头的钻井流体中至少有80体积%将通过夹头壳体的出口离开。夹头可以被布置成,当夹头被接纳在旋转钻井系统的钻头中时,所有离开夹头的钻井流体都将通过夹头壳体的出口离开。

16.在定向钻井操作期间,夹头使用流体流动来改变钻头的方向。具体地,夹头使用通过钻头的喷嘴的差动流体流来改变方向。通过使钻井流体的至少一部分沿选定方向朝向井筒的特定部段分流,钻井流体将以较快的速度离开在井筒的该部段中的一个或多个钻头喷嘴,从而在与分流对准的回流环道中,在那些喷嘴处产生压降并在钻头上和钻头的侧面周围形成压差,这有助于使钻头沿期望的方向转向。

17.夹头可以适于被接纳在钻头的内部空间内。有利地,这允许无需生产专门设计的钻头或改动钻头的喷嘴即可将现有的可转向的旋转钻头转换用于定向钻井系统中。只需相对小的改动即可将钻头转换,改动包括在钻头内产生内部空间或调整现有内部空间的大小以接纳夹头。这可以在机加工车间快速且容易地执行。这可以节省生产可转向的钻头所用的时间和成本。

18.夹头适于被接纳在钻头的内部空间内的另一优点是,夹头受到保护而免受钻井操作的影响,并且不会像其他常规的部件那样可能会由于在钻井期间与井筒物理接触而出现相同的磨损。本公开的夹头比已知的设备更小且更轻,而且因定位在钻头内而得到更好的支撑。此外,将夹头定位在钻头内意味着,与夹头在钻头之外和钻杆的一部分之外的情况相比,夹头更少地四处移动,这使得对夹头的内部部件施加的应力减小。

19.分流器可以可相对于夹头壳体移动以在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向。这允许分流器与钻杆和钻头的旋转分离,使得分流器可以保持对地静止,以控制将钻井流体引导至井筒的特定部段中。还允许准确控制分流器的旋转位置。如本文所使用的,术语“对地静止”是指相对于周围的地下地层或井筒静止或不移动。例如,可以在钻头围绕分流器旋转的同时使分流器保持对地静止,使得分流器相对于井筒维持处于相同的空间位置。

20.分流器可以位于夹头壳体的出口端或井下端处、或者位于该出口端或井下端附近。如本文所使用的,术语“井下”是指朝向或面向井筒底部的方向。此外,术语“井上”是指朝向或面向井筒顶部的方向。

21.夹头可以进一步包括用于支撑分流器的轴承组件。轴承组件可以包括位于夹头壳体的出口端处的至少一个轴承。有利地,通过使用位于夹头壳体的出口端处的至少一个轴承来支撑分流器,分流器在其接收力或压力的点处或附近得到支撑。轴承降低了分流器被损坏的可能性,而且有助于分流器继续自由转动。

22.轴承组件可以包括位于夹头壳体内的至少一个轴承。位于夹头壳体内的至少一个轴承可以定位在夹头壳体的入口与分流器之间。也就是说,至少一个轴承可以定位在分流

器的上游。这样,至少一个轴承可以定位在夹头壳体的出口端的上游。将用于分流器的至少一个轴承定位在夹头壳体内并定位在分流器的上游有助于保持用于定向钻井系统的设备的紧凑性,而且会将轴承支撑件布置在分流器附近,使得分流器在其接收力或压力的点处或附近得到很好的支撑。这使得布置更加坚固,因此分流器或分流器所安装的部件的弯曲更少。这种布置还有助于保护至少一个轴承。

23.轴承组件可以包括第一推力轴承,该第一推力轴承位于夹头壳体的出口端处。这有助于使分流器抵抗该分流器由于其上方的柱状钻井流体而受到的轴向载荷,该柱状钻井流体沿钻杆向下流动并在分流之前冲击分流器。

24.第一推力轴承可以是锥形轴承。锥形推力轴承可以有利地帮助分流器抵抗其在钻井期间受到的侧向载荷和轴向载荷两者。第一推力轴承可以被配置成围绕夹头的纵向轴线旋转。夹头的纵向轴线可以居中地位于夹头中。

25.第一推力轴承可以包括销轴承。销轴承可以包括联接至分流器的公销部件。公销部件可以被配置成与阴销部件协作,该阴销部件用于接纳并支撑公销部件。阴销部件可以联接至钻头。例如,阴销部件可以被形成为钻头的柄部孔的基部中的凹部。公销部件可以具有大致锥形的形状。阴销部件可以是大致锥形形状的凹部。阴销部件的大致锥形形状的凹部可以与公销部件的大致锥形的形状相对应。

26.轴承组件可以包括第二推力轴承,该第二推力轴承位于夹头壳体内。第二推力轴承进一步协助分流器抵抗其受到的轴向载荷。

27.可选地,第二推力轴承可以包括偏置构件,该偏置构件用于使分流器的位置沿轴向方向偏置。偏置构件可以包括弹性元件。偏置构件可以包括弹簧或弹性体元件。偏置构件有助于使分流器保持处于固定的轴向位置。这可以有助于在井筒中使用夹头期间防止分流器沿轴向方向发生任何显著量的移动(如颤动或振动)。这可以有助于在井筒中使用夹头期间降低分流器和任何相关部件(如一个或多个相关联的轴向轴承表面)损坏的可能性。例如,偏置构件可以有助于将分流器和位于分流器的出口端处的任何相关联的第一推力轴承保持抵靠钻头的对应的轴承表面。

28.轴承组件可以包括径向轴承,该径向轴承位于夹头壳体内。径向轴承可以有助于使分流器抵抗弯曲载荷和/或惯性载荷,这进而有助于减小旋转阻力。径向轴承可以包括一个间隔构件以及两个接触构件,这两个接触构件布置在间隔构件的两端处。接触构件可以接触夹头的主轴。接触构件可以包括碳化钨和多晶金刚石中的一种或两种。优选地,接触构件的表面包括碳化钨和多晶金刚石中的一种或两种。优选地,每个接触构件包括由第一材料形成的本体以及由第二材料形成的表面涂层,其中,第二材料包括碳化钨和多晶金刚石中的一种或多种或由其构成。

29.夹头壳体可以被配置成与钻头一起旋转。分流器可以可旋转地安装在夹头壳体内。这种布置允许分流器与钻头和钻杆的旋转分离,使得分流器可以保持对地静止,以将钻井流体引导至井筒的特定部段中。因此,夹头壳体可以包括一个或多个用于将夹头壳体固定在钻头内的固定位置的部件。

30.分流器可以安装在主轴上。主轴可以固定地附接至分流器并且被配置成与分流器一起旋转。主轴可以可旋转地安装在径向轴承内。这种布置有助于使主轴抵抗弯曲载荷和径向载荷。主轴所具有的长度可以使得主轴不延伸到夹头之外。

31.夹头可以进一步包括支撑吊架。支撑吊架可以支撑径向轴承。支撑吊架允许径向轴承居中地且靠近主轴安装。

32.可选地,支撑吊架可以被布置成靠近或邻近分流器。这种布置减小了主轴在支撑吊架与分流器之间的长度,这使布置的牢固度提高,而且有助于减少主轴的弯曲和偏转。这减小了旋转阻力,而且有助于使分流器自由转动。

33.支撑吊架可以包括多个孔口以允许钻井流体通过支撑吊架。这允许支撑吊架跨越夹头壳体的内部腔室以集中支撑分流器的主轴,同时仍然允许钻井流体通过。

34.支撑吊架可以布置在分流器的上游。支撑吊架相对于夹头壳体可以是固定的。支撑吊架可以固定至夹头壳体的内部。

35.夹头可以进一步包括连接器,用以将分流器连接至旋转控制单元,该旋转控制单元用于控制分流器的旋转位置。连接器可以布置在主轴的一端处。连接器可以布置在主轴的上游端或井上端处。连接器可以布置在夹头壳体内。这种布置可以有助于保护连接器。

36.分流器可以被配置成使钻井流体相对于夹头的纵向轴线分流。分流器可以包括偏心分流孔口,该偏心分流孔口用于分流钻井流体。在这种布置中,分流孔口与夹头的纵向轴线偏移,使得流体背离纵向轴线分流,这有助于使钻井流体经由钻头中的喷嘴分流至井筒的部段。

37.分流器可以包括板或板构件,该板或板构件被布置成闭塞或封闭夹头壳体的井下或下游开放端或出口端。板或板构件可以是盘状板。分流孔口可以包括板或板构件中的弧形开口。

38.分流孔口可以被配置成与钻头的喷嘴的至少一个入口连通。夹头可以被配置成基本上将所有的钻井流体都引导至钻头的单个喷嘴的入口。在这种布置中,基本上所有的钻井流体都将从井筒的相对较窄的部段内的单个喷嘴离开钻头。

39.分流孔口可以被配置成与钻头的对应的多个喷嘴的多个入口连通。例如,分流孔口的尺寸可以大于钻头中的喷嘴的入口之间的空间,使得分流孔口跨越多于一个入口。夹头可以被配置成将基本上所有的钻井流体都引导至钻头的多个喷嘴的入口。在这种布置中,与流体从单个喷嘴离开的布置相比,基本上所有的钻井流体都将从井筒的较宽部段内的多于一个喷嘴离开钻头。

40.夹头可以适于被接纳在钻头的柄部孔内。夹头可以适于被完全接纳在钻头的柄部孔内。这种布置意味着夹头和分流部件被包含在钻头内。无需附加的钻杆区域来容纳这些部件,因此,这种布置提供了紧凑且稳健的定向钻井系统。

41.夹头壳体可以包括单个部分。夹头壳体可以包括多个部分。夹头壳体可以包括管状衬套。夹头壳体可以包括单个衬套。夹头壳体可以包括多个衬套。

42.根据本公开的另一示例,提供了一种成套用具,该成套用具包括上文所描述的任何夹头、以及旋转定向钻井系统的钻头。钻头可以是pdc钻头或牙轮钻头。

43.根据本公开的另一示例,提供了一种用于在地层中定向钻探井筒的方法。该方法包括:在钻头的内部空间内接纳夹头。夹头包括夹头壳体,该夹头壳体具有入口端和出口端,该入口端用于接收来自钻杆的钻井流体,钻井流体在该出口端处离开夹头壳体。该夹头进一步包括分流器,用以在钻井流体离开夹头壳体时选择性地控制钻井流体的流动方向。该方法进一步包括:使用分流器来选择性地将钻井流体的至少一部分引导至钻头的一个或

多个喷嘴。

44.该方法可以进一步包括:连接分流器至旋转控制单元;相对于所述钻杆的旋转,沿与所述钻井钻杆的旋转方向相反的旋转方向旋转所述分流器;以及控制分流器的旋转位置以选择性地将钻井流体的至少一部分引导至钻头的一个或多个喷嘴。

45.夹头可以在钻井现场或钻机处被接纳在钻头中。

46.下文参考附图仅通过举例方式更详细地描述本公开的实施例,在附图中:

47.图1是旋转钻头的纵向截面,该旋转钻头被配置成接纳本公开的夹头。

48.图2是图1的钻头的平面视图。

49.图3是图1的钻头的上部的纵向截面,其示出了接纳在钻头中的根据本公开的实施例的夹头。

50.图4a是图3的夹头的分流器和主轴的纵向截面。

51.图4b是图3的夹头的分流器和主轴的后视图或井下视图。

52.图5是图3的夹头的支撑吊架的透视图。

53.图6是图1的钻头的上部的纵向截面,其示出了接纳在钻头中的根据本公开的另一实施例的夹头。

54.图7a是图6的夹头的分流器和主轴的纵向截面。

55.图7b是图6的夹头的分流器和主轴的后视图或井下视图。

56.图8a至图8d是图3和图6的钻头和夹头组件的平面视图,其示出了分流器中的分流孔口相对于钻头的喷嘴的一个或多个钻头窗口的不同位置。

57.图9a是图3和图6的钻头和夹头组件连接至钻杆的一部分并布置在地下地层的井筒中的示意性图示。此图还示出了由于使用本公开的夹头而作用在钻头上的力。

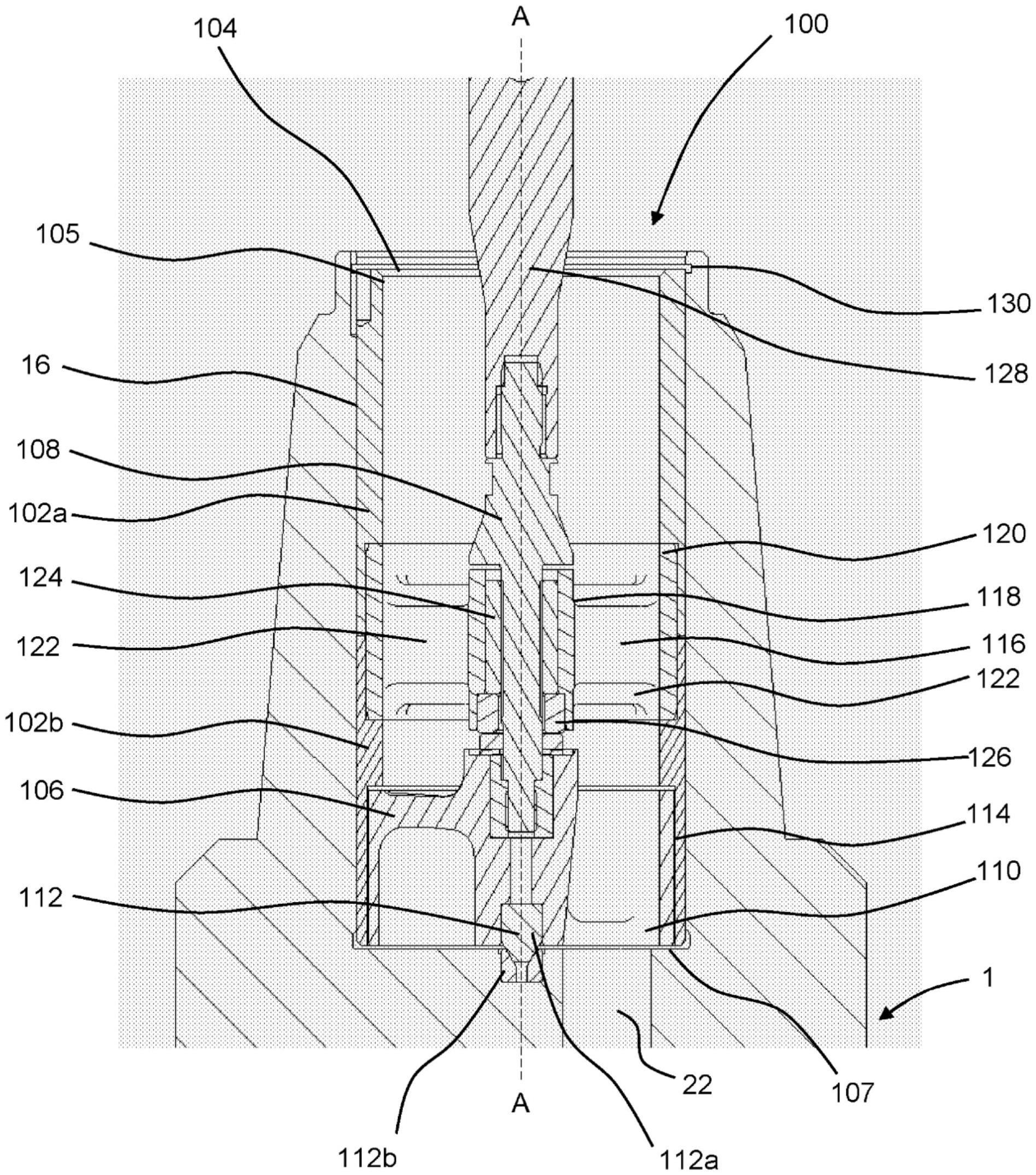

58.图9b是图9a所示的布置的井上视图。

59.图1示出了用于在地层或地下地层中定向钻探井筒的旋转钻头1。钻头1是多晶金刚石复合片(pdc)钻头。然而,应当理解,本公开的夹头也可以应用于其他类型的钻头。钻头1包括钻头本体或柄部2,该钻头本体或柄部设置有呈pdc切削器4形式的机械切削器件。切削器4在钻头1的井下端处形成钻头面6。在钻井期间,钻头面6面向井筒(未示出)的底部并位于其附近。钻头1的纵向轴线由线a-a指示。

60.螺纹销连接部10设置在钻头1的井上端12处,用于将钻头1连接至钻杆(未示出)。钻头1具有入口端口14,该入口端口用于接收来自钻杆的钻井流体。入口端口14是柄部孔16的入口,该柄部孔在钻头1的钻头本体2内限定了内部空间18。柄部孔16的底部中形成有多个钻头窗口20。每个钻头窗口20标志着流体通道22的入口,该流体通道从钻头窗口20延伸至形成在钻头面6中的喷嘴24。应当注意,钻头1具有三个流体通道22以及相关联的钻头窗口20和喷嘴24,但是其中两个流体通道未在图1中示出,因为它们在截面的平面之外。然而,在图2中可以看到标志着这三个流体通道中的每一个的入口的三个钻头窗口20。

61.钻井流体(未示出)经由入口端口14进入钻头1,然后经由柄部孔16和多个流体通道22中的每一个穿过钻头1而到达喷嘴24,钻井流体在这些喷嘴处从钻头1喷射。钻井流体在钻头1与井筒(未示出)的壁之间围绕钻头外部流动,然后沿着钻杆外部回流至地面,钻井流体在地面被回收利用。钻井流体有助于润滑钻井操作,而且会将钻屑带出井筒并带回地面。

62.图2示出了图1的钻头1的平面视图。三个钻头窗口20形成在柄部孔16的底部处并且经由流体通道22与喷嘴24连通。每个钻头窗口20被形成为圆扇区并扫过大约85度的角弧度。钻头钻腹(bit web)26布置在每对钻头窗口20之间以将流体通道22中的每一个分隔开。

63.图3示出了图1的钻头1的上部的纵向截面,其示出了接纳在钻头1的柄部孔16中的夹头100。夹头100包括上夹头衬套102a和下夹头衬套102b,该上夹头衬套和下夹头衬套形成夹头100的壳体。夹头衬套102a和102b大致呈管形,并且衬套102a和102b的外表面与柄部孔16的内部表面紧密配合。夹头衬套102a和102b与钻头1一起旋转。衬套102a和102b内的内部空间限定了用于接收来自钻杆(未示出)的钻井流体的腔室。钻井流体经由上夹头衬套102a的井上端或入口端105中的开口104进入夹头100。钻井流体在下夹头衬套102b的井下端或出口端107处离开夹头100。

64.阀或分流器106位于下夹头衬套102b的井下端或出口端107处并且可旋转地安装在主轴108上,使得分流器106可以与钻头1的旋转分离并独立于钻头1进行旋转。主轴108固定地附接在布置于分流器106的井上侧处的中心轴环内并与分流器106一起转动。分流器106呈盘形或浅柱体形,并且具有小于其直径的长度。分流器106的圆柱形外表面与下夹头衬套102b的内表面形成紧密配合。分流器106具有偏心地定位的分流孔口110,以允许钻井流体流出夹头100而到达形成在钻头1中的一个或多个流动通道22。分流器106将钻井流体相对于夹头100和钻头1的纵向轴线a-a向分流孔口110分流。分流器封闭了夹头100的出口端107,但钻井流体可以经过分流孔口110。

65.分流器106安装在第一推力轴承112上,该第一推力轴承位于下夹头衬套102b的出口端107处。第一推力轴承112包括销轴轴承,该销轴轴承具有布置在分流器106的井下端部中形成的中心孔中的公销部件112a以及安装在柄部孔16底部形成的中心凹部内,用于接纳并支撑公销部件112a的阴销部件112b。第一推力轴承112有助于使分流器106承受住由分流器106上方的柱状钻井流体施加在该分流器上的轴向液压载荷。这种布置有助于使分流器106即使在钻井操作期间承受高液压载荷的情况下也能自由转动。已经发现,与周向安装的推力轴承相比,使用居中安装的推力轴承作为第一推力轴承112可以提供更好的性能。

66.下夹头衬套102b的底部区域具有环绕下夹头衬套102b的内表面的凹部114。凹部114可容纳分流器106的圆柱形壁,使得分流器106的圆柱形壁的内表面与圆柱形下衬套的井上区域的内表面齐平。这种布置减少了流体通过夹头100的阻碍,而且减小了分流器106上的液压载荷。

67.主轴108由轴承吊架或支撑吊架116沿着其长度方向支撑。支撑吊架116包括内管状构件118和外管状构件120,主轴穿过该内管状构件,该外管状构件被接纳在上夹头衬套102a和下夹头衬套102b的邻接部的凹入部分中。支撑吊架116随夹头衬套102a和102b一起旋转,而夹头衬套102a和102b又随钻头1一起旋转。三个支撑腿122(图3中仅示出了两个支撑腿)跨越内管状构件118与外管状构件120之间的环形间隙并且支撑内管状构件118。三个支撑腿122围绕内管状构件118在周向上均匀地间隔开,并且三个支撑腿122之间的空间允许钻井流体通过支撑吊架116的内管状构件118与外管状构件120之间的环形间隙。

68.径向轴承124布置在吊架支撑件116内部、内管状构件118与主轴108之间。径向轴承124有助于使分流器106承受住在钻井操作期间施加在分流器106和主轴108上的弯曲载荷和侧向载荷。这减小了分流器106上的旋转阻力,而且有助于使分流器106即使在钻井操

作期间经受高重力载荷和振动载荷的情况下也能自由转动。径向轴承124还有助于支撑主轴108并且将主轴108和分流器106隔离于支撑吊架116和钻头1的旋转。

69.第二推力轴承126布置在径向轴承124与分流器106之间。第二推力轴承126有助于使分流器106承受住在钻井操作期间由于钻头1振动和弹跳所产生的轴向载荷。

70.第一推力轴承112、第二推力轴承126和径向轴承形成夹头100的轴承组件。

71.主轴108的井上端连接至驱动连接部128,该驱动连接部用于将主轴108和分流器106连接至旋转控制单元(未示出)。旋转控制单元用来控制分流器106的旋转位置并将分流器106与钻头1的旋转分离。旋转控制单元可以用来在钻头1围绕分流器旋转的同时使分流器保持对地静止。因此,旋转控制单元可以用来控制分流孔口110的角度位置,钻井流体从该分流孔口离开钻头1的柄部孔16。

72.夹头100适于被完全接纳在钻头1的柄部孔16内、并且通过固位夹130被固位在柄部孔16中,该固位夹可以快速附接或移除。可以对柄部孔16进行改动以接纳夹头100。在钻井现场,可以方便且快速地将夹头100装配至适当适配的钻头1。

73.图4a和图4b更详细地示出了图3的分流器106和主轴108。图4a是主轴108和分流器106的井上透视纵向截面视图。分流孔口110形成在分流器106的井下端106b中并且径向偏移于分流器106和主轴108的由线a-a指示的纵向轴线。分流孔口110被形成为圆扇区并扫过大约85度的角弧度。然而,应当理解,分流孔口110的角弧度可以根据夹头100所要装配至的钻头和所需的性能而变化或调整。分流器106的井下端106b的其余部分是封闭的、并形成阻流部分111,这会防止钻井流体流经分流器106的这一部分。

74.分流器106的井下端106b中形成有凹部132,该凹部所处的位置与分流孔口110基本上在直径上对置。凹部132减轻了分流器106这一部分的重量,而且有助于通过减小不平衡的旋转力来使分流器106在旋转时保持平衡。这还有助于减小在钻井操作期间作用在分流器106上的旋转阻力。分流器106的圆柱形壁134沿井上方向延伸,远离分流器106的井下端106b。主轴108与布置在分流器106的井上侧的中心轴环136固定地附接。在分流器106的井下端106b中设置有中心孔133,以容纳第一推力轴承(未示出)的公销部件。

75.图4b是图3的分流器106和主轴108的井下透视图。圆柱形壁134在分流器106的井上端106a处限定了开口138,用于接纳钻井流体。在分流器106的井上侧处形成有突起或峰140,该突起或峰对应于并覆盖在井下侧形成的凹部132(参见图4a)上。在峰140的朝向分流孔口110的两侧,分流器106的井上侧的内部轮廓朝向分流器106的井下端106b倾斜。因此,在峰140和峰140任一侧的分流孔口110之间形成梯度,这有助于将入射在分流器106的井上侧的钻井流体流动朝向分流孔口110转移。与垂直于流体流动方向的平坦表面相比,该梯度防止钻井流体在流转换器106的井上侧突然停止,从而减小分流器106上的轴向液压载荷。

76.图5更详细地示出了图3的夹头100的支撑吊架116。支撑吊架116包括内管状构件118,该内管状构件具有用于安装径向轴承(未示出)的内部通路119,该径向轴承进而保持主轴(未示出)。还设置了外管状构件120,并且三个支撑腿122跨越内管状构件118与外管状构件120之间的环形间隙。三个支撑腿122支撑内管状构件118并且围绕内管状构件118在周向上均匀地间隔开。三个支撑腿122之间的间距或孔口123允许钻井流体通过支撑吊架116的内管状构件118与外管状构件120之间的环形间隙。

77.图6示出了图1的钻头1的上部的纵向截面,其示出了接纳在钻头1的柄部孔16中的

夹头100的另一实施例。图6中的夹头100的构造与图3的夹头100的构造类似,并且在图6中使用相同的附图标记来指代相同的部分。图6的夹头100与图3的夹头之间的主要区别是分流器106、第二推力轴承126和径向轴承124的构造。下文参考图7a和图7b讨论了分流器的区别。

78.类似于图3,图6的夹头100的第二推力轴承126布置在径向轴承124与分流器106之间。第二推力轴承126有助于使分流器106承受住在钻井操作期间由于钻头1振动和弹跳所产生的轴向载荷。在图6中,第二推力轴承126包括弹簧127,该弹簧用作偏置构件并且在轴向方向上偏置分流器106的位置。弹簧作用于两个方向上:i)使分流器106朝向夹头100的出口端107偏置以接合第一推力轴承112;以及ii)使第二推力轴承126偏置抵靠径向轴承124。这有助于使分流器保持处于夹头100的出口端107处的固定位置,而且有助于减少分流器106所经受的振动或弹跳,振动或弹跳可能导致分流器106损坏。

79.类似于图3,图6的夹头100的径向轴承124布置在吊架支撑件116内部并且保持主轴108。径向轴承124有助于使分流器106承受住在钻井操作期间施加在分流器106和主轴108上的弯曲载荷和侧向载荷。在图6中,径向轴承124包括间隔构件124c以及两个接触构件124a和124b,这两个接触构件布置在间隔构件124c的每个纵向端。接触构件124a和124b接触主轴以提供轴承支撑。间隔构件124c不接触主轴108,而仅向接触构件124a和124b提供结构性支撑。这种布置减小了径向轴承124与主轴108的接触面积,这有助于减少径向轴承124与主轴108之间的摩擦。接触构件124a和124b由碳化钨和/或多晶金刚石制成。主轴108在径向轴承124内的长度涂覆有碳化钨以提供耐磨表面并延长夹头100的使用寿命。

80.图7a和图7b更详细地示出了图6的分流器106和主轴108。图7a是分流器106和主轴108的井上透视纵向截面视图。分流器106包括大致盘状板109,该盘状板布置在分流器106的井下端106b处。盘状板109的外圆周中形成有凹口以形成分流孔口110,该分流孔口与分流器106和主轴108的由线a-a指示的纵向轴线径向偏移。盘状板109的外圆周被布置成与夹头100(参见图6)的壳体的内圆周紧密适形,使得基本上所有钻井流体都通过分流孔口110。在分流器106的井下端106b中设置有中心孔133,以容纳第一推力轴承(未示出)的公销部件。

81.图7b是图6的分流器106和主轴108的井下透视图。如在此图中可以看到的,分流孔口110被形成为圆扇区并扫过大约85度的角弧。然而,应当理解,分流孔口110的角弧度可以根据夹头100所要装配至的钻头和所需的性能而变化或调整。分流器106的井下端106b的其余部分是封闭的、并形成阻流部分111,这会防止钻井流体流经分流器106的这一部分。中心轴环或毂136布置在盘状板109的井上端106a处并沿井上方向延伸。主轴108固定地附接至中心毂136。在中心毂136的井上端处形成有环形凹部137,以容纳弹簧、和第二推力轴承(未示出)的一部分。

82.图8a至图8d是图3和图6的钻头1和夹头100的组件的平面视图,各自示出了分流器106的分流孔口110相对于图2所示的钻头1的一个或多个钻头窗口20和钻头钻腹26处于不同的位置。

83.在图8a中,分流器106中的分流孔口110与钻头1的一个钻头窗口20完全对准。穿过孔口110和钻头窗口20的流体路径的流动面积是最大的。因此,钻井流体通过流体路径的速度是最小的,并且这种构造使压降最低。钻头1的另外两个钻头窗口(未示出)被分流器106

的阻流部分111阻挡或阻塞,使得基本上没有钻井流体通过这些钻头窗口。

84.在图8b中,分流器106逆时针旋转了一个小角度距离,并且此时,分流器106中的分流孔口110被钻头1的一个钻头钻腹26部分地阻塞。相比于图5a中所示的情况,穿过分流孔口110和钻头窗口20的流体路径的流动面积减小。因此,钻井流体通过流体路径的流速增加,并且压降增加。

85.在图8c中,分流器106进一步逆时针旋转了一个小角度距离,并且此时,钻头钻腹26的整个宽度落入分流器106中的分流孔口110内,即钻头窗口被钻头钻腹26最大程度地阻塞。穿过分流孔口110和钻头窗口20的流体路径的流动面积是最小的。因此,钻井流体通过流体路径的流速是最大的,并且这种构造使压降最高。

86.在图8d中,分流器106又进一步逆时针旋转了一个小角度距离。如图5c所示,钻头钻腹26的整个宽度落入分流器106中的孔口110内,即钻头窗口再次被钻头钻腹26最大程度地阻塞。然而,这次,分流孔口110跨越两个钻头窗口20。穿过孔口110和钻头窗口20的流体路径的流动面积是最小的。因此,钻井流体通过流体路径的流速是最大的,并且这种构造使压降最高,但是这次,流体流分布到两个钻头窗口上,进而与钻头1中的相应喷嘴连通。

87.图8a至图8d示出了分流器106的旋转情况,以示出该分流器如何与钻头1的钻头窗口20连通。然而,在定向钻井操作期间,在钻头1围绕分流器旋转的同时,分流器106将以相对于井筒的特定扇区的固定角度位置保持对地静止。钻头的旋转将使钻头1的钻头窗口20相继地旋转到与分流孔口110瞬间对准。因此,随着钻头窗口20各自与分流孔口110连通,钻井流体将从旋转的钻头1中排出,或者如图8a至图8c所示,以单流形式从一个喷嘴排出、或者如图8d所示,以双流形式从两个喷嘴排出。然而,这些流中的每一个都只能顺序地排出到井筒的、与分流孔口110的角度位置相对应的特定扇区中。

88.图9a是图3和图6的钻头1和夹头(未示出)的组件在特定时间点进行操作时的示意性侧视图。钻头1连接至钻杆200的一部分并且布置在地下地层300的井筒301中。图9b是图9a的布置的井上视图,其示出了切削器4以及布置在钻头1的钻头面6上的钻井流体喷嘴24a、24b和24c。

89.在图9a和图9b中,使用位于地面处的驱动系统(未示出)、或井下的泥浆马达(未示出)、或者两者兼而有之地来通过钻杆200使钻头1旋转。夹头100的分流器连接至旋转控制单元(未示出),该旋转控制单元容纳在钻杆200的区域中。旋转控制单元使分流器(未示出)以基本上与钻头1相同的旋转速度反向旋转,使得分流器以相对于井筒301在恒定的角度位置保持对地静止。分流器的分流孔口(未示出)沿图9a中的箭头b的方位角方向倾斜,该方位角方向与期望的行进方向相对应。因此,随着喷嘴相继地与分流孔口对准,钻井流体将从钻头1排出到井筒301的、与分流器的分流孔口的角度位置相对应的特定扇区中。在这个特定时间点,钻井流体作为单个高速流经由图9b中的喷嘴24a离开钻头1。钻井流体流冲击井筒301的底部,然后快速逆转方向而经由形成在钻杆200与井筒301之间的环形空间回流至地面。以此方式分流钻井流体致使钻头1沿箭头b的方向转向。

90.在不受理论限制的情况下,据信,使钻头1转向涉及四种物理机制。第一种物理机制是由钻头1的圆周周围的压差所引起的液压效应。当与流速较低的流体流动相比时,流速高的流体流动的静压头压力较低。通过伯努利流体能量方程(bernoulli’s fluid energy equation)能很好地理解并掌控这种现象。这样,围绕钻头1的一个部段的表面上的分流回

流在旋转的钻头的圆周周围产生压差,该压差沿图9a中的箭头b的方向将钻头1向分流(其压力相对于钻头圆周的其余部分而言较低)拉动。实际上,钻头1被拉向地层,从而提供了使钻头偏置的侧向力。

91.第二种物理机制也是液压效应,其出现是对伯努利效应的补充。当分流流动喷射出喷嘴24a并碰到地下地层300后,如上所述,快速改变方向并围绕钻头流动(如上文所描述的)时,会出现这种机制。这致使钻井流体在地层300的边界处快速加速,进而引起高正压作用在钻头面6的部段上,如图9a中的箭头a所示。这产生了图9a中的箭头c所表示的弯曲力矩,该弯曲力矩使紧靠钻头1上方的钻杆200偏转,从而使钻头面6与地层300之间产生角度。

92.上述两种液压效应(即伯努利和高钻头面压力)是互补的,并且用于使钻头朝向期望的工具面偏移和倾斜。

93.第三种物理机制是钻头面6处的优先侵蚀,这是由于流体在一个钻头部段中受偏置而引起的。如上文所描述的由于在钻头面处喷射所引起的高流体流速会在钻头面6处产生磨蚀不平衡。磨蚀率与流体流速成比例,因此与流体速度较低的区域相比,流体速度高的钻头面区域所经受的磨蚀率较高。简单来说,钻头前面的材料被侵蚀或冲走,导致“切削”要求降低,并且随着钻头在“最小阻力的路径”中前进,产生更普遍的偏置方向。

94.第四种物理机制类似于第三种机制,但是在这种情况下,其涉及钻头1的肩部或侧面周围的侵蚀。在排出的钻井流体在低压区域中转向并返回地面时(参见上述第一种物理机制),钻头面处将会由于流体加速度高的区域而出现侵蚀不平衡。这些磨蚀效应和侵蚀效应将优先移除钻头面的流速和加速度高的区域处的地层材料。这致使钻头1朝向地层优先减少的区域偏置。

95.一旦定向钻井操作结束、并且钻头和钻杆已指向期望的方向,钻头就可以恢复至沿直线钻井。为了沿直线钻井,分流器以可控的绝对旋转速度旋转,使得钻井流体基本上在所有的角度位置输送至钻头的喷嘴,使得钻头上没有整体的侧向合力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1