一种导流泄压钻杆的制作方法

1.本公开涉及钻杆技术领域,具体涉及一种导流泄压钻杆。

背景技术:

2.在煤层尤其是高应力下的高瓦斯松软突出煤层中的钻孔施工过程中,随着钻杆旋进,钻孔深度在增加,孔壁周围煤层必然会受到钻头高速回旋造成的冲击,从而使松软煤体进一步破碎,孔壁四周的瓦斯快速得到释放,煤孔中的瓦斯迅速增加,在整个煤孔中造成很大的瓦斯梯度,进一步形成瓦斯激流,瓦斯激流对煤粉边输送边破碎,由于瓦斯激流和破碎的煤粉无法顺利排出进一步增大了瓦斯梯度,形成喷孔,极易发生从钻孔中喷出煤和瓦斯的现象,给煤矿的安全、高效生产造成极大的威胁。

3.现有技术中,钻杆均没有主动卸压的作用,打钻过程中钻孔内瓦斯易聚集、超限,不能及时有效地降低钻孔内的瓦斯浓度,极易引发喷孔、卡钻等事故,对设备和人员造成危害。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种导流泄压钻杆。

5.第一方面,本技术提供了一种导流泄压钻杆,包括:钻杆组件,所述钻杆组件包括外管和内管,所述内管沿第一方向延伸设置,所述外管同轴套接在所述内管外部,且所述内管和所述外管之间具有预设间隙,所述预设间隙形成驱动腔;所述内管内部中空,且形成泄压腔,所述泄压腔一端为排气口;变流接头,所述变流接头设置在所述钻杆组件远离所述排气口的一端,所述变流接头内部设有第一分流道,所述第一分流道沿所述第一方向设置,且所述第一分流道两端均和所述驱动腔相连通,所述变流接头内还设有泄压回流口,所述泄压回流口一端和所述泄压腔相连通,另一端和所述外管外部相连通;所述变流接头远离所述外管一端设有仪器。

6.根据本技术实施例提供的技术方案,还包括:导流接头,所述导流接头位于所述排气口和所述变流接头之间,所述导流接头内设有第二分流道,所述第二分流道沿所述第一方向设置,且所述第二分流道两端均和所述驱动腔相连通。

7.根据本技术实施例提供的技术方案,所述导流接头内还设有泄压口,所述泄压口一端和所述泄压腔相连通,另一端和所述外管外部相连通。

8.根据本技术实施例提供的技术方案,所述泄压口内设有单向阀。

9.根据本技术实施例提供的技术方案,所述钻杆组件具有多组,且多组所述钻杆组件均沿所述第一方向依次排布设置,相邻两组所述钻杆组件之间可拆卸连接且相连通。

10.根据本技术实施例提供的技术方案,所述泄压回流口具有多个,多个所述泄压回

流口周向均匀排布,且所述泄压回流口轴线方向和所述第一方向之间形成预设角度。

11.根据本技术实施例提供的技术方案,所述泄压口具有多个,多个所述泄压口周向均匀排布,且所述泄压口轴线方向和所述第一方向之间形成预设角度。

12.综上所述,本技术方案具体公开了一种导流泄压钻杆,包括钻杆组件,钻杆组件包括外管和内管,内管外部同轴套设外管,且外管和内管之间具有预设间隙,该预设间隙形成驱动腔,内管内部中空且形成泄压腔,泄压腔一端为排气口,钻杆组件远离排气口的一端设置有交流接头,交流接头内设有第一分流道和泄压回流口,第一分流道两端均和驱动腔相连通,泄压回流口两端分别和泄压腔与外管外部相连通;将泥浆注入驱动腔,对煤层进行钻孔作业,泥浆流经驱动腔和第一分流道,在钻孔过程中,煤层中的瓦斯会自泄压回流口进入泄压腔,并最终经排气口排出,由此实现对高压瓦斯的泄压,避免出现喷孔、卡钻等情况。

附图说明

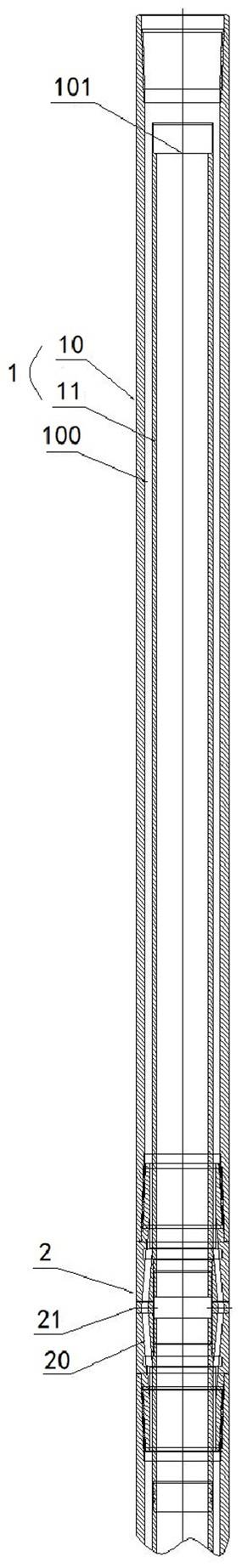

13.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:图1为一种导流泄压钻杆上部分结构示意图。

14.图2为一种导流泄压钻杆下部分结构示意图。

15.图中标号:1、第一钻杆组件;10、第一外管;11、第一内管;100、驱动腔;101、排气口;2、第一导流接头;20、第二分流道;21、泄压口;3、第二钻杆组件;30、第二外管;31、第二内管;4、第二导流接头;5、变流接头;50、第一分流道;51、泄压回流口;6、仪器。

具体实施方式

16.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

18.实施例一请参考图1和图2所示,一种导流泄压钻杆,包括钻杆组件,钻杆组件包括内管和外管,内管沿第一方向延伸设置,第一方向为图1中竖直方向,内管内部中空,其形成泄压腔,外管同轴套设在内管外部,内管与外管之间具有预设间隙,该预设间隙形成驱动腔100。

19.如图1和图2所示,在本实施例中,钻杆组件包括第一钻杆组件1和第二钻杆组件3,第一钻杆组件1和第二钻杆组件3沿第一方向依次排布连接,且第一钻杆组件1和第二钻杆组件3具有相同结构,即第一钻杆组件1包括第一外管10和第一内管11,第二钻杆组件3包括第二外管30和第二内管31,且第一外管10和第二外管30相连接,第一内管11和第二内管31相连接,第一钻杆组件1的驱动腔100和第二钻杆组件3的驱动腔相连通,第一内管11远离第二内管31的一端为排气口101。

20.导流接头包括第一导流接头2和第二导流接头4,第一导流接头2和第二导流接头4具有相同结构,第一导流接头2设置在第一钻杆组件1上,第二导流接头4设置在第二钻杆组

件3上;第一导流接头2的第二分流道20两端均和第一钻杆组件1的驱动腔100相连通,第一导流接头2的泄压口21两端分别和第一钻杆组件1的泄压腔与第一外管10外部相连通;第二导流接头4的第二分流道20两端均和第二钻杆组件3的驱动腔100相连通,第二导流接头4的泄压口21两端分别和第二钻杆组件3的泄压腔与第二外管30外部相连通,且第一导流接头2的泄压口21与第二导流接头4的泄压口21内均设置单向阀。

21.第二分流道20沿第一方向设置,泄压口21轴线方向和第一方向之间形成预设角度,在本实施例中,泄压口21轴线方向和第一方向相垂直。

22.变流接头5设置在第二钻杆组件3远离第一钻杆组件1的一端,变流接头5内设有第一分流道50和泄压回流口51,第一分流道50沿第一方向设置,其两端均和驱动腔相连通,泄压回流口51一端和泄压腔相连通,另一端和第二外管30外部相连通,泄压回流口51轴线方向和第一方向之间形成预设角度,在本实施例中,泄压回流口51轴线方向和第一方向相垂直。

23.变流接头5远离第二外管30的一端设有仪器6,仪器6对泄压腔和驱动腔100形成隔绝。

24.工作原理:该装置可采用螺杆钻具,通过外部钻机设备连接第一钻杆组件1一端,在第二钻杆组件3远离第一钻杆组件1的一端连接螺杆钻具,在对煤层进行钻孔作业时,在地面通过泥浆泵向第一钻杆组件1的驱动腔100注入泥浆,即可驱动螺杆钻具进行工作,螺杆钻具的钻头旋转对煤层进行钻孔,在钻孔过程中瓦斯可进入泄压腔,最终从排气口101排出,实现对高压瓦斯的泄压,防止出现喷孔、卡钻等现象,避免引发事故;进一步地,在对煤层进行钻孔作业时,瓦斯可通过泄压回流口51与泄压口21从外部进入泄压腔,并最终从排气口101排出,在瓦斯进入的过程中,煤层中的煤渣、水分等可能会随同瓦斯一同进入泄压腔,需要对泄压腔进行清理,可自排气口101处向泄压腔灌入清水,清水可带动煤渣、水分等最终从泄压回流口51向该装置外部排放,而通过泄压口21内设置的单向阀,清水并不会从泄压口21排放,使得泄压口21只能进入瓦斯,同时由于变流接头5处于低位,在泄压腔内部清水的压力下,泄压腔内的煤渣、水分等会由泄压回流口51向外排放,从而达到清理泄压腔的效果;进一步地,用于驱动螺杆钻具的泥浆通过螺杆钻具的钻头向外排放进入钻孔内,产生堆积,堆积的泥浆可自泄压回流口51进入泄压腔,并反涌回地面,由外部泵机将泄压腔中的泥浆抽出,减轻该装置的内部压力,同时避免泥浆在钻孔内堆积过多,导致松软的煤层发生坍塌事故。

25.进一步地,仪器6的设置可作为隔绝泄压腔和螺杆钻具的部件,在向驱动腔100注入泥浆后,泥浆沿驱动腔向下经第二分流道20进入第一分流道50,而后进入螺杆钻具,用以驱动螺杆钻具内的马达总成转动,使得钻头转动,而仪器6可防止用于驱动螺杆钻具的泥浆反涌回泄压腔。

26.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功

能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1