一种高压灌浆端锚式自钻预应力锚杆及其施工方法与流程

本发明属于隧道工程,具体涉及一种高压灌浆端锚式自钻预应力锚杆及其施工方法。

背景技术:

1、在软弱松散围岩地层中施作锚杆时,围岩钻孔易坍塌,多采用自进式锚杆。

2、首先,因孔壁完整性差、围岩强度低,且自进式锚杆搭配的水泥基锚固材料凝固慢,因此存在锚固段注浆存在注浆不饱满、不密实,与孔壁粘结性差等问题,导致锚固力很低、时效性差、无法立刻施加预应力。

3、其次,传统锚杆采用拧紧螺母挤压垫板的方式施加预应力,当螺母或杆体的螺纹加工精度不高以及垫板倾斜时,螺母因偏心受力发生自锁现象,导致螺母难以被拧动,进而造成不能挤压垫板施加预应力或误以为预应力施加到位的错误情况。

4、最后,软弱松散地层中隧道易发生较大变形,锚杆局部失效,由于锚杆与锚杆之间的联系较弱,不能协同受力,进而发展到整体失效。

5、综上,既有锚杆难以满足软弱围岩隧道即时支护、强力支护和全面支护的需求。

6、经检索发现,2019-02-19日公开的专利号为cn201820737228的中国实用新型专利公开了一种用于软岩巷道的注浆锚固自钻预应力锚杆装置,包括螺母托盘,还包括尾部杆体和端部钢管杆体,所述的尾部杆体上连接有螺母托盘,中部设有注浆孔;所述的端部钢管杆体上设有溢浆孔和圆锥形尖端;所述的尾部杆体与端部钢管杆体之间设有杆体螺纹连接段;所述的螺母托盘与尾部杆体之间设有锚杆螺纹段;所述的端部钢管杆体上设有锚杆锚固段。但仍然无法解决上述技术问题。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的在于提供一种结构简单、使用方便的高压灌浆端锚式自钻预应力锚杆,该高压灌浆端锚式自钻预应力锚杆锚固力高、时效性好,注浆控制器的设置确保锚固材料注浆密实并均匀包裹杆体,从而极大提高锚固力;本发明还提供了一种高压灌浆端锚式自钻预应力锚杆的施工方法。

2、为实现上述目的,本发明的技术方案为:一种高压灌浆端锚式自钻预应力锚杆,包括钻头、锚固材料、中空杆体、注浆控制器和注浆混合器,所述钻头连接在中空杆体锚固段的端部,注浆控制器安装在中空杆体上,注浆控制器的两端部分别与中空杆体连接,注浆混合器与中空杆体自由端的端部连通,中空杆体内部设有注浆通道,锚固材料在注浆混合器中搅拌均,锚固材料通过中空杆体的注浆通道注入。

3、进一步的,所述锚固材料为a、b双组分材料,按一定比例混合,锚固材料从钻头溢出后,在锚固段的封闭空间内进行高压注浆并向孔壁裂隙中渗透,锚固材料可在30~120秒内凝固,对锚杆端部进行快速锚固。

4、进一步的,所述中空杆体由高延伸率钢材制成,中空杆体的杆体外表面设有左旋或右旋的标准波形螺纹,中空杆体的内部为中空结构,作为注浆通道。

5、进一步的,所述注浆控制器包括中空芯管和外壳,中空芯管的两端均通过标准波形内螺纹分别与中空杆体连接,外壳包裹在中空芯管的外部,外壳和中空芯管的两端部通过金属紧固圈密封连接。

6、进一步的,所述中空芯管外壁与外壳内壁之间形成封闭空间,封闭空间内预置吸水材料,中空芯管的中部设有对称分布的单向阀出浆孔。

7、进一步的,所述注浆控制器将两段中空杆体相连共同构成注浆通道,注浆时浆液从中空芯管上的单向阀出浆孔流到外壳中,外壳发生膨胀将钻孔完全封堵,在锚固段形成封闭空间,注浆控制器膨胀后使锚杆在钻孔中居中。

8、进一步的,所述锚杆还包括限位垫板,限位垫板为锥形垫板,限位垫板的中央圆孔处设有一圈止退齿,止退齿与中空杆体外表面波形螺纹紧密咬合,限位垫板在中空杆体上只能前进不能后退。

9、进一步的,所述限位垫板的一角翘起并设有贯通孔,高强钢绞线依次穿过多个限位垫板的贯通孔,将多根锚杆连接起来形成整体受力。

10、进一步的,所述锚杆还包括止浆塞,止浆塞设置在中空杆体的自由端,止浆塞位于限位垫板的前方。

11、本发明还涉及一种高压灌浆端锚式自钻预应力锚杆的施工方法,基于上述一种可高压灌浆端锚式自钻预应力锚杆,所述施工方法包括如下步骤:

12、步骤1.施工准备:准备好锚杆施工所需的锚杆钻机、注浆系统、杆体及配件、锚固材料、高压风/水工作条件;

13、步骤2.钻孔与清孔:将组装好的锚杆与锚杆钻机相连,启动钻机带动杆体转动,钻头切削围岩钻孔。转至设计深度时,连接高压风/水管,通过高压风/水对钻孔进行清洗;

14、步骤3.首先,对锚杆施加轴向力,使锚杆钻头抵在孔底围岩里;其次,根据注浆控制器类型的不同,采取不同的方式使注浆控制器的外壳膨胀封堵钻孔;

15、步骤4.端锚高压注浆:高压注浆泵的两根进料管分别置于储存锚固材料a、b组分的两个储存罐内,注浆管与中空杆体相连进行高压注浆;

16、步骤5.预应力施加:将限位垫板安装到杆体上,使用锚杆安装工具对中空杆体进行张拉,并不断前推限位垫板使其压紧围岩表面,张拉力达到要求时松开中空杆体,并在限位垫板后方安装螺母;

17、步骤6.全部锚杆安装完毕后,使用高强钢绞线将锚杆关键部位的限位垫板相连成网;

18、步骤7.锚杆后注浆:当需要对锚杆进一步保护时,可通过限位垫板、止浆塞上预留小孔插入注浆管,对中空锚杆自由端进行水泥浆注浆。

19、采用本发明技术方案的优点为:

20、1、本发明注浆控制器可以在不影响锚杆钻进、清孔和受力的前提下,确保锚固材料注浆密实并均匀包裹杆体,从而极大提高锚固力。具体如下:①注浆控制器可将两段中空杆体相连,共同构成注浆通道,有效传递锚杆拉力,且不影响锚杆钻孔、排渣和清孔;②注浆控制器可在注浆初期发生膨胀将钻孔完全封堵,在锚固段形成封闭空间,从而防止锚固材料蹿流、节省材料,并使得锚固段能够高压注浆改善注浆饱满度和密实度。③注浆控制器膨胀后可令锚杆在钻孔中居中,避免杆体接触孔壁时存在的锚固材料环形厚度不足等问题;④在安装隧道顶部锚杆时,注浆控制器膨胀后可将锚杆暂时固定在钻孔中,锚杆不会滑出或掉落,避免了施工时需要额外的人工或机械临时扶持。

21、2、本发明高压灌浆端锚式自钻预应力锚杆使用a、b双组分锚固材料,锚固材料能在30~120秒内凝固,从而实现锚杆端部快速锚固;限位垫板具有止退齿,中空杆体上只能前进不能后退。因此施工时只需将限位垫板抵在围岩表面并向外拉拔中空杆体,即可施加预应力,操作简单、预应力值明确;高强钢绞线将多个锚杆相连形成协同受力结构,避免了因局部锚杆失效导致的整体群锚支护失效。

技术特征:

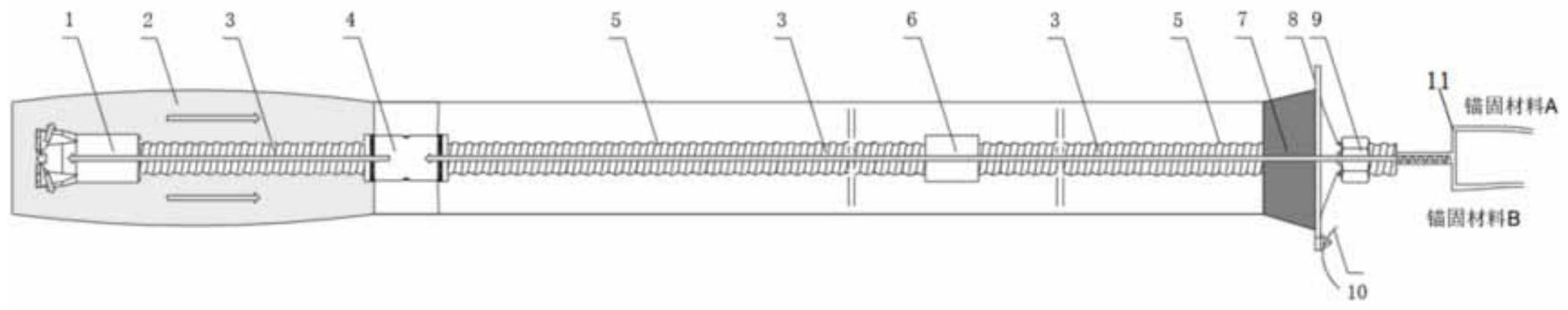

1.一种高压灌浆端锚式自钻预应力锚杆,其特征在于:包括钻头(1)、锚固材料(2)、中空杆体(3)、注浆控制器(4)和注浆混合器(11),所述钻头(1)连接在中空杆体(3)锚固段的端部,注浆控制器(4)安装在中空杆体(3)上,注浆控制器(4)的两端部分别与中空杆体(3)连接,注浆混合器(11)与中空杆体(3)自由端的端部连通,中空杆体(3)内部设有注浆通道,锚固材料(2)在注浆混合器(11)中搅拌均,锚固材料(2)通过中空杆体(3)的注浆通道注入。

2.如权利要求1所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述锚固材料(2)为a、b双组分材料,按一定比例混合,锚固材料(2)从钻头(1)溢出后,在锚固段的封闭空间内进行高压注浆并向孔壁裂隙中渗透,锚固材料(2)可在30~120秒内凝固,对锚杆端部进行快速锚固。

3.如权利要求1或2所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述中空杆体(3)由高延伸率钢材制成,中空杆体(3)的杆体外表面设有左旋或右旋的标准波形螺纹,中空杆体(3)的内部为中空结构,作为注浆通道。

4.如权利要求3所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述注浆控制器(4)包括中空芯管(41)和外壳(42),中空芯管(41)的两端均通过标准波形内螺纹分别与中空杆体(3)连接,外壳(42)包裹在中空芯管(41)的外部,外壳(42)和中空芯管(41)的两端部通过金属紧固圈(43)密封连接。

5.如权利要求4所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述中空芯管(41)外壁与外壳(42)内壁之间形成封闭空间(44),封闭空间(44)内预置吸水材料,中空芯管(41)的中部设有对称分布的单向阀出浆孔(45)。

6.如权利要求5所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述注浆控制器(4)将两段中空杆体(3)相连共同构成注浆通道,注浆时浆液从中空芯管(41)上的单向阀出浆孔(45)流到外壳(42)中,外壳(42)发生膨胀将钻孔完全封堵,在锚固段形成封闭空间,注浆控制器膨胀后使锚杆在钻孔中居中。

7.如权利要求5所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述锚杆还包括限位垫板(8),限位垫板(8)为锥形垫板,限位垫板(8)的中央圆孔处设有一圈止退齿(81),止退齿(81)与中空杆体(3)外表面波形螺纹紧密咬合,限位垫板(8)在中空杆体(3)上只能前进不能后退。

8.如权利要求7所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述限位垫板(8)的一角翘起并设有贯通孔(82),高强钢绞线(10)依次穿过多个限位垫板(8)的贯通孔(82),将多根锚杆连接起来形成整体受力。

9.如权利要求7所述的一种高压灌浆端锚式自钻预应力锚杆,其特征在于:所述锚杆还包括止浆塞(7),止浆塞(7)设置在中空杆体(3)的自由端,止浆塞(7)位于限位垫板(8)的前方。

10.一种高压灌浆端锚式自钻预应力锚杆的施工方法,其特征在于:基于权利要求1至9任意一项所述的一种可高压灌浆端锚式自钻预应力锚杆,所述施工方法包括如下步骤:

技术总结

本发明公开了一种高压灌浆端锚式自钻预应力锚杆,包括钻头、锚固材料、中空杆体、注浆控制器和注浆混合器,所述钻头连接在中空杆体锚固段的端部,注浆控制器安装在中空杆体上,注浆控制器的两端部分别与中空杆体连接,注浆混合器与中空杆体自由端的端部连通,中空杆体内部设有注浆通道,锚固材料在注浆混合器中搅拌均,锚固材料通过中空杆体的注浆通道注入。本发明的高压灌浆端锚式自钻预应力锚杆锚固力高、时效性好,注浆控制器的设置确保锚固材料注浆密实并均匀包裹杆体,从而极大提高锚固力;解决了现有技术中在锚固段注浆存在注浆不饱满、不密实,与孔壁粘结性差等现象,导致锚固力很低、时效性差、无法立刻施加预应力的问题。

技术研发人员:马伟斌,张金龙,邹文浩,郭小雄,安哲立,王志伟,赵鹏,徐湉源,杜晓燕,柴金飞,许学良,赵洪勇,方雨菲,王子洪,马召辉,李尧,袁振宇,罗驰,高红杰,郑泽福,徐浩田,王勇,张森,马晓璇,李山朵,张敏,姚京川,王旭

受保护的技术使用者:中国铁道科学研究院集团有限公司铁道建筑研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!