一种智能隧道中心排水系统施工设备及施工方法与流程

本发明属于隧道工程,更具体地说,涉及一种智能隧道中心排水系统施工设备及施工方法。

背景技术:

1、隧道作为地下构筑物之一,它所处的地层有各种地下水存在,故隧道建设完成后被各种地下水包围。当隧道设计施工或使用时,地下水无孔不入,由于隧道设计、施工或使用过程中的有害扰动而造成的隧道防水、排水体系的任何缺陷都可能引起隧道渗漏水甚至流沙、涌水,因而防水与排水技术在处理隧道工程施工过程中的极为重要。

2、目前,在隧道中心排水沟施工时,常规施工需要进行两次浇筑。首先用定型模板预留中心排水沟位置(贯穿至仰拱顶面),待浇筑一段后,采用预制盖板覆盖后,再进行中心排水沟顶范围的仰拱填充浇筑。这种施工方法工序繁杂,成型效果较差,智能化水平低,且大多需要人工操作,不能解放劳动力;同时预留的槽孔若覆盖不密实或被移动,极易形成较大安全隐患。

3、经检索,中国专利申请号为202210167087.6的申请案,公开了一种隧道仰拱中央排水沟智能生产装置及使用方法。该申请案包括以下步骤:步骤一:首先开挖隧道中央排水沟位置围岩,吊装该发明装置至设计沟槽控制线内;步骤二:然后将油管接通油泵,启动液压千斤顶,顶升底梁,使钢板与u型双壁钢板滑移至设计位置;步骤三:最后在钢板与u型双壁钢板外侧绑扎钢筋、浇筑砼养护,待砼强度达到2.5mpa以上,再次启动液压千斤顶,开始收缩,底梁与u型双壁钢板开始向上做往复移动脱模。该申请案同样存在排水沟无法一次成型的缺点,从而影响到施工效率,甚至影响到施工质量。

技术实现思路

1、1、要解决的问题

2、针对以上现有技术中存在的至少一些问题,本发明提出一种智能隧道中心排水系统施工设备及施工方法,其目的在于解决现有的隧道中心排水沟施工时,无法做到一次浇筑成型,而影响施工进度、甚至施工质量的问题。

3、2、技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明的一种智能隧道中心排水系统施工设备,包括支撑架,所述支撑架的支撑杆上设有驱动组件,该驱动组件连接有模板组件,所述的模板组件包括第一模板和第二模板,其中,所述的驱动组件用于对第一模板和第二模板进行拼装,并由该第一模板和第二模板共同形成中心排水沟的主体空间。

6、进一步地,所述的第一模板为角模,其截面为三角形,该第一模板位于相邻两个第二模板的之间,且该第一模板的两个自由端分别搭接在相邻两个第二模板上;其中,所述的第一模板、第二模板均设置有4个。

7、进一步地,所述的第一模板位于第二模板的外侧,且第二模板上开设有供第一模板自由端卡入的卡槽。

8、进一步地,所述的驱动组件包括第一驱动杆和第二驱动杆,其中,所述的第一驱动杆连接第一模板,第二驱动杆连接第二模板,且该第一驱动杆和第二驱动杆交替沿支撑杆的周向分布。

9、进一步地,所述支撑杆的两端分别连接有第一立柱、第二立柱,且第一立柱的高度小于第二立柱。

10、进一步地,所述第一立柱、第二立柱的底部均安装有行走组件,该行走组件包括移动轮和伸缩支腿。

11、进一步地,所述的支撑架上还设有控制器,该控制器与驱动组件、伸缩支腿电性连接。

12、进一步地,还包括仰拱填充端模,所述仰拱填充端模的中心位置处开设有与中心排水沟顶部尺寸相匹配的避让槽。

13、进一步地,所述的第一驱动杆、第二驱动杆均为液压杆,移动轮为万向轮,伸缩支腿为液压支腿。

14、利用上述的一种智能隧道中心排水系统施工设备进行施工的方法,包括以下步骤:

15、步骤一、定位

16、测量定位,位置存在偏差时,通过移动轮调节本施工设备的前后左右位置;前后左右位置确定后,即可根据两端高程,通过操作伸缩支腿,调节本施工设备的高程及坡度;

17、步骤二、模板拼装

18、操作第一驱动杆,使第一模板到达指定位置;然后操作第二驱动杆,使第二模板到达指定位置,完成两者间的拼装对接,然后进行仰拱填充施工段的仰拱填充端模封堵;

19、步骤三、浇筑

20、再次确认拼装后模板的位置及高程,确认无误后,即可进行混凝土浇筑;混凝土浇筑时,采用两侧对称浇筑,严禁混凝土直接冲撞设备;

21、步骤四、拆模

22、混凝土浇筑完成后,待混凝土强度达到拆模要求后,即可进行拆模操作;

23、步骤五、移位

24、待下一段仰拱二衬浇筑完成,准备施工下一段仰拱填充时,收起伸缩支腿,操作支撑架向下一施工段移动;然后重复步骤一至步骤五的操作,完成后续中心排水沟施工操作。

25、3、有益效果

26、相比于现有技术,本发明的有益效果为:

27、(1)本发明的一种智能隧道中心排水系统施工设备及施工方法,所述的模板组件包括第一模板和第二模板,其中,所述的第一模板为角模,且位于相邻第二模板之间;第二模板为侧模,分布于支撑杆的上下左右侧,且所述的第一模板和第二模板均连接有各自的驱动杆;通过驱动杆带动第一模板和第二模板移动,完成拼接,从而形成中心排水沟的主体空间,然后进行整体浇筑,从而可一次完成中心排水沟的浇筑工作;相对与传统的两次浇筑,本发明的施工方法更加高效,可节约工期;同时,一次浇筑无需进行预留槽孔的覆盖工作,从而可消除因预留槽孔覆盖不严密或者错位移动而带来的安全隐患。

28、(2)本发明的一种智能隧道中心排水系统施工设备,所述第一模板的截面为三角形,且第二模板上开设有卡槽,拼接时,第一模板的自由端位于对应的卡槽内,保证了两者间接触的紧密性,从而可有效防止漏浆现象的发生。

29、(3)本发明一种智能隧道中心排水系统施工设备,第一立柱、第二立柱的底部均设有行走组件,该行走组件包括移动轮和伸缩支腿,且该移动轮和伸缩支腿均由控制器电性控制;通过控制器可直接操作移动轮的转动以及伸缩支腿的伸缩状态,使得支撑架的移动及高度调节更加方便、快捷。

技术特征:

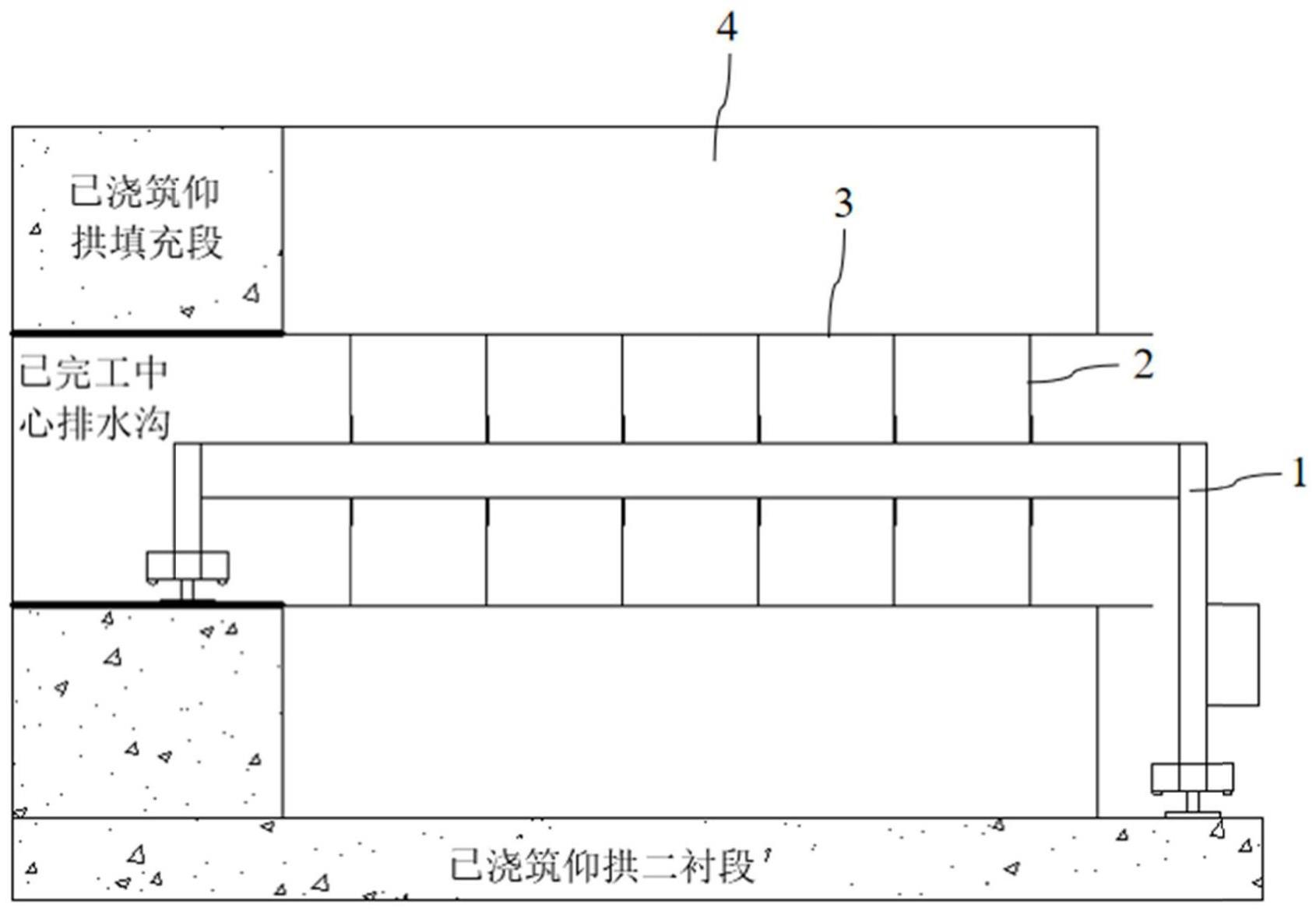

1.一种智能隧道中心排水系统施工设备,包括支撑架(1),其特征在于:所述支撑架(1)的支撑杆(11)上设有驱动组件(2),该驱动组件(2)连接有模板组件(3),所述的模板组件(3)包括第一模板(31)和第二模板(32),其中,所述的驱动组件(2)用于对第一模板(31)和第二模板(32)进行拼装,并由该第一模板(31)和第二模板(32)共同形成中心排水沟的主体空间。

2.根据权利要求1所述的一种智能隧道中心排水系统施工设备,其特征在于:所述的第一模板(31)为角模,其截面为三角形,该第一模板(31)位于相邻两个第二模板(32)的之间,且该第一模板(31)的两个自由端分别搭接在相邻两个第二模板(32)上;其中,所述的第一模板(31)、第二模板(32)均设置有4个。

3.根据权利要求2所述的一种智能隧道中心排水系统施工设备,其特征在于:所述的第一模板(31)位于第二模板(32)的外侧,且第二模板(32)上开设有供第一模板(31)自由端卡入的卡槽(321)。

4.根据权利要求3所述的一种智能隧道中心排水系统施工设备,其特征在于:所述的驱动组件(2)包括第一驱动杆(21)和第二驱动杆(22),其中,所述的第一驱动杆(21)连接第一模板(31),第二驱动杆(22)连接第二模板(32),且该第一驱动杆(21)和第二驱动杆(22)交替沿支撑杆(11)的周向分布。

5.根据权利要求1-4中任一项所述的一种智能隧道中心排水系统施工设备,其特征在于:所述支撑杆(11)的两端分别连接有第一立柱(12)、第二立柱(13),且第一立柱(12)的高度小于第二立柱(13)。

6.根据权利要求5所述的一种智能隧道中心排水系统施工设备,其特征在于:所述第一立柱(12)、第二立柱(13)的底部均安装有行走组件,该行走组件包括移动轮(14)和伸缩支腿(15)。

7.根据权利要求6所述的一种智能隧道中心排水系统施工设备,其特征在于:所述的支撑架(1)上还设有控制器(16),该控制器(16)与驱动组件(2)、伸缩支腿(15)电性连接。

8.根据权利要求7所述的一种智能隧道中心排水系统施工设备,其特征在于:还包括仰拱填充端模(4),所述仰拱填充端模(4)的中心位置处开设有与中心排水沟顶部尺寸相匹配的避让槽。

9.根据权利要求8所述的一种智能隧道中心排水系统施工设备,其特征在于:所述的第一驱动杆(21)、第二驱动杆(22)均为液压杆,移动轮(14)为万向轮,伸缩支腿(15)为液压支腿。

10.利用权利要求1-9中任一项所述的一种智能隧道中心排水系统施工设备进行施工的方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种智能隧道中心排水系统施工设备及施工方法,属于隧道工程技术领域。本发明的施工设备包括支撑架,所述支撑架的支撑杆上设有驱动组件,该驱动组件连接有模板组件,所述的模板组件包括第一模板和第二模板,其中,所述的驱动组件用于对第一模板和第二模板进行拼装,并由该第一模板和第二模板共同形成中心排水沟的主体空间。另外,本发明还提供了一种施工方法,通过驱动杆带动第一模板和第二模板移动,完成拼接以形成中心排水沟的主体空间,然后进行整体浇筑,从而可一次完成中心排水沟的浇筑工作;本发明不仅保证了隧道中心排水沟的施工质量,降低了施工中的安全隐患;同时还加快了施工进度。

技术研发人员:陈超,胡义,柴雪斐,刘秀岩,赵国辉,拉周加,曹淼

受保护的技术使用者:中国十七冶集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!