一种自动化无人值守煤矿泵站供液系统的制作方法

本发明属于矿山设备的自动控制,尤其涉及一种自动化无人值守煤矿泵站供液系统。

背景技术:

1、在矿山开采领域,综采工作面开采需要使用大量高压乳化液作为工作介质,用于液压支架等设备。煤炭开采过程中,液压支架所采用的乳化液浓度不准确,会影响支架的寿命,降低液压支架的使用年限。因此需要根据进水和回液的情况,经常自动调整乳化液配比,使乳化液浓度保证在液压支架的应用范围内,并根据支架用液量、泵站出液量、高压集中供液站出液压力、管路回液过滤站回液流量、制水纯水水质、配液供油流量,进行智能配液、自动控制出液量,保证乳化泵产生足够的高压乳化液。通过智能大数据综合计算保证最大效率配液和供液,提高配液乳化油的使用率,降低乳化油的消耗,提高净化供水站ro膜的使用寿命等。

2、现有的乳化液泵站供液方法中,步骤如下:1)多级净化供水站产生纯水,2)配液站出口安装配出液浓度检测,配出乳化液存放在液箱内,实时供给乳化泵站,3)乳化泵站出口管道处加装有压力传感器,通过传感器的监测值获取出口压力,根据监测出口压力对乳化液泵站进行控制。当出口压力小于特定阈值时(如31.5mpa),则持续乳化泵加压,即调高泵站中的变频器频率,如在设定时间内加压不够(无外部管路问题),则启动辅泵加压,提高出液流量。4)乳化泵出液后,通过高压过滤站对乳化液过滤后,给支架供液;5)支架管路回液通过回液过滤站回液到液箱。

3、现有技术中的上述方案存在如下问题:

4、1)在纯水制作过程中,对ro膜使用维护过程,没有大数据分析,使用中无法判定ro膜的使用寿命,容易影响支架设备使用率;

5、2)乳化液配液站配液时出液量没有控制,现有方式容易对乳化油造成过多的浪费,配出的乳化液容易形成沉淀,影响支架的使用寿命;

6、3)乳化泵产出的高压乳化液通过出口压力值的变化,调整辅泵备泵是否启停,工频频繁启停耗电大,电源谐波高,供给压力和流速流量不稳定,必然会影响工作面设备的生产效率和支架的使用寿命;

7、4)管路回液回到液箱,回液时乳化液浓度没检测,与配出的乳化液没进行比较,容易影响液箱乳化液的浓度值,没检测回液的流量,无法知道乳化液的使用率,无法精准控制配液量,而引起过多使用乳化油,造成过多的浪费。

技术实现思路

1、有鉴于此,本发明实施目的在提供一种智能供液、配液方法、通过tcp/ip,profinet现场总线、电子设备和控制系统、边沿计算等,以解决现有技术中纯水制水、配制乳化液、乳化泵加压补压,回液过滤等过程中的各种问题,使整个供液过程更加数字化,更加精准,更加节能高效。

2、本发明公开的一种自动化无人值守煤矿泵站供液系统,包括:

3、多级净化水处理控制器,用于纯水制水、ro膜的寿命、纯水制水量、纯水箱最佳水位的控制及预估;

4、自动配液站控制器,用于乳化液配置、最佳配液浓度预估、用油量预估、用液量预估、乳化液箱最佳液位预估;

5、泵站控制器,控制泵站中每一泵体的开启或关停,预估泵站实时出液量;

6、自动回液过滤控制,用于回液流量、回液浓度检测,预估出实时用液差值;

7、系统控制器,用于各控制器的数据集合、数据保存、数据上传、数据预估;

8、集中控制器,设置于地面上;其用于接收所述系统控制器发送的各个分控制器的相关数据,用于地面实时监控,制作报表,故障排查。

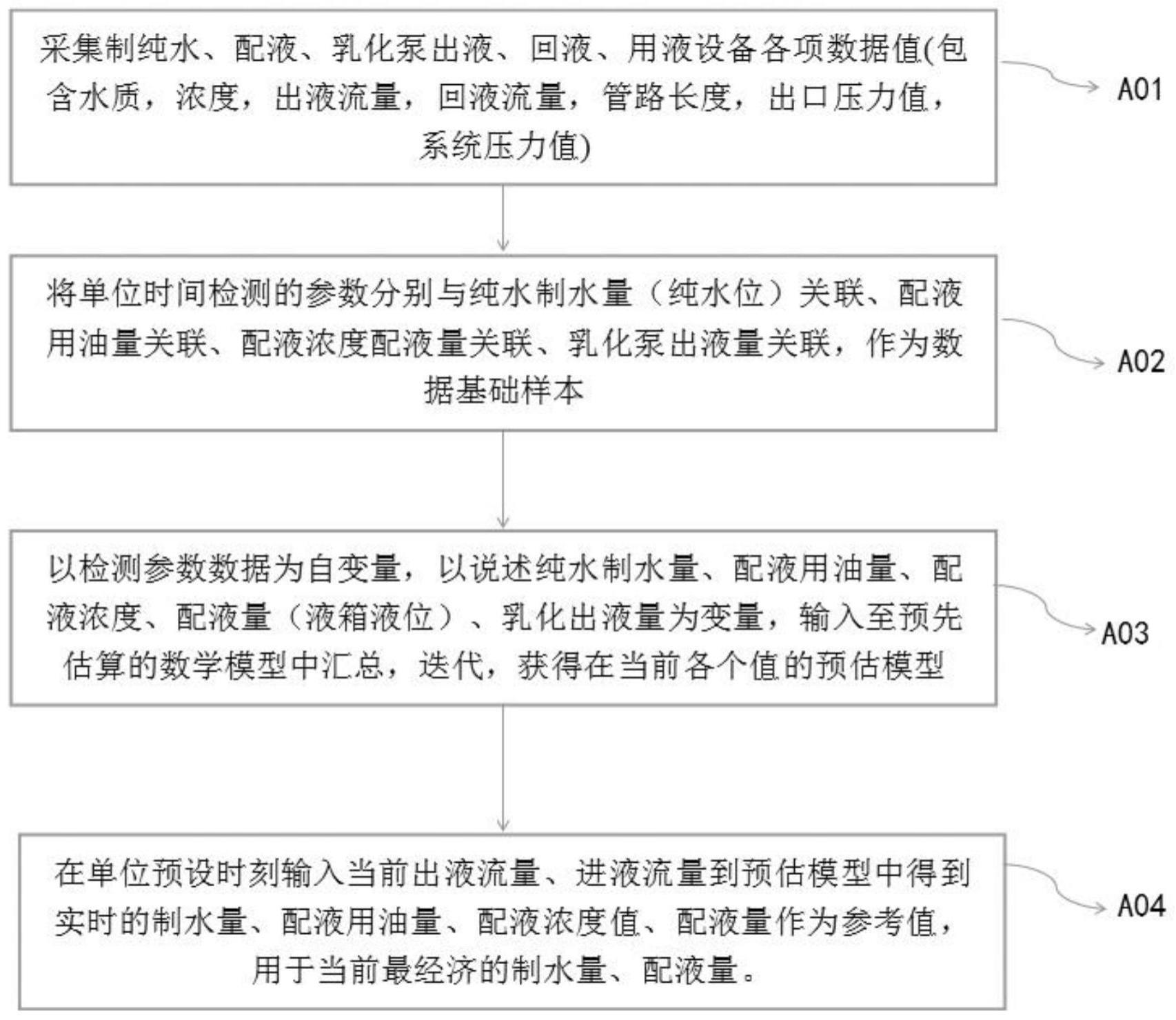

9、进一步地,所述系统控制器获取历史时间段内采集制纯水、配液、乳化泵出液、回液、用液设备各项数据值,将单位时间检测的参数分别与纯水制水量关联、配液用油量关联、配液浓度、配液量关联、乳化泵出液量关联,作为数据基础样本;

10、以所述数据作为变量,将制水前进水水质、制水后纯水水质、乳化液出液量、乳化液回液量、纯水箱水位、乳化液箱液位、液压设备控制参数、最佳用液液位h液佳输入至液位、纯水位综合计算模型中计算,得到实时制纯水量,从而得出纯水箱用水最佳水位值,减少ro膜反渗透的实时工作时间;

11、以所述采集的数据作为变量,将乳化油用油量、乳化泵出液量、乳化液回液量、乳化液出液浓度、乳化液回液浓度、液箱液位、液压设备控制参数、最佳配液浓度h配佳输入到配液浓度综合计算模型中计算,得到实时的配液浓度,自动调节浓度值至最佳使用值、得到实时的出液量,从而得出乳化液箱用液最佳液位值,防止液箱乳化液变质。

12、进一步地,所述液位、纯水位综合计算模型具体包括:

13、1)设实时的出液流量e1,实时的回液流量e2,实时的配液流量e3,液箱的底面积为s,hn为采样时间,h基为液箱基础液位,n为采样次数;

14、瞬时用液液位△h1计算如下:

15、

16、2)计算瞬时平均用液液位无配液回液时

17、计算瞬时平均用液液位有回液时,

18、计算瞬时平均用液液位△hn:

19、有配液回液时;

20、e1i,e2i,e3i分别为采集的第i个实时的出液流量e1,实时的回液流量e2,实时的配液流量e3;

21、3.)经过一定时间累积,得到生产用液的最佳用液液位h液佳;

22、h液佳=h液基+δhn+ε,其中ε为用液修正因子;

23、4)计算纯水位值h水佳

24、k为混合比例。

25、进一步地,所述用液修正因子ε通过以下方法进行确定:

26、将采集的乳化泵出口压力值、高压过滤站系统压力值、液箱液位、出液流量、回液流量、液压设备控制参数,最佳用液液位h液佳组成特征向量[x1,x2,…xn]作为输入,用液修正因子ε作为输出,组成泵站供液系统监测数据测试集;

27、将泵站供液系统监测数据测试集输入至基于mlp的卷积记忆残差神经网络模型中计算,学习率设置为0.002,利用梯度下降法迭代训练网络,直至损失函数收敛,得到在设定压力下实时的最大供液流量,来控制乳化泵的出液量调整值。

28、进一步地,基于mlp的卷积记忆残差神经网络包括两个mlp和卷积记忆残差神经网络,每个多层感知器mlp包括输入层,隐层,输出层;其中的一个mlp将每一维数据内部进行自融合,另一个mlp在不同的通道之间通信,将每一维数据互相进行融合;

29、将输入特征值组成向量,将特征向量与卷积核作互相关运算,再输入mlp,mlp提取数据底层特征后,再经过卷积记忆残差神经网络的非线性激活层、全局平均池化层,卷积层,最后经过全连接层进行预测乳化泵的调整值。

30、进一步地,所述配液浓度综合计算模型具体包括:

31、采集配液浓度值为n配,hn为液箱液位高度,出液瞬态浓度值为nn,回液瞬态浓度值为mn,实时的出液流量e1,实时的回液流量e2,实时的配液流量e3;

32、计算瞬时配液浓度:

33、n配瞬时=(nn*(s*hn)+e3n*hn+e2n*hn-e1n*hn-mn(e2n*hn))/(s*hn+e3n*hn-e1n*hn)

34、计算平均最佳配液浓度

35、δ为校正系数。

36、进一步地,所述校正系数δ由以下方法获取:

37、将乳化油用油量、乳化泵出液量、乳化液回液量、乳化液出液浓度、乳化液回液浓度、液箱液位、液压设备控制参数和计算的最佳配液浓度h配佳输入到基于mlp的卷积记忆残差神经网络模型中计算,得到配液浓度校正值。

38、进一步地,所述基于mlp的卷积记忆残差神经网络的损失函数为均方误差损失函数。

39、与现有技术相比,本发明实施例提供的上述技术方案至少具有以下有益效果:

40、本发明实施例提供的供液中心智能供液方法、控制器、系统控制、集中控制器和控制系统,提供了一种煤矿泵站供液中心智能数字化控制系统,通过分控实时了解工作状态,从各分布式分控上传得到数据的总控以以太网tcp/ip再与远程工作台实现高速连接,实现远端控制、数据采集、数据监控、数据汇总,实现智能物联网整体连接,提升整体泵站供液的实时数据效率,方便及时了解供液现场的情况、可及时调配运营状态,提升最大效率,采用高端智能模块,实现集中数据采集、集中控制、远程监控、无人值守、降低人工成本、提高营运效率、统计大数据等,从而能够即时地调控供液压力和供液量,极大提高了供液中心的使用效率。

- 还没有人留言评论。精彩留言会获得点赞!