一种耐腐蚀油套管及其制备方法与流程

本发明涉及石油套管,具体为一种耐腐蚀油套管及其制备方法。

背景技术:

1、石油专用管主要用于油、气井的钻探及油、气的输送,它包括石油钻管、抽油管和石油套管。石油钻管主要用于连接钻铤和钻头并传递钻井动力。抽油管主要将油井底部的油、气输送到地面;石油套管主要用于钻井过程中和完井后对井壁的支撑,以保证钻井过程的进行和完井后整个油井的正常运行,每一口井根据不同的钻井深度和地质情况,要使用几层套管。套管下井后要采用水泥固井,它与油管、钻杆不同,不可以重复使用,属于一次性消耗材料。所以,套管的消耗量占全部油井管的70%以上。

2、石油套管是维持油井运行的生命线,由于地质条件不同,井下受力状态复杂,拉、压、弯、扭应力综合作用作用于管体,这对套管本身的质量提出了较高的要求,油套管的连接部是其重要的组成部分,也是最易发生泄漏以及被腐蚀的部位,目前市场上大多数油套管连接部都没有任何的加强处理,因此当主套管内压力过大或是瞬间压力突然增大时,很容易发生泄漏、甚至是破裂的情况,而且油套管属于一次性消耗品,一般无法进行维修或更换,因此一旦发生泄漏或损坏,可能会导致整口井的减产,甚至是报废;其次,由于原油中含有大量具有腐蚀性的物质,包括活性硫化物(如元素硫、硫化氢和硫醇等)和有机酸性物质(如rcoh),还有少量的无机酸和碱性物质等,因此未经特殊处理的主管道连接部也容易在长时间的持续工作过程中被逐渐腐蚀,进而也容易导致连接部位逐渐因腐蚀而发生泄漏,甚至最终在管道压力的辅助作用下而加速破裂,进而造成油井的减产。

3、为此,我们研发出了新的一种耐腐蚀油套管及其制备方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种耐腐蚀油套管及其制备方法,解决了现有油管套易发生泄漏以及被腐蚀的问题。

3、(二)技术方案

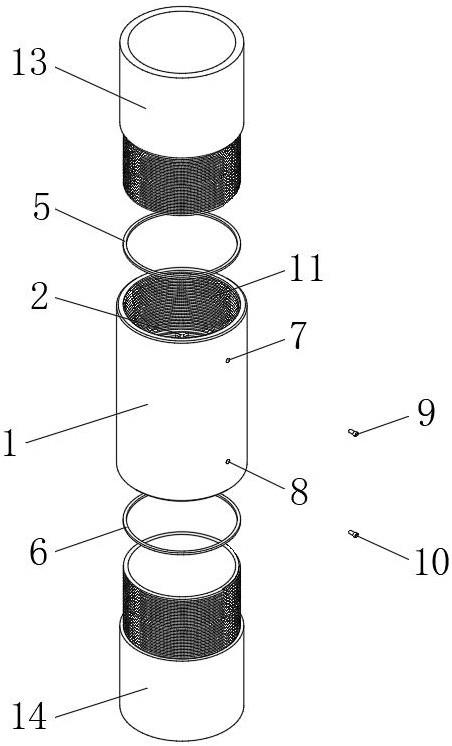

4、为实现以上目的,本发明通过以下技术方案予以实现:一种耐腐蚀油套管,包括用于连接第一连接管道和第二连接管道的套管主体,所述套管主体内壁中心设置有内加强部,所述内加强部顶部和底部的边缘位置分别开设有第一密封槽和第二密封槽,所述第一密封槽和第二密封槽内分别安装有第一密封垫圈和第二密封垫圈。

5、通过上述技术方案,通过在第一密封槽和第二密封槽内分别安装第一密封垫圈和第二密封垫圈,当第一连接管道和第二连接管道的端部与第一密封垫圈和第二密封垫圈紧密接触时,可以增强第一连接管道和第二连接管道与套管主体连接的密封性,可以防止管内的原油因较大的压力而渗入两者连接部的细缝中,从而可以有效避免原油发生渗漏的情况,进一步保证了套管的密封性;

6、所述套管主体的外壁一侧分别开设有第一阶梯孔和第二阶梯孔,所述第一阶梯孔和第二阶梯孔内分别螺纹连接有与第一连接管道和第二连接管道相对应的第一固定螺钉和第二固定螺钉。

7、通过上述技术方案,第一固定螺钉和第二固定螺钉可以分别对与套管主体连接的第一连接管道和第二连接管道进行辅助固定,可以防止螺纹连接的第一连接管道和第二连接管道发生松动,进一步保证了连接的牢固性与稳定性;

8、所述套管主体内壁的顶部和底部分别设有与第一连接管道和第二连接管道相对应的第一内螺纹和第二内螺纹。

9、通过上述技术方案,使得第一连接管道能够与第一内螺纹螺纹连接,第二连接管道能够与第二内螺纹螺纹连接,进而实现快速的连接固定。

10、优选的,所述套管主体和内加强部是由不锈钢材质制成,且套管主体和内加强部内外表面均电镀有防腐层。

11、通过上述技术方案,由不锈钢材质制成的套管主体和内加强部不仅整体结构牢固稳定,同时在管内高压的情况下也不会轻易发生变形渗漏或破裂的情况;另外,通过在套管主体和内加强部内外表面电镀有防腐层,可以有效增强油套管的整体耐腐蚀性能,防止原油中大量的活性硫化物、有机酸性物质、无机酸和碱性物质腐蚀套管主体和内加强部,进一步保证了整个套管整体的防护性能,可以有效防止因原油的长期腐蚀而发生泄漏的情况,保证了油套管在长期工作过程中的稳定性与可靠性,同时也延长了其使用寿命。

12、优选的,所述内加强部为第一加强部,所述第一加强部包括加强环,所述加强环内壁的顶部和底部均设有第一倒角,通过在套管主体内壁中心设置加强环。

13、通过上述技术方案,在套管主体与第一连接管道和第二连接管道连接后,可以保证套管主体中部的整体抗压能力,可以有效避免因主套管内压力过大或是瞬间压力突然增大时而发生泄漏、甚至是破裂的情况。

14、优选的,所述加强环呈圆环状结构,且加强环与套管主体为一体式结构。

15、通过上述技术方案,使得其整体的结构更加简单牢固,增强了套管主体的整体强度和抗压能力,同时其圆环状的结构设计也可以保证原油的通过效率,不会影响管内原油的正常流动。

16、优选的,所述内加强部为第二加强部,所述第二加强部包括第一加强架,所述第一加强架的中心开设有中部圆孔,所述第一加强架的周侧开设有多个扇形孔,所述中部圆孔和多个扇形孔内壁的顶部和底部均设有第二倒角。

17、通过上述技术方案,通过在套管主体内壁中心位置设置第一加强架,可以进一步增强套管主体的整体强度,管内的原油可以经中部圆孔和多个扇形孔正常流过套管主体。

18、优选的,所述第一加强架与套管主体为一体式结构,且多个所述扇形孔在第一加强架的周侧均匀分布。

19、通过上述技术方案,通过设置一体式的第一加强架,使得套管主体的整体抗压能够更强,当套管主体内原油压力过大时,第一加强架的设计可以增强套管主体内壁的抗压能力,保证在管内高压状态下套管主体也不会轻易发生变形或破裂的情况。

20、所述内加强部为第三加强部,所述第三加强部包括第二加强架,所述第二加强架上开设有多个大圆孔,所述第二加强架的周侧开设有多个小圆孔,所述大圆孔和小圆孔内壁的顶部和底部均设有第三倒角。

21、通过上述技术方案,通过在套管主体内壁中心设置一体式的第二加强架,同样可以增强套管主体整体的强度和抗压能力,管内的原油可以经多个大圆孔和小圆孔流过,密集分布的多个大圆孔和小圆孔可以保证原油的通过效率,同时也在一定程度上降低了第二加强架的整体重量。

22、优选的,所述第二加强架与套管主体为一体式结构,且多个大圆孔和多个小圆孔在第二加强架上均匀分布。

23、通过上述技术方案,第二加强架整体呈框架结构设计,在增强套管主体整体强度的同时,也使得套管主体内壁在高压状态下受力更加均匀,不会轻易发生局部变形或破裂的情况。

24、优选的,所述第一连接管道和第二连接管道的外壁均开设有外螺纹,且第一连接管道与第一内螺纹螺纹连接,第二连接管道与第二内螺纹螺纹连接。

25、一种耐腐蚀油套管的制备方法,包括以下具体步骤:

26、s1、铸坯:采用铸造模具铸造出粗坯,钢坯冷却后得到一体成型的套管主体和内加强部;

27、s2、粗车:采用卧式车床对套管主体的内外圆进行粗车;

28、s3、精车:利用高精度车床对套管主体的内外圆进行精车加工,加工完成后检测其各尺寸是否在允许误差范围内;

29、s4、车螺纹:在车床上刀座上装夹螺纹车刀,利用螺纹车刀在套管主体内壁的顶部和底部分别加工出第一内螺纹和第二内螺纹;

30、s5、钻孔:将上述加工好的套管主体装夹固定在钻床上,利用两个不同直径的钻头钻出第一阶梯孔和第二阶梯孔,并利用攻丝钻头在第一阶梯孔和第二阶梯孔的小孔径内攻出螺纹;

31、s6、抛光处理:将加工好的套管主体利用抛光机进行抛光加工,去除内外表面多余的毛刺以及不平整的凸起;

32、s7、电镀处理:将机加工好的套管主体放入电镀池内进行电镀加工,在套管主体内外表面形成由金属镍或铬构成的防腐层;

33、s8、外表喷漆:利用喷涂设备在套管主体外表面喷涂外保护漆,形成外装甲涂层,喷涂完成后利用烤漆箱快速烘干。

34、(三)有益效果

35、本发明提供了一种耐腐蚀油套管及其制备方法。具备以下有益效果:

36、1、该种耐腐蚀油套管及其制备方法,通过在套管主体内设置一体式的内加强部,使得套管主体的整体抗压能够更强,当套管主体内原油压力过大时,内加强部的设计可以增强套管主体内壁的抗压能力,保证在管内高压状态下套管主体也不会轻易发生原油泄漏、套管变形或破裂的情况。

37、2、该种耐腐蚀油套管及其制备方法,通过在套管主体和内加强部内外表面电镀有防腐层,可以有效增强油套管的整体耐腐蚀性能,防止原油中大量的活性硫化物、有机酸性物质、无机酸和碱性物质腐蚀套管主体和内加强部,进一步保证了整个套管整体的防护性能,可以有效防止因原油的长期腐蚀而发生泄漏的情况,保证了油套管在长期工作过程中的稳定性与可靠性,同时也延长了其使用寿命。

38、3、该种耐腐蚀油套管及其制备方法,通过在密封槽内安装密封垫圈,当连接管道的端部与密封垫圈紧密接触时,可以增强连接管道与套管主体连接的密封性,可以防止管内的原油因较大的压力而渗入两者连接部的细缝中,从而可以有效避免原油发生渗漏的情况,进一步保证了套管的密封性。

- 还没有人留言评论。精彩留言会获得点赞!