一种采煤机滚筒尾叶片、耐磨板以及耐磨板的组装方法与流程

本发明涉及煤炭开采,具体是指一种采煤机滚筒尾叶片、耐磨板以及耐磨板的组装方法。

背景技术:

1、采煤机作为煤矿生产中的重要设备,其截割滚筒在采煤过程中承担着重要的工作。滚筒尾叶片的寿命直接影响到采煤机的工作效率和煤矿生产的安全性。然而,由于采煤机作业环境的恶劣以及截割介质的硬度等原因,滚筒尾叶片最容易出现磨损和损坏,从而降低了采煤机的工作效率、增加了维护成本和维护劳动强度、并带来不安全因素。

2、为了解决滚筒尾叶片磨损的问题,现有技术已经尝试采用不同耐磨板、耐磨块、耐磨堆焊等方法来提高滚筒尾叶片的耐磨性能。然而,由于采煤机滚筒尾部的复杂工作条件和尾叶片的特殊形状,传统的耐磨方法往往存在一些问题。

3、传统耐磨板、耐磨块、堆焊耐磨材料的方法通常采用焊接方式固定,这些耐磨方法在使用程中存在耐磨材料磨损后不易修复、不能更换、或井下不具备安全修复更换条件,有一定的不便性。例如,采用焊接耐磨材料固定时,需要将耐磨材料与尾叶片本体焊接,一旦发生损坏、需要更换时,去除耐磨材料的过程非常麻烦,特别是遇到有瓦斯、一氧化碳突出的矿井绝不允许动用电、气焊切割焊和接作业,这种情况下只能更换采煤机滚筒或让叶片尾部磨损到滚筒失效,直接减短了采煤机滚筒的使用寿命。同时,耐磨材料焊在滚筒尾叶片的过程中,也对尾叶片材料产生一定的退火,从而降低尾叶片本身的耐磨性。

4、因此,现有技术中耐磨材料更换不便成了现场维护的严重问题,需要寻找一种更加便捷、稳固且效率更高的耐磨方式,以提高滚筒的使用寿命,降低维护成本,提高采煤机的工作效率。而本发明正是针对这些问题而提出的一种创新性滚筒尾叶片、耐磨板以及耐磨板的设计与组装方法,为采煤机滚筒行业带来了新的解决方案。

技术实现思路

1、本发明要解决的技术问题是克服以上的技术缺陷,本发明的第一个目的是提供一种采煤机滚筒尾叶片,包括焊接在滚筒尾部的尾叶片本体,所述尾叶片本体上表面均布有若干台阶定位长孔,所述尾叶片本体的后端设有至少两个第一涨销孔。

2、进一步地,所述台阶定位长孔包括下腰形槽以及与下腰形槽相通的上定位口,所述下腰形槽的两端均为弧形,所述上定位口由上圆口以及与上圆口一端连通的长条口组成,所述长条口远离上圆口的一端为弧形,所述下腰形槽靠近上圆口一端的的弧形直径与上圆口的直径相同且下腰形槽远离上圆口一端的弧形直径大于长条口的直径。

3、进一步地,尾叶片本体为扇形。

4、本发明的第二个目的是提供一种耐磨板,其设置于上述的滚筒尾叶片上,包括耐磨板本体,所述耐磨板本体的下表面设有与台阶定位长孔相对应的若干台阶定位销,所述台阶定位销包括与长条口尺寸相适配的连接销身以及与上圆口尺寸相适配的销头,所述耐磨板本体的后端设有与第一涨销孔位置相对应的第二涨销孔,所述第一涨销孔和第二涨销孔之间通过定位涨销连接。

5、进一步地,耐磨板本体为扇形。

6、本发明的第三个目的是一种耐磨板的组装方法,用于组装所述的耐磨板,包括以下步骤:

7、滚筒尾叶片与筒体焊接完工后,将耐磨板本体底部的台阶定位销插入到台阶定位长孔内,具体为销头首先穿过上圆口并移动至下腰形槽内,推动耐磨板本体向尾叶片本体尾部移动,使第一涨销孔和第二涨销孔位置对应,并向第一涨销孔和第二涨销孔打入定位涨销即可,台阶定位销保证了耐磨板的上下左右定位,定位涨销保证了耐磨板的前后定位。

8、本发明与现有技术相比的优点在于:

9、1、台阶定位长孔、台阶定位销的设计:该尾叶片上的台阶定位长孔的设计相对于传统固定方式更加灵活。这些台阶定位长孔分布在尾叶片本体上表面,由下腰形槽与上定位口组成;这些台阶定位销分布在耐磨板本体下表面,由销头与销身组成。这样的设计使得耐磨板可以根据需要随时更换,便于保护滚筒尾叶片不被磨损或不被损坏。

10、2、第一涨销孔和第二涨销孔:叶片尾部设有至少两个第一涨销孔,而耐磨板本体的后端设有与第一涨销孔位置相对应的第二涨销孔。通过定位涨销连接这两个孔,使得耐磨板可以牢固地固定在滚筒尾叶片上,提高了耐磨板的稳定性和耐久性。

11、3、扇形设计:尾叶片本体和耐磨板本体均为扇形设计,这种形状符合滚筒尾部的特殊结构需求。

12、4、简便的组装方法:耐磨板的组装方法简单易行。在滚筒尾叶片与筒体焊接完工后,只需将耐磨板本体底部的台阶定位销插入到台阶定位长孔内,并通过定位涨销固定。这样的组装过程省时省力,同时确保了耐磨板的稳固连接。

13、综上所述,该发明的优点在于耐磨板的设计和组装方式使得其更易于更换,从而减少了维护成本,提高了采煤机的滚筒的使用寿命和工作效率。这一技术创新对于采煤机滚筒行业具有重要的实际应用价值。

技术特征:

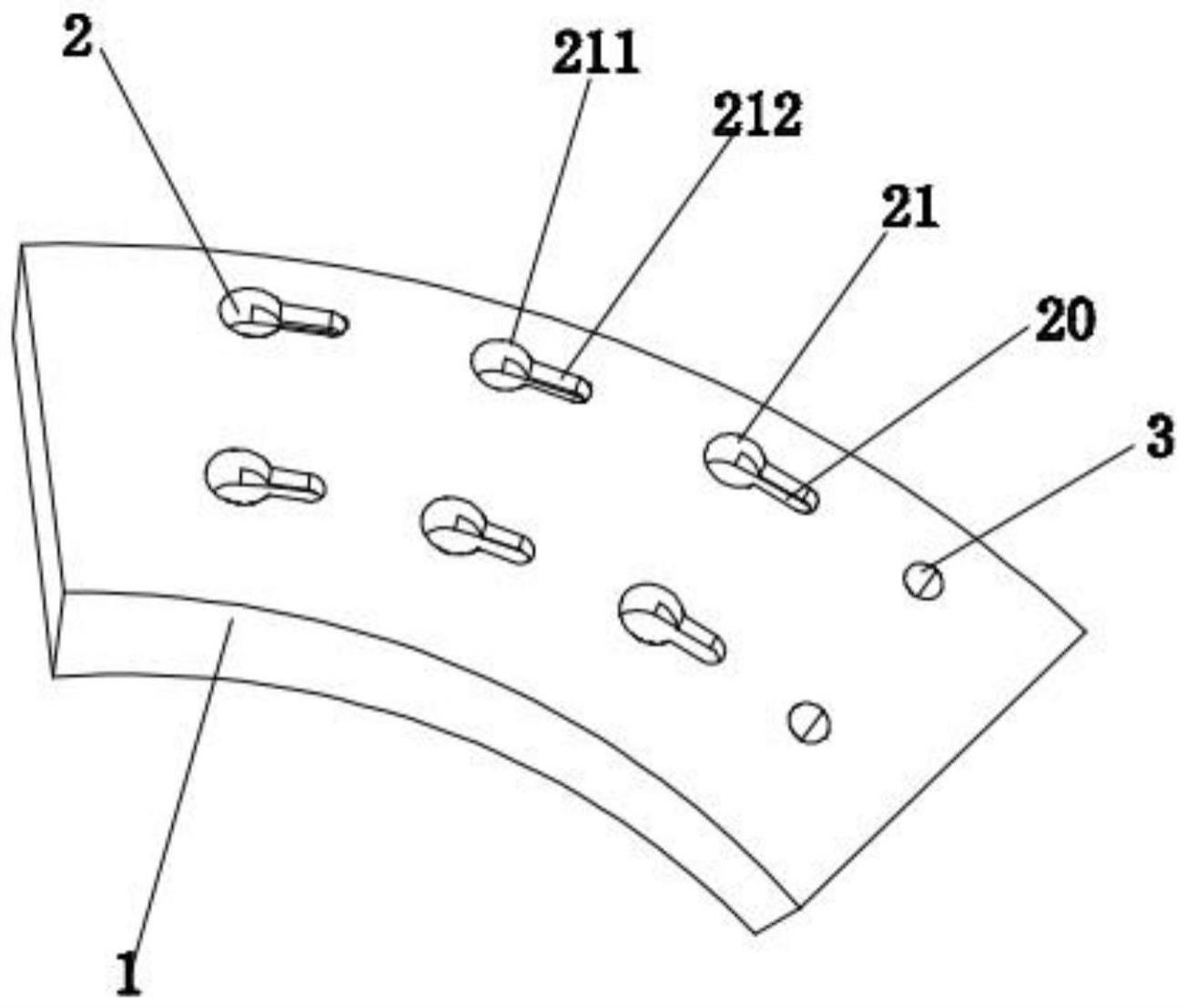

1.一种采煤机滚筒尾叶片,其特征在于,包括焊接在滚筒尾部的尾叶片本体(1),所述尾叶片本体(1)上表面根据叶片大小均布有若干台阶定位长孔(2),所述尾叶片本体(1)的后端设有至少两个第一涨销孔(3)。

2.根据权利要求1所述的一种采煤机滚筒尾叶片,其特征在于,所述台阶定位长孔(2)包括下腰形槽(20)以及与下腰形槽(20)相通的上定位口(21),所述下腰形槽(20)的两端均为弧形,所述上定位口(21)由上圆口(211)以及与上圆口(211)一端连通的长条口(212)组成,所述长条口(212)远离上圆口(211)的一端为弧形,所述下腰形槽(20)靠近上圆口(211)一端的的弧形直径与上圆口(211)的直径相同且下腰形槽(20)远离上圆口(211)一端的弧形直径大于长条口(212)的直径。

3.一种耐磨板,其设置于上述权利要求1至2任一项所述的滚筒尾叶片上,其特征在于,包括耐磨板本体(4),所述耐磨板本体(4)的下表面设有与尾叶片台阶定位长孔(2)相对应的若干台阶定位销(5),所述台阶定位销(5)包括与长条口(212)尺寸相适配的连接柱(51)以及与上圆口(211)尺寸相适配的销头(52),所述耐磨板本体(4)的后端设有与第一涨销孔(3)位置相对应的第二涨销孔(6),所述第一涨销孔(3)和第二涨销孔(6)之间通过定位涨销(7)连接。

4.一种耐磨板的组装方法,用于组装如权利要求3所述的耐磨板,其特征在于,包括以下步骤:

技术总结

本发明公开一种采煤机滚筒尾叶片、耐磨板以及耐磨板的组装方法,其中滚筒尾叶片具有多个台阶定位长孔和第一涨销孔,适配滚筒尾部叶片;台阶定位长孔包括下腰形槽和上定位口,通过特殊形状实现稳固的定位;耐磨板设置在滚筒尾叶片上,通过台阶定位销和第二涨销孔连接,耐磨板本体采用符合叶片尾部形状设计,确保与叶片紧密贴合并提高稳定性;本发明还提供了耐磨板组装方法,简便快速地固定耐磨板在滚筒尾叶片上。该设计优化了采煤机滚筒耐磨性能,延长了尾叶片寿命,提高了工作效率,降低了维护成本。

技术研发人员:庄芳,许波,翁永远,王晋级,马建锋

受保护的技术使用者:徐州中矿汇弘矿山设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!