绝缘膜的制造方法与流程

本发明涉及具有良好绝缘特性的绝缘膜的制造方法,特别是涉及不需要高温的退火处理的绝缘膜的制造方法。

背景技术:

1、有时在基板或半导体装置的带有图案的基板上形成氧化硅膜作为绝缘膜。氧化硅膜大多以硅烷气体(sih4)、teos(四乙氧基硅烷)作为原料,通过等离子体cvd(plasma-enhanced chemical vapor deposition:等离子体增强化学气相沉积)而形成,或者通过在基板上涂布sog(spin on glass:旋涂玻璃)并对其进行退火而形成。

2、利用等离子体cvd形成氧化硅膜的方法如下:在反应室内通过电磁波照射使甲硅烷气体、乙硅烷气体和氧形成等离子体,由此,使sio2沉积在保持为400℃左右的基板上。就通过该方法形成的氧化硅膜而言,由于在甲硅烷气体、乙硅烷气体中包含氢,因此存在介电击穿电场变低的倾向。

3、此外,在利用等离子体cvd形成氧化硅膜时,为了保持基板的凹凸形状,有时需要在900℃左右的温度下进行平坦化的工艺。

4、另一方面,在使用了sog的情况下,为了得到致密的氧化硅膜,需要在800℃以上的高温下进行加热。

5、这些方法均需要高温下的加热,因此有可能导致在形成氧化硅膜之前形成于基板上的栅极氧化膜等的特性劣化。

6、需要说明的是,在专利文献1中公开了如下技术:在sog的涂布后在比较低的温度下进行退火,之后,利用加速了的高密度等离子体进行表面处理,从而使由sog形成的膜物理性地凝缩。

7、现有技术文献

8、专利文献

9、专利文献1:日本特表2015-521375号公报

技术实现思路

1、本发明所要解决的技术问题

2、根据上述专利文献1所公开的技术,通过使用sog形成氧化硅膜,能够避免在形成氧化硅膜前形成于基板上的栅极氧化膜等的特性劣化。

3、然而,在专利文献1所记载的技术中,由于因等离子体对氧化硅膜带来的电荷,有时在形成氧化硅膜前在基板上形成的栅极氧化膜等发生静电破坏。

4、此外,在专利文献1所记载的技术中,为了使由sog形成的膜致密化而利用离子种的冲击,仅使由sog形成的膜的表面凝缩,具体而言,仅使从表面下至50nm左右的表层凝缩。因此,不适于需要例如100nm以上的绝缘膜的用途。需要说明的是,在利用离子种的冲击使膜致密化的情况下,如果想要使绝缘膜变厚,则需要增大离子的加速能量,其结果,难以在提高得到的电介质层的绝缘性的同时提高致密度。

5、本发明是鉴于所述情况而完成的,其目的在于提供不需要高温下的加热的绝缘膜的制造方法等。

6、解决技术问题的技术手段

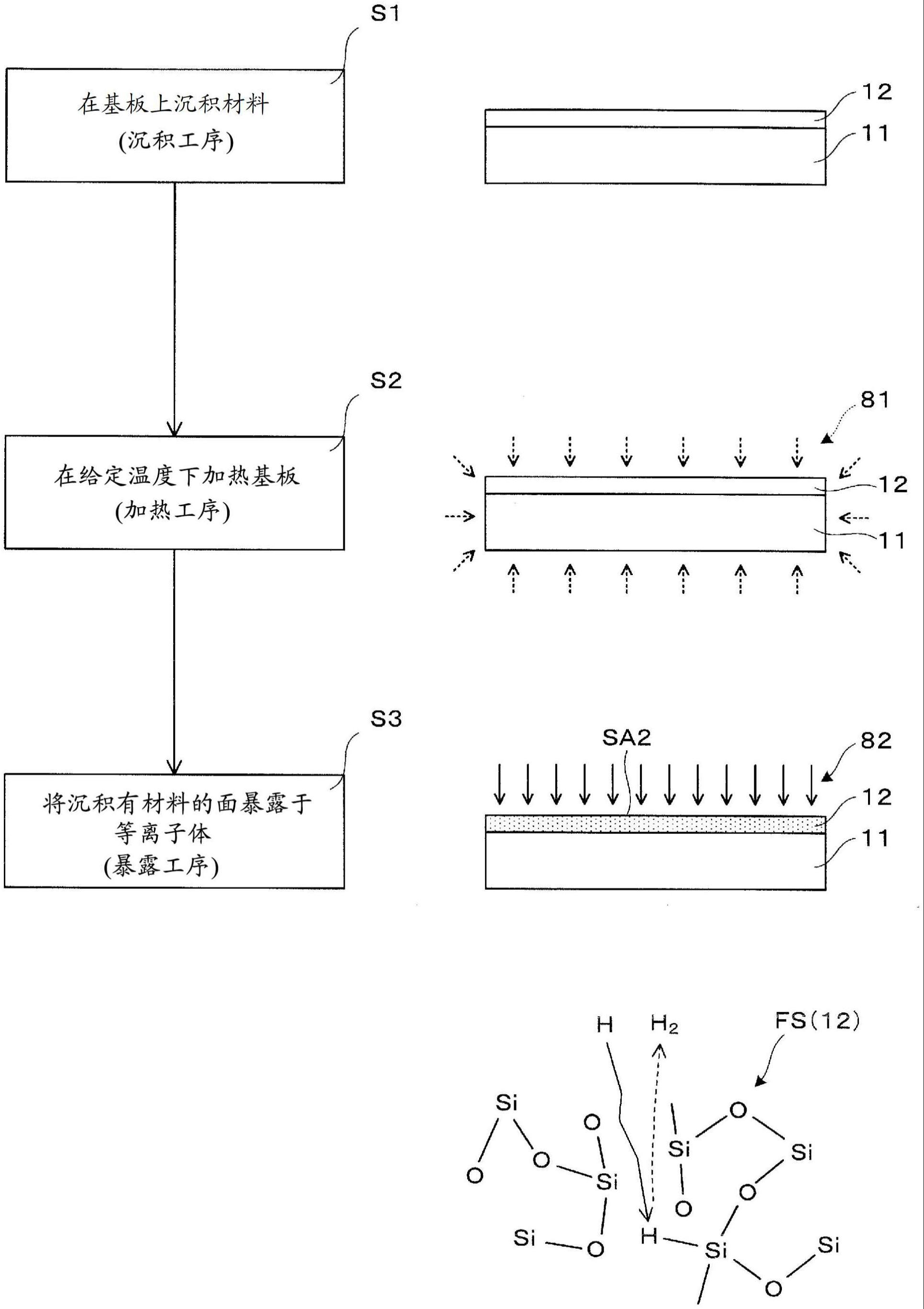

7、根据本发明的一个方式,提供一种绝缘膜的制造方法,其包含:在基板上沉积成膜材料而形成成膜材料层的工序;在85℃以上且450℃以下对基板上的成膜材料层进行加热的工序;以及通过对基板上的成膜材料层的表面照射包含氢自由基的等离子体,使氢在成膜材料层的结构中扩散而与成膜材料层的成分结合的工序,由等离子体形成的自由基的照射时间与密度之积为25×1014分钟·个/cm3以上。

8、根据所述方法,通过在基本维持成膜材料层中的成膜材料的化学骨架结构的同时使氢扩散,能够使通过扩散而渗透到内部的氢与成膜材料层的成分反应而使氢分子脱离。这样生成的氢分子被排出到成膜材料层外,因此能够使膜中氢浓度极低,能够提高成膜材料层的绝缘性。此时,由于不需要进行高温下的加热,因此不会使相当于等离子体照射处理后的成膜材料层的绝缘膜的形成前的基板或形成于该基板的装置部分的特性劣化,能够提高绝缘膜的绝缘特性。此外,如果等离子体中所含的自由基的照射时间与密度之积为25×1014分钟·个/cm3以上,则能够使氢在成膜材料层的结构中以充分的密度扩散至深处,能够得到具有高绝缘性的绝缘膜。

9、根据本发明的具体方式,自由基通过在5pa以上且50pa以下的压力下激发等离子体而被供给到成膜材料层的表面。通过使等离子体为5pa以上,使得与成膜材料层接触的等离子体密度提高,容易使等离子体与成膜材料层之间的电位差为10v以下,能够防止等离子体粒子被打入成膜材料层而扰乱成膜材料层的结构并使成膜材料层的密度降低。另一方面,通过将等离子体设为50pa以下,能够较长地保持自由基的平均自由行程,能够有效地活用所产生的自由基而使其到达成膜材料层。

10、根据本发明的另一方式,自由基为氢原子h。

11、根据本发明的另一方式,成膜材料是sog,其中将sog涂布并沉积在基板上。通过采用sog,容易形成平坦的绝缘膜。

12、根据本发明的另一方式,sog为梯型氢倍半硅氧烷(hydrogen silsesquio xane)、氢硅氧烷和硅酸盐中的1种以上。在这种情况下,绝缘膜是氧化硅膜。

13、根据本发明的另一方式,在n2或不活泼气体的气氛中进行加热。由此,发生脱水缩聚反应。

14、根据本发明的另一方式,sog是硅氮烷。在这种情况下,绝缘膜是氧化硅膜。

15、根据本发明的另一方式,在h2o、o2和h2o2中的任一气氛中进行加热。在该情况下,通过水解或氧化而产生使氮脱离的缩聚反应。

16、根据本发明的另一方式,基板是半导体基板或半导体装置的带有图案的基板。在该情况下,能够在半导体基板上形成绝缘膜,或者能够在半导体装置的图案上形成绝缘膜。

17、根据本发明的一个方式,提供一种电路装置,该电路装置具备形成在基板上的绝缘膜,其中,该电路装置具备膜中氢浓度为1%以下的绝缘膜。

18、根据所述方式,由于具备膜中氢浓度为1%以下的绝缘膜,因此能够提高绝缘性能。

19、根据本发明的具体方式,所述电路装置具有如下特性:重复多个氢浓度在基板侧饱和且在表面侧大致为零的浓度图案。在该情况下,能够提供整体上提高了绝缘性的较厚的绝缘膜。

技术特征:

1.一种绝缘膜的制造方法,其包含沉积工序、加热工序和暴露工序,

2.根据权利要求1所述的绝缘膜的制造方法,其中,

3.根据权利要求1或2所述的绝缘膜的制造方法,其中,

4.根据权利要求1~3中任一项所述的绝缘膜的制造方法,其中,

5.根据权利要求4所述的绝缘膜的制造方法,其中,

6.根据权利要求5所述的绝缘膜的制造方法,其中,

7.根据权利要求6所述的绝缘膜的制造方法,其中,

8.根据权利要求7所述的绝缘膜的制造方法,其中,

9.根据权利要求1~7中任一项所述的绝缘膜的制造方法,其中,

技术总结

本发明的目的在于提供一种不需要高温下的加热的绝缘膜的制造方法。本发明的绝缘膜的制造方法包含沉积工序、加热工序和暴露工序,在沉积工序中,在基板(11)上沉积材料,在加热工序中,在85℃以上且450℃以下对基板(11)进行加热,在暴露工序中,通过对基板(11)上的成膜材料层(12)的表面SA2照射包含氢自由基的等离子体(82),使氢扩散到成膜材料层(12)的结构中并与成膜材料层(12)的成分结合,由等离子体82形成的自由基的照射时间与密度之积为25×10<supgt;14</supgt;分钟·个/cm<supgt;3</supgt;以上。

技术研发人员:中川清和

受保护的技术使用者:株式会社阿比特技术

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!