一种用于超高小直径竖井橡胶模板加固体系及施工方法与流程

本发明属于竖井内部模板支撑,特别涉及一种用于超高小直径竖井橡胶模板加固体系及施工方法。

背景技术:

1、竖井是建筑施工中经常遇到的一种结构,竖井的施工包括掘进与衬砌两个步骤,其中衬砌是保证竖井建成后使用时结构稳定性和安全性的重要步骤,竖井施工方法包括顺作法和逆作法,对于大断面的深井一般都采用逆作法,先分层开挖基坑一个节段,初衬后施工浇筑该节段竖井内衬墙结构形成永久支护,待内衬墙混凝土养护到一定的强度后,再往下开挖基坑下一个节段,再进行初衬并施工浇筑该节段竖井内衬墙,如此自上而下循环直到井底完成整个竖井结构,目前,竖井内模板支撑体系多采用木模板加工定性内膜配合外膜并搭设支撑架施工。

2、目前公告为:cn107034893a的发明,公开了一种竖井施工方法,包括:形成地下连续墙;对地下连续墙内侧的土体开挖,形成具有一定深度的基坑;向基坑内注水,对地下连续墙内侧的其余土体实施水中开挖至预定深度;将预制的钢套箱移至基坑上,并利用水的浮力在基坑内下沉一定深度,并在下沉的过程中对钢套箱接高;当钢套箱达到预定高度后,停止接高,并在钢套箱上设置围护挡水部件,然后继续下沉钢套箱至基坑底部;填充钢套箱与地下连续墙之间的间隙,拆除围护挡水部件,继续对钢套箱接高至地表,该发明提供的竖井施工方法采用预制的钢套箱做为竖井的底板结构和内衬墙结构,使其竖井结构强度得到保障,另外,钢套箱可以和竖井前期开挖同步实施,可节约大量工期,降低成本。

3、现有的超高小直径竖井在进行施工时有以下缺点:

4、1、当竖井内径较小、墙体较高时,若采用传统模板+木枋会导致施工难度陡然增加;木模板加工定型木盒在竖向拼接过程中,接缝处容易涨模,且木盒子自持力不够,高度较高时加固体系不稳定;

5、2、传统小直径竖井横向背楞多采用短钢管或短木楞加工,会存在截短钢管或木楞材料导致资源浪费且施工难度较高等问题。

技术实现思路

1、本发明的目的是提供一种用于超高小直径竖井橡胶模板加固体系及施工方法,以解决上述背景问题中所提到的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的,一种用于超高小直径竖井橡胶模板加固体系及施工方法,包括竖井结构和木模板,所述木模板数量为四个且铺设于竖井结构的内径四周,所述木模板内侧设置有橡胶充气模板,所述木模板的外侧设置有支撑机构,所述木模板的外侧设置有木枋;

3、所述橡胶充气模板包括橡胶气囊、气压表和单向气阀,所述橡胶气囊设置于木模板的内侧,所述气压表设置于橡胶气囊上,所述单向气阀设置于橡胶气囊上,所述气压表与单向气阀连接。

4、采用上述技术方案,通过设置木枋、木模板、橡胶充气模板和支撑机构,在使用时,首先将木模板铺设与竖井内径四周,通过支撑机构对木模板进行固定,然后将橡胶充气模板置于铺好的木模板内侧,然后通过空压机向橡胶充气模板进行充气,然后向木模板和橡胶充气模板之间浇筑混凝土,当混凝土初凝时,对橡胶充气模板进行放气操作,放完气后抽出橡胶充气模板即可,其中橡胶充气模板包括橡胶气囊、气压表和单向气阀,在使用时,首先使用空压机通过单向气阀对橡胶气囊进行充气,在充气时,能通过气压表控制监测气囊内部的气压,待混凝土初凝时,打开单向气阀对橡胶气囊进行放气,放完气后抽出橡胶气囊。

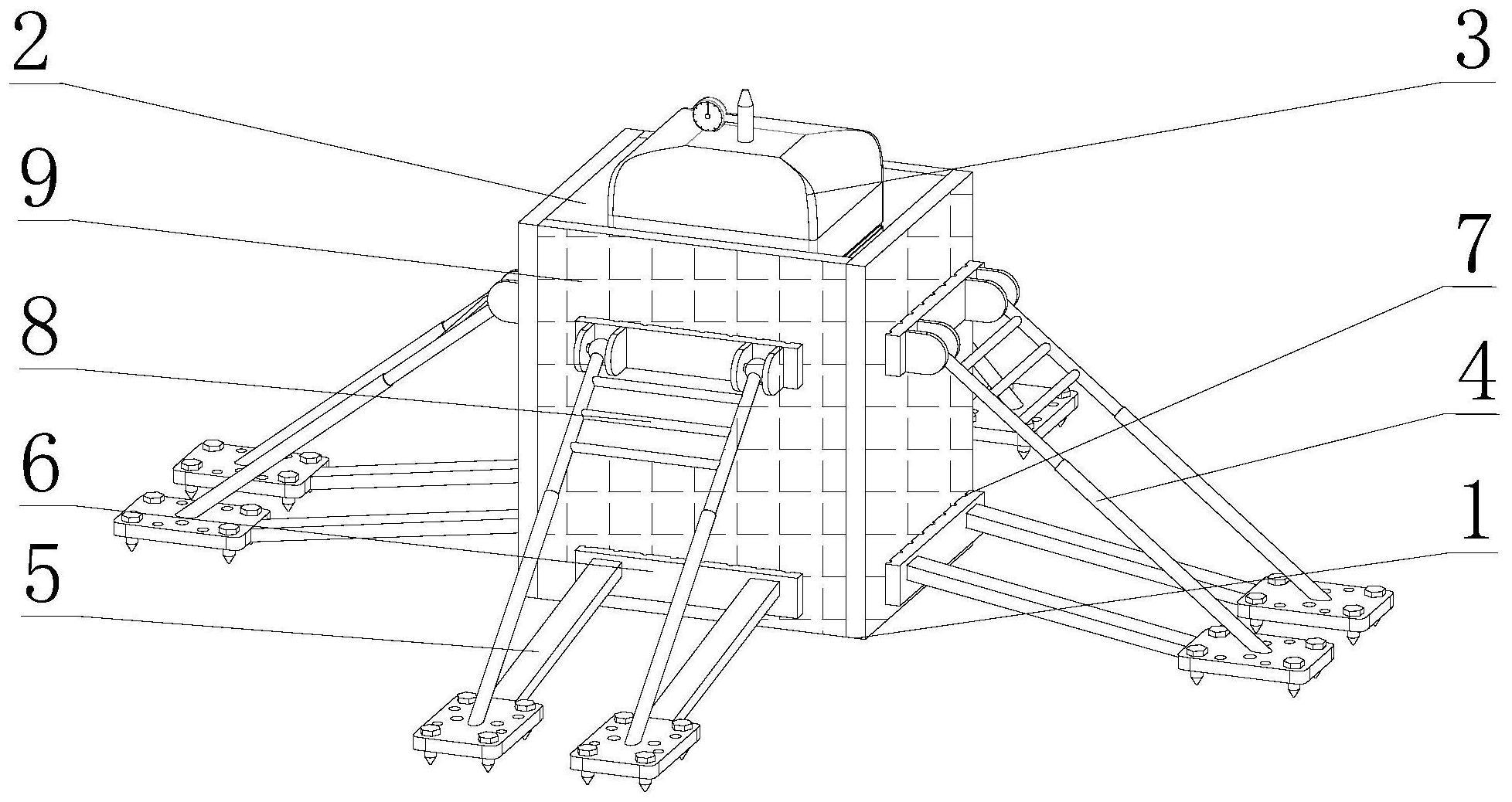

5、本发明进一步设置为:所述支撑机构包括第一支撑板、连接座、连接杆、转动球、第一支撑杆、第二支撑杆和安装底座,所述第一支撑板设置于木枋上,所述连接座设置于第一支撑板上,所述连接座数量为两个且对称设置,所述连接杆设置于连接座内,所述转动球转动设置于连接杆上,所述第一支撑杆设置于转动球上,所述第二支撑杆螺纹设置于第一支撑杆上,所述第一支撑杆在第二支撑杆中螺纹转动能改变第一支撑杆的伸出长度,所述安装底座设置于第二支撑杆的一端,所述安装底座通过锚钉固定在地面上。

6、采用上述技术方案,通过设置第一支撑板、连接座、连接杆、转动球、第一支撑杆、第二支撑杆和安装底座,在使用时,首先通过安装底座对第二支撑杆进行固定,然后通过第二支撑杆对第一支撑杆进行固定,由于第一支撑杆的一端连接有转动球,且转动球在连接座中的连接杆上转动连接,因此能改变第一支撑杆和第二支撑杆的倾斜角度,进而将第一支撑板固定在木枋上的不同位置,以适应不同高度的木枋。

7、本发明进一步设置为:所述安装底座上铰接有连接板,所述连接板的一端铰接有第二支撑板,所述第二支撑板与木枋接触。

8、采用上述技术方案,通过设置连接板和第二支撑板,在使用时,首先连接板与安装底座连接,能通过连接板对第二支撑板起到支撑固定的作用,然后连接板的两端分别与安装底座和第二支撑板铰接,能使第二支撑板对木模板的不同位置进行支撑固定。

9、本发明进一步设置为:所述第一支撑板和第二支撑板上分别设置有防滑槽,所述防滑槽数量为若干且线性设置。

10、采用上述技术方案,通过设置防滑槽,在使用时,防滑槽能增大第一支撑板和第二支撑板与木枋之间的摩擦力,能使第一支撑板和第二支撑板更好的对木枋和木模板进行支撑固定。

11、本发明进一步设置为:两个所述第一支撑杆之间设置有增强杆,所述增强杆数量为若干且线性设置。

12、采用上述技术方案,通过设置增强杆,在使用时,增强杆能提高第一支撑杆的支撑力,使第一支撑杆能更好的对木枋和木模板进行支撑固定。

13、本发明进一步设置为:所述橡胶气囊材质为合成橡胶、天然橡胶与限位加强层硫化后制成。

14、采用上述技术方案,通过设置橡胶气囊的材质,橡胶气囊材质为合成橡胶、天然橡胶与限位加强层硫化后制成,使用简便,经济耐用,可反复使用近百次,不充气时柔软收缩,任意折叠、卷曲,充气膨胀后具有足够的强度来承受混凝土的压力,能代替原有的木模、竹模、钢模,可以多次重复使用。

15、本发明进一步设置为:所述木模板材质为木胶合板模板面板。

16、采用上述技术方案,通过设置木模板,木模板材质为木胶合板模板面板,能提高木模板的强度,避免涨模的风险。

17、本发明进一步设置为:所述竖井结构的底部设置有加固层。

18、采用上述技术方案,通过设置加固层,能增强竖井机构的强度,使竖井结构更稳定。

19、一种用于超高小直径竖井橡胶模板加固体系的施工方法,包括以下步骤:

20、s1.对竖井结构的底部设置加固层;

21、s2.将木模板铺设于竖井结构内径四周;

22、s3.将橡胶充气模板置于铺好的木模板内侧;

23、s4.用空压机通过单向气阀对橡胶充气模板进行充气,先充入少量气体,检查橡胶气囊是否漏气;

24、s5.充气时,用气压表控制监测橡胶气囊内部气压,直径为1500mm-2500mm的橡胶气囊,其内部压力不能大于0.01兆帕,随着橡胶气囊体积的增大,橡胶气囊承压逐渐减小;

25、s6.向橡胶气囊和木模板之间注入混凝土,采用c30双层钢筋混凝土支护,厚度d=300mm;

26、s7.待混凝土初凝,初凝时间范围为3-7分钟,然后打开单向气阀对橡胶充气模板进行放气,放气完成后抽出橡胶充气模板即可。

27、综上所述,本发明具有以下有益效果:

28、通过设置木枋、木模板、橡胶充气模板和支撑机构,在使用时,首先将木模板铺设与竖井内径四周,通过支撑机构对木模板进行固定,然后将橡胶充气模板置于铺好的木模板内侧,然后通过空压机向橡胶充气模板进行充气,然后向木模板和橡胶充气模板之间浇筑混凝土,当混凝土初凝时,对橡胶充气模板进行放气操作,放完气后抽出橡胶充气模板即可。

29、通过设置橡胶气囊、气压表和单向气阀,在使用时,首先使用空压机通过单向气阀对橡胶气囊进行充气,在充气时,能通过气压表控制监测气囊内部的气压,待混凝土初凝时,打开单向气阀对橡胶气囊进行放气,放完气后抽出橡胶气囊。

30、基于上述改进点,本装置所实现的整体的技术效果是能够提搞支撑体系的稳定性和强度,且具有较强的经济性等优势,适用于替代传统超高小直径竖井内部模板架体。

- 还没有人留言评论。精彩留言会获得点赞!