走向长壁后退式综合机械化采煤工艺的制作方法

本发明涉及煤矿开采。具体地说是走向长壁后退式综合机械化采煤工艺。

背景技术:

1、鄂尔多斯市昊华红庆梁矿业有限公司位于内蒙古自治区鄂尔多斯市达拉特旗境内。井田位于东胜煤田的北部边缘,上覆岩层较软,胶结能力差,属于典型软弱地层。特别的,进入中深部后,大采高工作面回采难度增加,矿压显现特征及程度均与其他条件矿井存在较大差异。本井田地质构造简单,3-1煤层为厚煤层,赋存条件比较稳定,具有综合机械化开采的良好条件。但是煤层地质条件与神东矿区相似,煤质较硬,冒放性较差,因此需要合理规划采煤方法,从而实现高产高效的开采过程,才能达到年产量6.0mt的要求。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种可以实现采煤机记忆割煤的高产高效的走向长壁后退式综合机械化采煤工艺。

2、为解决上述技术问题,本发明提供如下技术方案:

3、走向长壁后退式综合机械化采煤工艺,其特征在于,包括如下步骤:

4、(a)采煤:通过采煤机螺旋滚筒连续旋转破煤;

5、(b)装煤:利用采煤机滚筒旋转以及推移刮板输送机时利用铲煤板来装煤;

6、(c)运煤:采用刮板输送机将煤运送到机头,经破碎机破碎进入转载机,随后落在可伸缩胶带输送机的皮带上运出;

7、(d)支护:工作面采用双柱掩护式液压支架支护,胶带顺槽和回风顺槽采用超前液压支架和单体柱进行超前支护。

8、上述走向长壁后退式综合机械化采煤工艺,通过集控中心与采煤机、液压支架、推移刮板输送机、转载机和胶带输送机连接,实现自动化控制或者人工辅助控制;

9、采煤机通过位于井下的天地计算机通讯站与集控中心的自动化控制主机通信连接;采煤机、刮板输送机、液压支架分别与ktc101控制器通信连接,然后再通过rs485与集控中心的自动化控制主机通信连接;液压支架电液控制系统通过can总线与集控中心的自动化控制主机通信连接;集控中心的自动化控制主机获取的信息通过集控中心的视频监控主机进行显示,位于井下的工作人员通过集控中心的视频监控主机进行监测;集控中心的自动化控制主机获取的信息通过以太网与井下网络交换机连接,然后通过井上网络交换机传输给井上的调度中的自动化控制主机和调度中的视频监控主机,然后传输给视屏控制中的管理平台进行井上的视频监控和管理控制。

10、上述走向长壁后退式综合机械化采煤工艺,在采煤机上布置记忆截割系统,所述记忆截割系统包括左滚筒截割高度传感器、右滚筒截割高度传感器、采煤机牵引速度与工作面位置传感器、机身倾斜传感器和位置同步传感器;以及传感检测与截割控制模块和记忆截割软件包;

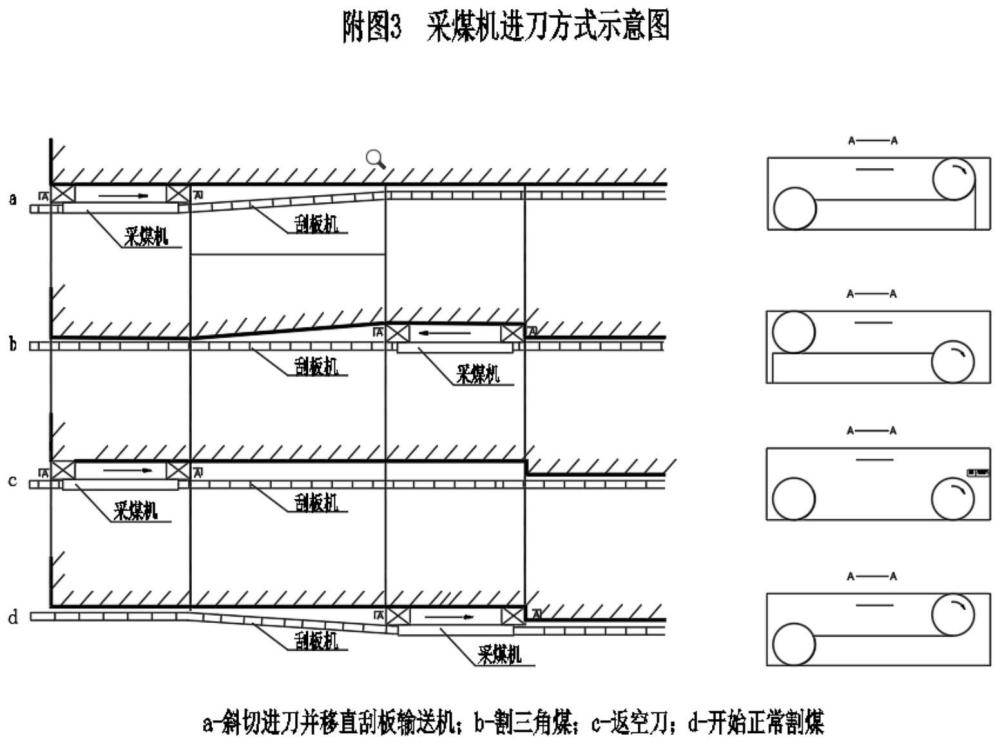

11、在左摇臂与机身连接处设置左滚筒截割高度传感器,用于测量左摇臂与采煤机机身之间的夹角;在右摇臂与机身连接处设置右滚筒截割高度传感器,用于测量右摇臂与采煤机机身之间的夹角;在采煤机的底部设置采煤机牵引速度与工作面位置传感器,用于采煤机的行走位置;在采煤机底盘处设置机身倾斜传感器,用于检测采煤机的倾斜角度;在牵引传动箱内部的高速轴端设置位置同步传感器,用于同步采煤机的位置;

12、左滚筒截割高度传感器和右滚筒截割高度传感器用于检测与修正两个截割滚筒当前的采高;采煤机牵引速度与工作面位置传感器用于检测采煤机行走位置、速度及方向;左滚筒截割高度传感器、右滚筒截割高度传感器、采煤机牵引速度与工作面位置传感器、机身倾斜传感器和位置同步传感器的信号输出端与传感检测与截割控制模块的信号输入端通讯连接;传感检测与截割控制模块内装有记忆截割软件包;

13、集控中心的自动化控制主机内设有传感检测与截割控制模块,并安装有记忆截割软件包;传感检测与截割控制模块读取通过左滚筒截割高度传感器和右滚筒截割高度传感器读取采煤机高度数据,通过采煤机牵引速度与工作面位置传感器读取采煤机速度和当前位置数据进行记忆,通过机身倾斜传感器读取采煤机的倾斜角度数据,通过位置同步传感器获取采煤机自身位置数据,实现对“示范刀”和历史割煤数据的学习,最终实现记忆截割。

14、上述走向长壁后退式综合机械化采煤工艺,在步骤(a)中,集控中心的自动化控制主机控制采煤机、液压支架、推移刮板输送机、转载机和胶带输送机进行采煤;采煤机前滚筒割顶煤,后滚筒割底煤,每割一刀煤,液压支架、推移刮板运输机向前推移一个步距,完成一个循环;斜切进刀段长度大于等于48m,截深为0.865m,采煤机往返一次进两刀。

15、上述走向长壁后退式综合机械化采煤工艺,采煤机进刀方法:采煤机前滚筒向下割透端头煤壁,跟机移架,自上而下跟机推移刮板输送机,使得刮板输送机推移至后滚筒且弯曲段为19m后,将两个滚筒的上下位置调换,向上进刀,通过弯曲段,使采煤机达到正常截深,跟机移架,推移刮板输送机至平直状态;将两个滚筒的上下位置调换,向下割三角煤至割透端头煤壁,跟机移架;割完三角煤后,将采集机的两个滚筒的上下位置调换,采煤机空机返回,进入正常割煤状态,自下而上跟机推移刮板输送机;

16、采用记忆截割系统进行自动化割煤时,选取“学习模式”人工操作割煤两个循环,采煤机行走路线闭合;记忆完成后在“允许在线修改”模式或“记忆截割”模式下自动截割,有变化时人工干预。

17、上述走向长壁后退式综合机械化采煤工艺,综采工作面内的液压支架布置方式为:靠近胶带顺槽的机头位置的端头支架为3台液压支架;靠近回风顺槽的机尾位置的端头支架为2台液压支架;靠近胶带顺槽的机头位置和靠近回风顺槽的机尾位置的过渡支架各一台、在过渡支架与工作面支架之间的中部滞后支架各一台,工作面支架为167台液压支架;自靠近胶带顺槽的机头位置的端头支架向靠近回风顺槽的机尾位置的端头支架的所有支架按照顺序进行编号从1#至176#;

18、采煤过程中移架采取:通过集控中心的自动化控制主机控制的自动化自动跟机移架和非自动化人工操作跟机移架两种方式;

19、自动化时,工作面支架37#支架-139#支架自动跟机依次移架,在机头斜切进刀段,支架7#-36#选择性自动跟机移架;在机尾斜切进刀段,支架141#-支架170#选择性自动跟机移架;端头和端尾的端头支架采取人工操作移架;

20、非自动化时,人工操作拉移支架;采用邻架操作方式;当控制器失效或调整液压支架与刮板运输机角度时,采用本架操作;

21、若工作面顶板稳定且没有来压迹象时,滞后采煤机后滚筒3~5架的距离依次跟机移架;在工作面顶板稳定、无来压迹象,采煤机割煤速度大于移架速度时采取分段追机移架;

22、若工作面顶板破碎、顶板来压或有来压迹象时,应滞后采煤机前滚筒2架带压擦顶移架,或超前移架,及时支护顶板;煤壁片帮时打出支架前探梁,打开护帮板。

23、上述走向长壁后退式综合机械化采煤工艺,在步骤(b)和步骤(c)中,推移刮板输送机采取自动成组推移和人工操作推移相配合两种方式;

24、自动化时,工作面支架37#-支架139#自动移架后,自动成组推移刮板输送机,在机头斜切进刀段支架7#-支架36#和在机尾斜切进刀段支架141#-支架170#选择性自动成组推移刮板输送机,其余部分人工操作推移刮板输送机;

25、非自动化,采用成组推移,8个支架为一组,滞后采煤机后滚筒至少11架,并且推移千斤顶同时逐次推出。

26、上述走向长壁后退式综合机械化采煤工艺,在回风顺槽(1)内进行超前支护,回风顺槽超前支护自综采工作面开始共120m,分三个部分:

27、在1-22m范围内:使用3组回风顺槽超前液压支架(3-1)进行支护;每组超前液压支架为2台;

28、在23-70m范围内:打设两排回风顺槽单体柱(3-4),柱距1m,打设位置为距开采帮2m;

29、在71-120m范围内:打设一排回风顺槽单体柱,柱距1m,打设位置为距开采帮2m

30、在胶带顺槽内进行超前支护,胶带顺槽超前支护自综采工作面开始共120m,分两个部分:

31、在1-22m范围内:使用3组胶带顺槽超前液压支架进行支护;每组超前液压支架为2台;

32、在23-120m范围内:打设一排组胶带顺槽单体柱,柱距2m,自移机尾前单体柱打设在单轨吊与皮带之间,当单轨吊与皮带之间距离不满足打设要求时,调整单体柱打设位置为皮带与非开采帮中间。

33、上述走向长壁后退式综合机械化采煤工艺,在步骤(d)中,

34、胶带顺槽:胶带顺槽超前支架静态时保持所有推移油缸呈缩回状态;胶运顺槽超前架第三台前探梁和第二台护帮板均处于打开状态;

35、胶运顺槽超前支架移架循序为:降第一组超前支架→推第一组超前支架→升第一组超前支架,然后从第二组开始依次移架,每组支架里侧与外侧分开拉移;

36、回风顺槽:回风顺槽第四组超前支架静态时保持推移油缸呈伸出状态,其余推移油缸保持缩回状态;回风顺槽第四组伸缩梁处于打开状态;

37、回风顺槽超前支架移架循序为:降第三组超前支架→拉移第三组超前支架→升第三组超前支架,然后从第二组开始依次移架,每组支架里侧与外侧分开拉移;

38、超前支架组拉移步距为0.865m。

39、本发明的技术方案取得了如下有益的技术效果:

40、使用该系统后综采工作面可实现正常采煤生产过程实现以采煤机记忆割煤为主,人工干预为辅;以液压支架跟随采煤机自动动作为主,人工干预为辅;以综采运输设备集中自动化控制为主,就地控制为辅;以综采设备数据监测为主,视频监控为辅;即“以工作面自动控制为主,人工干预控制为辅”的自动化生产模式;达到工作面少人安全高效开采。

41、集控中心的自动化控制主机内设有传感检测与截割控制模块,并安装有记忆截割软件包;传感检测与截割控制模块读取通过左滚筒截割高度传感器和右滚筒截割高度传感器读取采煤机高度数据,通过采煤机牵引速度与工作面位置传感器读取采煤机速度和当前位置数据进行记忆,实现对“示范刀”和历史割煤数据的学习,最终实现记忆截割。

- 还没有人留言评论。精彩留言会获得点赞!