一种煤下硬水铝矿综合机械化开采工艺

本发明涉及铝土矿开采,具体为一种煤下硬水铝矿综合机械化开采工艺。

背景技术:

1、现有铝土矿硬度在4-7之间的占85%,一水硬铝石铝土矿(硬水铝矿)约占铝土矿资源的98%。铝土矿主要采用空场法,崩落法和充填法进行采矿。目前已知的硬岩开采方法中,有的需要提前对工作面进行贯通打孔,通过物理化学方法降低岩体的强度,之后对降低强度后的工作面使用滚筒破碎等方法将岩石采出,本质上还是切割岩体使岩体掉落,在开采过程中需要辅助喷水降尘。铝土矿破碎后呈土状与块状的结合态,考虑到后续冶炼要求,需要铝土矿料拥有较低的含水率,对喷雾降尘提出进一步的要求。同时降低岩体强度开采前的准备工作多,开采方法较为繁琐。

2、现有专利cn111119896a公示的铝土矿开采方法,通过设置长壁工作面,爆破落矿进行长壁开采,利用长壁工作面形成矿体连续性开采可提高工作效率,但爆破产生的粉尘需进行喷雾降尘不利于后续冶炼,且受铝土矿硬度大影响,矿体回收效率低;专利cn113503150a公示的一种铝土矿原位溶浸开采方法,适用于埋藏深、远离地下水的矿层,需要对矿层进行改造,根据铝土矿中黏土含量还需爆破增渗或者水力压裂,前期准备时间长,提取溶浸液后在地面需要萃取分离;专利cn113153291a公示的一种缓倾斜硬岩液压致裂综合机械化连续采矿方法,采用液压致裂降低矿体强度,使其满足采矿机切削落矿,但需布置大量切割平巷和钻孔致裂矿体;论文“铝土矿综合机械化开采及应用研究”,进行了铝土矿综合机械化开采试验,但仍存在设备损坏和零部件磨损重的情况,开采成本较高。上述采矿方法虽然适用于铝土矿等硬岩的开采,但是开采过程中准备时间长,致裂后仍需进一步对矿体的剥离,无法实现真正意义的连续性开采。

技术实现思路

1、针对现有技术中铝土矿,尤其是硬水铝矿,长壁开采准备工作时间长,开采效率低的技术问题,本发明基于岩石抗拉强度远低于抗压强度的特点,利用可膨胀石墨受热体积膨胀这一特征,通过石墨加热膨胀致裂钻孔落矿,实现铝土矿,尤其是硬水铝矿,长壁工作面真正意义的连续开采。

2、具体的,本发明提出一种煤下硬水铝矿综合机械化开采工艺,包括以下步骤:

3、步骤1:在硬水铝矿层采矿区域掘进回风平巷和运输平巷,并开切眼连通,形成长壁工作面;

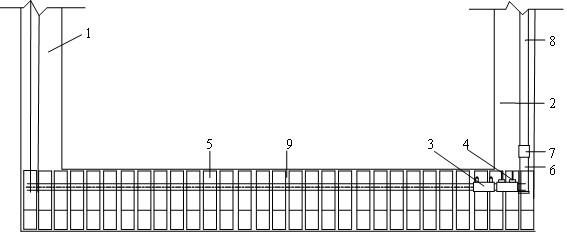

4、步骤2:在切眼中布置液压支架、刮板输送机、石墨加热机和台式钻机,所述石墨加热机和台式钻机自运输平巷向回风平巷方向依次以骑行方式布置在刮板输送机上,所述液压支架通过推移油缸与刮板输送机连接;

5、步骤3:台式钻机自运输平巷一侧开始成列打孔直到回风平巷侧,打孔完毕后装入石墨棒组件并采用封孔装置封孔;

6、步骤4,石墨加热机行进到装有石墨棒组件的一列钻孔,将弱电配电箱与石墨棒组件连接,通电致裂矿体,落矿;如此依次致裂后一列钻孔直至左侧回风平巷侧;

7、滞后落矿工作一定距离,液压支架收缩推移油缸向前移架,随后伸出推移油缸推动刮板输送机向前移动至矿壁;

8、步骤5,矿物运输

9、矿物由刮板输送机向运输平巷方向运输;

10、步骤6:当石墨加热机到达左侧末端压裂结束后,更改行进方向向右行驶回到最初位置,同时停留的台式钻机跟随石墨加热机回到最初位置;

11、步骤7:循环步骤3-6,直至采完整个长壁工作面。

12、优选的,步骤1中,所述运输平巷与运输下山连接,所述回风平巷与轨道下山连接;所述轨道下山下端通过绕道与上部煤层轨道大巷相连,上端通过斜巷与上部煤层回风大巷相连;所述运输下山下端通过斜巷与上部煤层运输大巷相连,在运输下山下端设置铝土矿石仓,运输下山上端通过斜巷与上部煤层回风大巷相连。

13、优选的,步骤2中,自运输平巷与切眼交界处,在运输平巷内依次布置转载机、破碎机、带式输送机,所述刮板输送机与转载机连接。

14、优选的,步骤3中,所述钻孔水平布置,孔底向运输平巷侧偏斜。

15、优选的,步骤3中,打孔完毕后台式钻机在回风平巷一侧临时停靠。

16、优选的,所述石墨棒组件包括感应线圈、壳体和可膨胀石墨棒,所述可膨胀石墨棒位于所述壳体内,所述壳体整体呈圆柱形,所述感应线圈自壳体外端开始螺旋缠绕在壳体外周直至壳体里端,然后再引出至外端。

17、优选的,所述壳体整体呈圆柱形并在周向一侧设置有平面部分,沿轴向在壳体弧形部分外部螺旋设置第一凹槽,沿轴向在壳体平面部分外部设置平直的第二凹槽,所述感应线圈自壳体外端开始螺旋缠绕在壳体外周直至壳体里端并且位置与第一凹槽相对应,然后自第二凹槽引出至外端。

18、优选的,所述感应线圈两端分别设置有接线。

19、优选的,所述第一凹槽、第二凹槽的尺寸大于感应线圈的径向尺寸。

20、优选的,所述感应线圈上喷涂有高温绝缘漆。

21、优选的,所述壳体由99.5%氧化铝陶瓷带钢制成,成型过程加入氧化钇。

22、优选的,所述平面部分厚度比壳体弧形部分薄,在石墨棒组件放入钻孔时,要将平面部分朝向空区方向。

23、优选的,步骤4中,落矿后形成的空区由液压支架及时伸出护帮板进行支护,并在液压支架收缩推移油缸向前移架前收回。

24、本发明实现的有益效果如下:1.本发明的煤下硬水铝矿层开采,在对原上部煤层的井巷工程充分利用的基础上,在硬水铝矿层新开掘两条下山,并充分利用原有回采设备,降低了成本,同时大大缩短了矿井开拓、准备时间,可以尽快投产。

25、2.本发明通过石墨加热方式进行硬水铝矿破岩、落矿,准备时间短,落矿速度快,减少了爆破开采方式引起的粉尘,进而减少喷雾降尘,使得开采出的铝土矿石中水含量极低,便于后续的冶炼。

26、3.本发明通过台式钻机、石墨加热机、液压支架、刮板输送机的四机配套,辅以转载机、破碎机、带式输送机的协调配合进行机械化开采,提高了硬水铝矿开采效率。

技术特征:

1.一种煤下硬水铝矿综合机械化开采工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,步骤1中,所述运输平巷与运输下山连接,所述回风平巷与轨道下山连接;所述轨道下山下端通过绕道与上部煤层轨道大巷相连,上端通过斜巷与上部煤层回风大巷相连;所述运输下山下端通过斜巷与上部煤层运输大巷相连,在运输下山下端设置铝土矿石仓,运输下山上端通过斜巷与上部煤层回风大巷相连。

3.根据权利要求1或2所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,步骤2中,自运输平巷与切眼交界处,在运输平巷内依次布置转载机、破碎机、带式输送机,所述刮板输送机与转载机连接。

4.根据权利要求1所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,所述钻孔水平布置,孔底向运输平巷侧偏斜。

5.根据权利要求1或4所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,步骤3中,打孔完毕后台式钻机在回风平巷一侧临时停靠。

6.根据权利要求1所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,所述感应线圈两端分别设置有接线;所述感应线圈上喷涂有高温绝缘漆。

7.根据权利要求1所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,所述壳体整体呈圆柱形并在周向一侧设置有平面部分,沿轴向在壳体弧形部分外部螺旋设置第一凹槽,沿轴向在壳体平面部分外部设置平直的第二凹槽,所述感应线圈自壳体外端开始螺旋缠绕在壳体外周直至壳体里端并且位置与第一凹槽相对应,然后自第二凹槽引出至外端;所述第一凹槽、第二凹槽的尺寸大于感应线圈的径向尺寸。

8.根据权利要求7所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,所述壳体由99.5%氧化铝陶瓷带钢制成,成型过程加入氧化钇。

9.根据权利要求8所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,所述平面部分厚度比壳体弧形部分薄,在石墨棒组件放入钻孔时,将平面部分朝向空区方向。

10.根据权利要求1所述的煤下硬水铝矿综合机械化开采工艺,其特征在于,步骤4中,落矿后形成的空区由液压支架及时伸出护帮板进行支护,并在液压支架收缩推移油缸向前移架前收回。

技术总结

本发明涉及铝土矿开采技术领域,具体为一种煤下硬水铝矿综合机械化开采工艺,包括如下步骤:确定长壁工作面并进行开采设备布置;台式钻机自运输平巷一侧开始成列打孔,打孔完毕后装入石墨棒组件,封孔;将石墨加热机与石墨棒组件连接,通电致裂矿体,落矿;液压支架收缩推移油缸向前移架,随后伸出推移油缸推动刮板输送机前移;矿物由刮板输送机向运输平巷方向运输;石墨加热机、台式钻机归位;继续回采。本发明通过石墨加热方式进行硬水铝矿破岩、落矿,准备时间短,落矿速度快,减少了爆破开采方式引起的粉尘,进而减少喷雾降尘,使得开采出的铝土矿石中水含量极低,便于后续的冶炼。

技术研发人员:夏慧波,朱德福,霍昱名,张宏忠,王仲伦,温恩泽,于彪彪,王德玉,宋洪柱,高瑞,石慧

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!