地下隧道施工加固拟破除障碍桩施工工法的制作方法

本发明涉及适用于地下空间施工,隧道开挖过程中对障碍桩进行破除并进行有效加固的施工工法,具体涉及一种地下隧道施工采用交叉预应力锚栓加固拟破除障碍桩施工工法。

背景技术:

1、地下空间是迄今尚未被充分利用的一种自然空间资源,具有巨大的开发潜能。近年来随着我国地下空间的发展,地下工程建设项目的数量和规模也迅速发展。地下隧道在施工过程中常常会遇到既有支护桩等障碍物,需提前对既有障碍桩进行破除并加固,施工隐患大,安全系数低。

2、研究并解决地下隧道施工中对障碍桩破除并采取有效措施加固的关键技术问题,对地下空间施工安全保证具有重要意义。

技术实现思路

1、有鉴于此,本发明提供了一种地下隧道施工加固拟破除障碍桩施工工法,能够在隧道开挖过程中对障碍桩进行破除并进行有效加固。

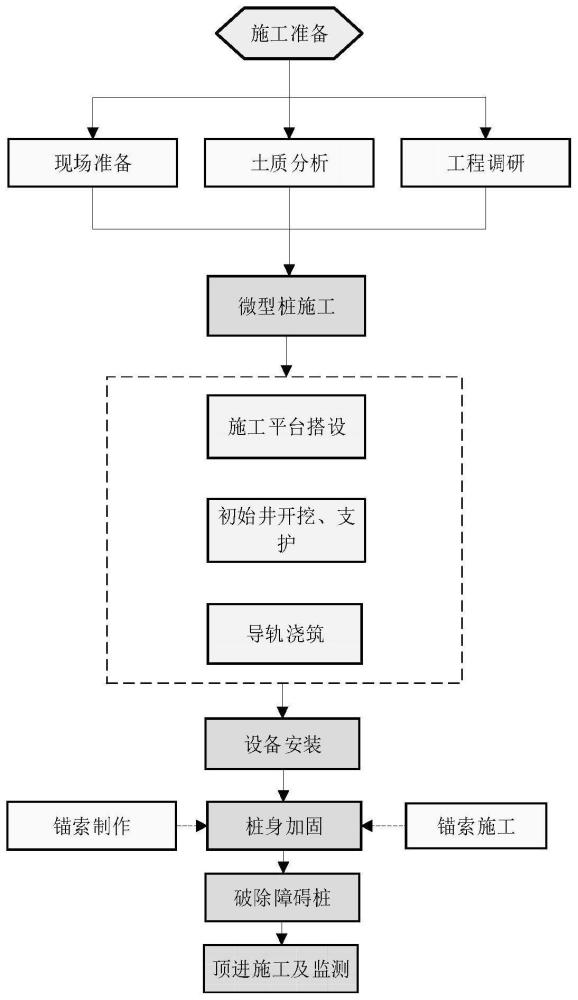

2、地下隧道施工加固拟破除障碍桩施工工法,该工法通过以下步骤实现:

3、步骤一、基于现场准备、土质分析和工程调研进行施工准备;

4、步骤二、通过成孔、插入钢筋笼、灌浆和冠梁施工进行微型桩施工;

5、步骤三、施工平台搭设;

6、步骤四、初始井开挖和支护;

7、步骤五、导轨浇筑和靠背支设;

8、步骤六、安装各类施工设备;

9、步骤七、采用交叉预应力锚索锁定施工对既有拟破除障碍桩桩进行加固处理;

10、步骤八、以静力破碎的方式破除障碍桩;

11、步骤九、顶进施工及监测。

12、进一步地,所述步骤一中的现场准备包括完成施工现场场地平整、场地硬化及施工机具的选型工作,确保后续施工的顺利进行;

13、土质分析包括依据地质勘察报告以及现场踏勘,分析场区土质状况,绘制隧道各区段的地层状况图;

14、工程调研包括对类似工程进行调查研究,收集并整理其施工数据,对传统隧道施工方案进行比选分析,结合土质分析情况根据拟建工程的特点,制定施工方案。

15、进一步地,所述步骤二中的成孔设备采用长螺旋钻,钻机定位后,钻头缓慢向下降落直至场地表面,封住钻头阀门,发动机器缓缓钻进,钻进速度为1.2m/min左右,钻出的土体随螺旋杆旋出;

16、插入钢筋笼的环节包括:完成钻孔后,插入h型钢,要求h型钢腹板与基坑开挖线垂直,在h型钢上下冀缘外侧焊接φ6.5mm钢筋船型支架的措施,以确保其居中,支架间距3m。

17、冠梁施工采取以下工艺流程进行施工:桩间土开挖→破桩头→冠梁钢筋绑扎→支设模板→浇筑混凝土→养护;其中连梁尺寸为300mm×400mm,连梁混凝土强度等级c30,支模浇筑;连梁钢筋的接驳采用搭接焊连接;焊接采用双面焊,帮条长度不小于5d,焊缝宽度不小于0.3d,焊缝高度不小于0.8d。

18、进一步地,所述步骤三的施工平台搭设过程包括:铺设平台时采用300mm工字钢2根并排焊接,放置在龙门吊所需位置;300mm工字钢上面用不小于5公分的木跳板搭设平台,木跳板之间采用扒钉相连。

19、进一步地,所述步骤四的初始井开挖过程如下:微型桩施工完具备强度后,初始井分层开挖,每层开挖深度不大于2m;按照设计要求放坡,放坡完成后根据边坡支护图纸插筋挂网喷护,插筋为500mm长,纵横间距均为1500mm;

20、所述支护过程如下:

21、1)排桩支护桩间防护喷射釆用细石混凝土,面层强度c20,厚度80mm;根据埋设喷层厚度的标志来控制喷层厚度;喷射混凝土配合比通过试验确定;粗骨枓最大粒径不大干8mm,水灰比0.5;并通过外加剂来调节所需早强时间;桩前土质疏松易垮塌区域分二层施工,土方开挖修坡后,喷射底层砼,厚度3mm,面层混凝土及加强筋焊结在钢筋网绑、焊工作完成后进行;

22、2)喷射混凝土时,喷头与受喷面要保持垂宜,距离保持0.8~1.5m;作业面的喷射顺序自下而上,从开挖层底部开始向上施喷;局部滞水丰富处采用插管引流.再喷射混凝土处理;

23、3)混凝土喷射完成后2h洒水养护,保持混凝土湿润,养护时间根据气温确定。

24、进一步地,导轨浇筑和靠背支设的过程包括:设置坑内两条导轨,导轨为c30素混凝土浇筑,长*宽*高=4000*150*450;工作坑内微型桩一侧井壁需平整密实,靠背支设前应确定靠背后方密实可靠,靠背采用60mm钢板靠背,在基坑底部挖槽将靠背卡在槽内;导轨、靠背施工完后将工作井底部采用c30混凝土硬化300mm;待导轨强度达到85%以上,靠背支设完成后放置顶进设备

25、进一步地,所述步骤六的施工设备包括下管设备、顶进设备、出土设备、照明设备、通风设备和安全防护设备;下管设备采用25t吊车下管,出土设备采用1.5t电动葫芦;顶进设备包括千斤顶、油泵系统及顶铁;照明设备统一用36伏低压行灯,每个坑备行灯变压器一台。

26、进一步地,所述步骤七采用交叉预应力锚索锁定施工对既有拟破除障碍桩桩进行加固处理的过程包括锚索制作和锚索施工两个环节;

27、锚索制作按照锚索设计结合障碍桩桩径及桩间距进行锚索长度下料,其中:桩中心距1.8m,外露长度l≥1.5m;桩中心距2.0m,外露长度l≥1.6m;桩中心距2.2m,外露长度l≥1.7m;按照设计锚索根数将锚索均匀固定于适合大小的四孔/六孔的法兰片上,固定时把φ16的线鼻子套在钢绞线前端,采用压线钳将钢绞线压扁并固定,防止钻孔过程中蹿脱;采用直径φ50mm/φ60mm,长度60mm,壁厚2.5~3mm的无缝钢管作为限位环,限位环设置在距孔口5米的位置;将钢绞线穿进限位环内,将其压扁或铁丝绑扎固定在钢绞线上,防止限位环不得与钢绞线滑移;

28、锚索施工包括如下步骤:

29、1)定位

30、当土方开挖沟槽后测量标高,并在围护桩上拉线做记号;钻机准确就位,垫平底座,钻杆的倾斜角度用罗盘校核,钻孔定位误差不超过50mm,孔斜度偏差不超过3度,桩径偏差不超过2cm;成孔施工前在场地中挖好排水沟及循环浆池,以避免因泥浆随意排放而影响施工;

31、2)成孔、注浆

32、预应力锚索采用专用高压旋喷钻机成孔;锚索为高压旋喷自带纲绞线,孔底锚固段旋喷孔径500mm长度不小于8.0m,其余锚固段孔径不小于350mm;钢绞线送至设计深度后,进行注浆,待孔口返出的泥浆不含砂粒与土时,退出钻杆同时钢绞线安放完毕;

33、3)锚具安装

34、双向支座由障碍桩两侧锚索各分出一半钢绞线交叉穿过支座,双支座应安装在既有障碍外立面中央位置;

35、4)锚索张拉

36、在锚索未张拉时,锚索孔标高30cm范围内不得进行混凝土面施工;张拉时水泥浆强度需≥80%,从一个双向支座两侧的锚索中各取一根钢绞线,对称张拉每个双向支座上的钢绞线;

37、5)外露钢绞线处理

38、对于张拉完成的锚索,相邻锚索外露钢绞线使用铁丝绑扎在一起并贴近基坑侧壁,基坑侧壁挂网喷护时将其覆盖,以便后期进行二次张拉。

39、进一步地,所述步骤九中顶进施工的过程如下:首先在管道口安装好弧形顶铁保护管口;顶管前挖土满足要求后,启动油泵,操纵控制阀,使千斤顶进油,活塞伸出一个行程,将管片顶进一段距离;然后操纵控制阀,使千斤顶反向进油,活塞回缩,安装顶铁,重复上述操作,直到管端与千斤顶之间可以放下一节管片为止,卸下顶铁下管。重新安装好弧形顶铁重复上述操作进行下节管片顶进;所述现场监测包括监测点的设置,基坑边坡顶部的水平和竖向位移监测点沿基坑周边布置,周边中部、阳角处应布置监测点;监测点水平和竖向间距不大于20m,每边监测点数目不少于3个;水平和竖向位移监测点为共用点,监测点宜设置在围护墙顶或基坑坡顶上。监测项目包括:支护结构顶部水平位移;支护结构顶部沉降;周边建(构)筑物沉降;周边地表沉降;现场设置测力装置,以便及时调整顶进压力,保持顶进压力与前端土体压力的平衡。

40、有益效果:

41、1、本发明的工法在地下隧道施工遇障碍桩前将锚索拉力均直接锁定至既有障碍桩身,与障碍桩定位偏差完全无关,并解决了传统工艺腰梁变形产生预应力损失的问题,将施工中对基坑的扰动变形有效的控制在最小范围内,安全可靠度高。

42、2、本发明的工法在对拟破除桩进行加固处理时,支座与锚具合计高度较传统型钢腰梁高度较低,加固完成后与桩间喷面厚度相当,喷护施工完成后整个基坑侧壁为一平面,无腰梁凸出,基坑外观质量得到有效保证。

43、3、本发明的工法在对拟破除桩进行加固处理时,根据钢绞线在自由段范围内可弯曲转向的特性,通过将锚索钢绞线直接通过支座交叉固定于即有障碍桩桩身,最后进行锚索孔注浆对既有障碍桩进行锁定加固,加固过程仅需在简易排架进行,施工工序简单且易操作,各工序之间衔接紧密,工艺间歇较少,可有效缩短工期。

44、4、本发明的工法加固既有支护桩选用一桩一锚索双向支座锁定施工工艺,由于传统锚索传力体系采用槽钢或工字钢型钢腰梁作为传力构件,锁定单桩锚索设计32b双拼工字钢腰梁,每米重量57.7kg,桩间距为2.2米,锚具垫板为350*350*30,而采用双向支座重量仅需3kg,与传统锚具重量基本相同,按现钢材单价4000元/吨,双向支座采购单价为560元/套。每根支护桩型钢重量为:57.7×2.2×2=253.88kg;每个锚具钢垫板重量为:0.35×0.35×0.03×7850=28.85kg;钢腰梁+ovm型锚具钢材用量=支护桩型钢+锚具钢垫板=282.73kg,钢材成本=282.73×4000=1130.9元,1130.9÷560≈2.02倍,传统工艺加固远远大于双向支座采购成本。

45、5、本发明的工法与同类施工工法相比,具有安全性高、施工信息化程度高等特点,对既有支护结构进行加固时将每支锚索拉力均直接锁定至每根支护桩,支护桩施工偏差影响极小,锚索受力均匀,更好的控制了基坑的变形,极大降低施工风险,并能够确保顶管安全穿越既有支护结构或地表复杂环境的区域,降低施工对周围环境的影响,确保居民生命、财产安全。具有较好的社会效益。

46、6、本发明在施工工法中设置了现场监测措施,对顶进施工过程进行实时监测,通过对监测点的合理选取和设置,能够实现初始开挖、破桩和顶进施工期间开展严密的现场监测,可以为施工提供及时的反馈信息,做到信息化施工,监测数据和成果是现场管理人员和技术人员判别工程是否安全的依据。

- 还没有人留言评论。精彩留言会获得点赞!